土体沉降作用下埋地输气管道应力状态分析

2023-11-20李洋飞冯延勇袁贵鑫

李洋飞,罗 阳,冯延勇,袁贵鑫

(1.中国石油工程建设有限公司华北分公司,河北任丘 062550;2.中国石油天然气管道工程有限公司天津分公司,天津 300450)

天然气是生产生活中重要的供给能源之一,天然气输气管道的作用是在产地、储存库、使用单位之间输送天然气。输气管道距离长且经过的地质条件复杂,地质破坏会给输气管道的安全运行带来威胁。输气管道一般为埋地敷设,在建设过程中,敷设土体的土质以及敷设方法直接影响后期埋地管道周围土体的稳定性,敷设过程中出现的不规范操作往往会造成后期埋地输气管道周围土体的沉降。

天然土层原有力学平衡状态遭到破坏的情况也会出现,容易引起地质沉降,沉降区域土体在重力作用下沿断裂面下沉或滑移,对下方的埋地输气管道产生法向压力和切向剪切力,甚至引发管道破坏。此外,受地下水的影响,地下土体会发生不同程度的塌陷与沉降,较大的降水量也会改变地下水水位,引起土体沉降。

实际中,埋地油气管道因地质变化而引起的破坏事故时有发生。2016-07-20,山体滑坡导致湖北恩施袁家湾隧道出口1 km 处的川气东送管道撕裂,引发天然气闪爆,造成管道2 个管节段反折与变形,抛出距离约200 m,还有4 个管节段抛出距离约100 m,事故造成2 人死亡、3 人受伤,严重烧毁区域39.65 m2,过火区域124.5 m2。2017-07-02,贵州晴隆县境内持续降雨引发公路边坡下陷侧滑,挤断沿边坡埋地敷设的中缅天然气输气管道,导致天然气泄漏引发燃烧爆炸,该事故造成1 人死亡、23 人受伤,直接经济损失达到2 145 万元。

很多学者基于地质变化引起管道结构破坏开展了相关研究。文献[1-4]针对土体塌陷时采空区埋地管道的应力场变化情况开展了数值模拟研究,文献[5-16]采用有限元软件分析了土体沉降时埋地管道应力、应变的分布规律,这些研究主要针对的是长输油气管道在土体大位移变形条件下的应力、应变情况。然而,当土体沉降发生在埋地输气管道附近时,会在很大程度上改变输气管道的应力场分布,使管道受到额外应力的作用。输气管道受土体沉降作用的范围相对较小,并且沉降土体的体积较大,会使埋地输气管道局部产生较高的集中应力,给管道安全带来较大影响。针对长输过程中土体沉降特点,为进一步分析土体沉降对埋地输气管道应力状态的影响规律,本文采用ANSYS 有限元分析软件,通过建立管道-土体非线性接触模型,以实际输气管道为例,模拟分析输气管道在受到局部集中应力时应力场的变化情况,可为输气管道受到土体沉降作用时的应力场分析与稳定运行提供参考。

1 输气管道材料与土体参数设置

选取X60、X70 钢作为输气管道模型材料,利用Ramberg-Osgood 弹塑性模型作为输气管道的本构模型,并且采用Mises 应力屈服准则进行计算。输气管道钢材应力σ 与应变ε 的三折线模型图见图1,在弹性区、弹塑性区以及塑性区的材料性能参数见表1。

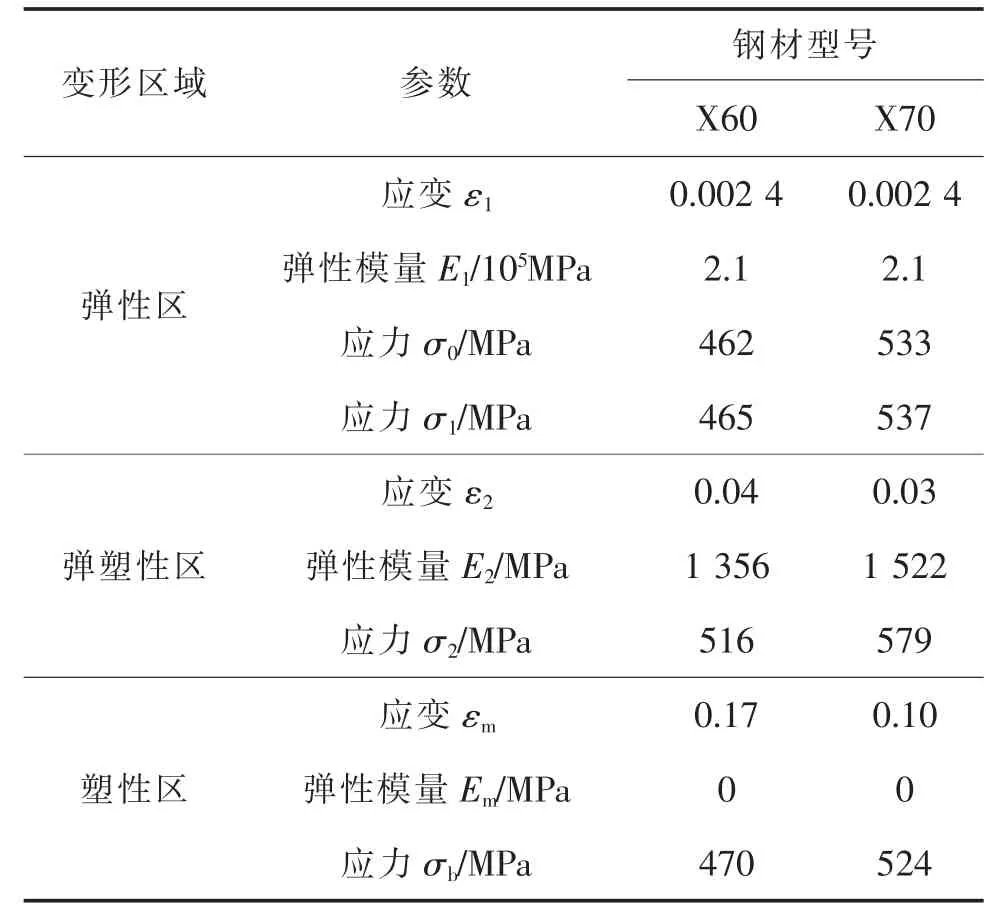

表1 输气管道钢材材料性能参数

图1 和表1 中,σ1、ε1分别为管道钢材开始发生塑性变形时的应力、应变,σ2、ε2分别为管道钢材在弹性区与塑性区交点处的应力、应变,E1、E2分别为管道钢材在线弹性区与弹塑性区的弹性模量,Em为管道钢材在塑性区弹性模量,σ0为图1中应力、应变在弹塑性区的线段延长线与应力轴相交点处的应力,εm为拉伸极限应力时的应变,σb为钢材发生断裂时所受应力。

管道钢材Ramberg-Osgood 弹塑性模型对应的应力-应变关系为:

式中:εx为钢材的工程应变数值,σx为钢材的工程应力数值,σy为钢材的屈服应力数值,E0为钢材的初始弹性模量数值,单位MPa;n、r 为Ramberg-Osgood 弹塑性模型中的参数。

对于X70 钢,钢材的屈服应力σy=517 MPa、n=5.5、r=16.6;对于X60 钢,钢材的屈服应力σy=413 MPa、n=10.0、r=12.0。数值计算过程中土体采用Drucker-Prager 本构模型,土体参数为,容重2 600 kg/m3、弹性模量3.86 MPa、泊松比0.2、内聚力0.08 MPa、摩擦角度35°。

2 土体沉降区输气管道数值模型

2.1 管道-土体有限元计算模型

针对某输气管道工程实例,将计算边界条件设置为,①土体沉降区域的管道模型两端具有轴向自由度。②土体下边界采用固定约束,上边界为自由边界,土体两端以及侧方向具有轴向约束。③管道与土体之间设置为摩擦型接触面。土体为连续变形状态,对土体沉降区的管道下方不进行土体设置,确保管道周围土体能够在自重条件下发生沉降。土体沉降区域的输气管道-土体计算模型见图2。

图2 土体沉降区域输气管道-土体计算模型

埋地输气管道正上方为土体沉降区域,输气管道正下方为土体挖空区域,模拟管道上方土体在重力作用下对输气管道产生应力作用。将非沉降区的远端点设置为轴向位移边界条件。计算过程中,土体单元采用ANSYS 中的SOLID95 实体单元,输气管道选择SHELL281 壳单元,输气管道与土体接触部分采用TARGE170 目标单元。对发生沉降区域部分的管道网格进行加密处理,并通过分析网格敏感性确定管道和土体的网格尺度,确保计算的准确性。

2.2 计算参数设置

依据GB 50251—2015《输气管道工程设计规范》[17]确定的输气管道结构参数见表2。本文选取管道外径为660 mm、壁厚为10.30 mm 的X60 钢材作为土体沉降研究的分析对象,对应表1 中的X60 力学性能参数进行计算设置。地下土体大多为黏土以及少量粉质黏土,在进行数值模拟时,黏土、粉质黏土的摩擦因数分别选取为0.25~0.6、0.25~0.55。

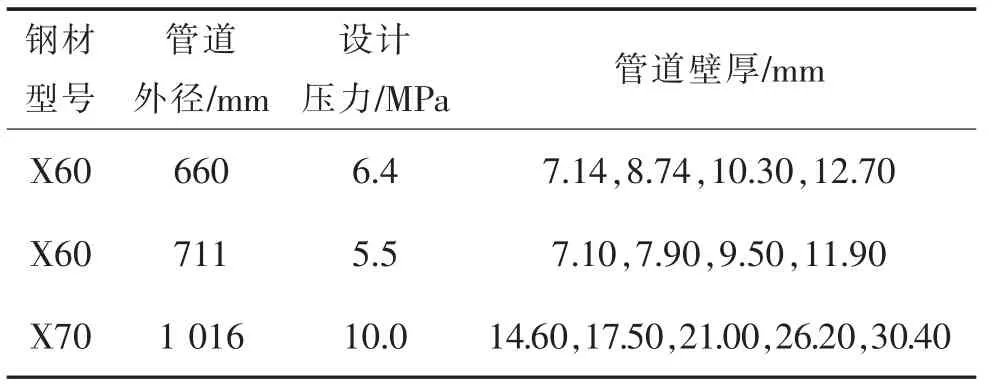

表2 输气管道结构参数

3 土体沉降区输气管道应力分析

3.1 沉降量

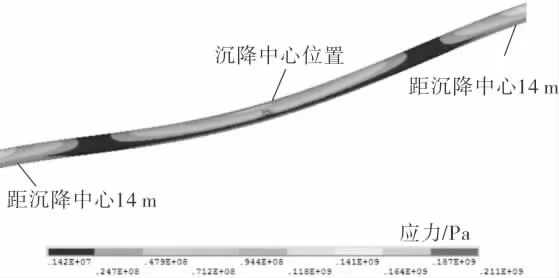

当输气管道上方土体发生沉降时,分别选取管道的顶部、中部以及底部3 个位置进行应力分析。沉降区长度20 m、厚度8 m,管道埋深2.5 m,沉降土体长度8 m。X60 管道外径660 mm、壁厚10.30 mm,管道内部压力7.5 MPa。有限元数值模拟分析得到的土体沉降区输气管道应力分布云图见图3。

图3 土体沉降区输气管道应力分布云图

根据图3 计算结果可知,输气管道在土体沉降中心位置处发生明显的变形和应力集中,当逐渐远离沉降中心时,管道应力逐渐减小,由于沉降土体长8 m,在距离沉降中心14 m 位置处,两侧管道均出现明显的变形与应力集中。

输气管道沉降量、地表面沉降量与土体沉降中心距离关系曲线见图4。图4 纵坐标0 m 处为地表位置,负值表示由于发生沉降低于地表位置的距离;横坐标以沉降区域中心为原点,正负值表示两侧方向远离沉降中心的距离。文中其余类似图中含义均同此。

图4 输气管道沉降量和地表面沉降量与沉降中心距离关系曲线

根据图4 计算结果可知,在远离土体沉降中心区域,管道顶部、中部与底部发生的沉降量基本保持一致,而在土体沉降中心处,管道底部的沉降量小于管道中部与顶部的,说明管道在土体沉降区中心位置承受较大外力而产生一定的变形。管道沉降位置与地表面沉降位置相同,且沉降量随着接近土体沉降中心而逐渐增大,土体连续性导致远离土体沉降中心区域位置的管道沉降量大于地表面沉降量。

3.2 应力

3.2.1 Mises 应力

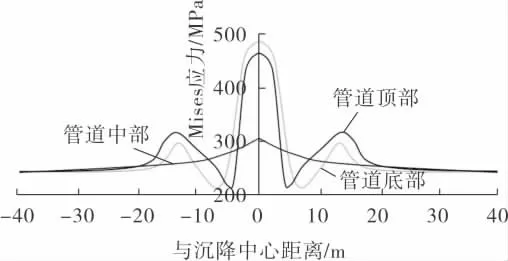

土体沉降后输气管道Mises 应力变化曲线见图5。

图5 土体沉降后输气管道Mises 应力变化曲线

由图5 可知,在土体沉降中心位置,管道的顶部、中部与底部均发生较明显的应力变化。其中管道顶部与底部产生较高的应力值,并且随着管道位置远离土体沉降中心,应力呈现先减小后增大再减小的变化趋势,在距离土体沉降中心14 m 附近出现局部应力最大值。管道中部的应力变化较为稳定,随着管道位置远离土体沉降中心,管道中部应力逐渐减小。土体沉降中心处的管道底部应力高于管道顶部应力,管道底部承受拉应力,Mises 应力最大值为478 MPa;而管道顶部承受压应力,Mises 应力最大值为469 MPa,说明当管道承受拉伸应力时,对管道的应力场影响较为明显。同样,受到土体支撑约束的作用,远离土体沉降中心位置(距离土体沉降中心14 m)的管道会产生变形,此时管道顶部受到拉应力,产生的Mises应力最大值为326 MPa;而管道底部承受压应力,Mises 应力最大值为298 MPa。

3.2.2 径向应力

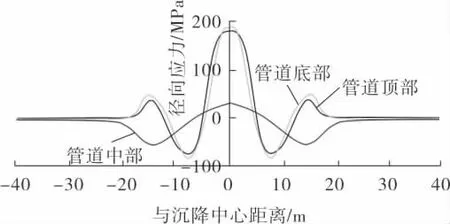

土体沉降之后输气管道的径向应力变化曲线见图6。

图6 土体沉降后输气管道径向应力变化曲线

由图6 可以知道,管道顶部与底部受到土体沉降的影响较为明显,产生的径向应力变化规律基本一致,均在土体沉降中心位置产生较高的径向力,随后先减小后升高,在距离土体沉降中心14 m 处出现较高值,随后逐渐趋于0。管道中部受到土体沉降作用时所产生的径向力较小,随着远离土体沉降中心,径向力逐渐减小并同样趋近于0,说明在远离土体沉降区域的位置,管道各个位置均不产生径向力。

3.2.3 轴向应力

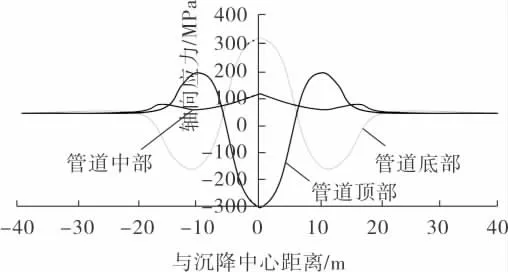

土体沉降之后输气管道的轴向应力变化曲线见图7。

图7 土体沉降后输气管道轴向应力变化曲线

由图7 可知,管道受土体沉降影响发生明显变形,在发生较大变形处会产生较高的轴向应力。在土体沉降中心位置,管道顶部承受308 MPa 压应力,底部承受319 MPa 拉应力。随着远离土体沉降中心,轴向应力逐渐减小至0,在距离土体沉降中心14 m 处,轴向应力反向增大,管道顶部承受199 MPa 拉应力,底部承受158 MPa 压应力,中部因土体沉降产生的轴向应力并不明显。

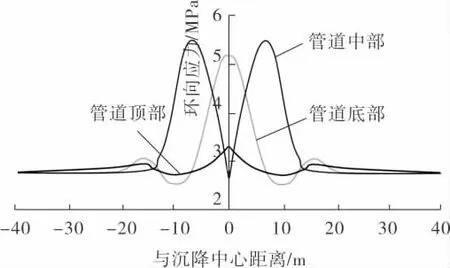

3.2.4 环向应力

土体沉降之后输气管道的环向应力变化曲线见图8。

图8 土体沉降后输气管道环向应力变化曲线

由图8 可知,发生土体沉降时管道所产生的整体环向应力数值较低,环向应力并不会对管道的安全性产生威胁。管道顶部与底部在沉降中心位置产生明显的环向应力,但数值相对较低。而管道中部在距离土体沉降中心7.8 m 处出现明显的环向应力,最大值达到5.4 MPa。这种情况说明,环向应力集中产生的位置并不在管道发生明显变形处,而是介于发生明显变形的两点之间。

4 结束语

基于有限元分析软件,建立了埋地输气管道-土体有限元计算模型,以实际工程管道为例,分析研究了输气管道在土体沉降作用下的应力变化。研究发现,①在土体沉降中心区域,由于土体产生的外力作用,管道发生一定变形,管道顶部、中部与底部均产生较明显的应力变化,随着远离土体沉降中心,Mises 应力呈现先减小后增大再减小的变化趋势。②管道顶部与底部产生的径向应力较为明显,均在土体沉降中心位置产生较高的径向应力,径向应力先减小后升高,随后逐渐趋于0。在远离土体沉降区域的位置,管道的各个位置均不产生径向应力。③管道受到土体沉降的影响发生明显的变形,在发生较大变形位置处会产生较高的轴向应力。④土体沉降导致管道产生的整体环向应力较低,环向应力不会对管道的安全性产生威胁。发生土体沉降时,输气管道在径向与轴向产生明显的应力变化,敷设过程中需采用黏度较高的土质对易发生沉降区域进行管道回填,提高管道周围力学平衡的稳定性。此外,在管道应力校核过程中,对土体沉降区域的输气管道,需考虑多处应力集中点,而非只校核沉降区边缘位置。文中的研究结果可为输气管道的应力安全评估与失效分析提供参考依据。