“旋挖+冲击”超大直径复杂地层接力成孔施工技术

2023-11-20许谷星

赵 娟,许谷星

(江西省地质工程集团有限公司,江西 南昌 330029)

在钻孔灌注桩工程中,使用大功率旋挖钻机钻进成孔具有成孔效率高、浆渣产出少、机械化程度高的优势,但同时施工成本高;冲击成孔工艺地层适应性强、成孔效率不高的特点。在具体的工程施工实践中,如何最大限度发挥旋挖成孔和冲击成孔独特优势,选择什么样的施工工艺是项目管理极其重要的,是项目成败的关键。

1 项目概况

1.1 设计要求

厦门2012JP03 地块A5 子地块位于厦门市集美区杏林街道,诚毅大街西侧,诚毅北路南侧,诚毅中路东侧,横四路北侧。拟建项目为商业办公楼,项目总用地面积为3.4×104m2,建筑总占地面积为1.67×104m2,总建筑面积23×104m2,其中地上建筑面积为14×104m2,地下建筑面积为9.2×104m2。拟建建(构)筑物主要包括:主塔楼、主塔楼裙房、商业中心,以上各拟建物均设有地下室(地下室为-3 层,高度为-14.20m);以及纯地下室部分(为-3 层,高度为-14.20m)。项目主塔楼楼高266m,47 层。桩基础设计为钻孔灌注桩,桩直径250cm,桩数量38 根,桩端嵌入中风化花岗岩不小于1.5m,桩身混凝土强度C40,单桩竖向承载力特征值为56500~61000kN。底板采用筏板基础。

1.2 地质条件

场地地层按成因类型、力学性能不同可分为填土层、湖积层、冲洪积层、残积层、花岗岩各风化带。受古地理环境和内外地质应力的影响和作用,其岩性、分布及厚度变化较大。

(1)上部地层有:第四季全新统填土层、第四季全新统湖积层、第四季全新统冲洪积层、第四季全新统残积层。

(2)下部主要地层及特性:①散体状强风化花岗岩:灰黄、灰白等色,岩石风化强烈,岩体节理发育,组织结构风化显著,部分已成粘土矿,矿物间联结力已大部分丧失,花岗岩结构清晰,岩芯呈土状,浸水易软化崩解。岩石坚硬程度属极软岩,岩体基本质量等级为Ⅴ类。标准贯入试验517次,标准值N=49.19击。②碎裂状强风化花岗岩:场地内仅钻孔揭露。灰褐、灰黄色,岩体节理发育,中粗粒花岗结构,组织结构风化显著,岩石风化较强烈,矿物成分由强烈风化的长石、石英、云母、角闪石组成,岩芯上部呈坚硬土块状混风化岩碎块,岩芯下部呈薄饼、碎块状,少量呈短柱状,表面粗糙,手折或轻击易碎,敲击声哑,部分浸水较易崩解。抗压强度平均值为17.69MPa,岩体基本质量等级为Ⅴ类。工程性能良好,强度由上而下逐渐增大。

(3)中风化花岗岩:该层场地内所有钻孔中均有揭露。灰黄、灰白色,岩石部分风化,一般呈块、碎石状镶嵌结构,块状构造。岩芯呈短柱状为主,敲击声脆,岩石质量指标RQD=40~80,岩石工程性质以较差为主。抗压强度平均值48.41MPa,标准值为47.14MPa,力学强度高,工程性能良好。岩石坚硬程度属较硬岩,岩体较完整。强度由上而下逐渐增大。

(4)微风化花岗岩:灰白、浅灰、肉红色,由长石、石英、云母、角闪石组成,中粗粒花岗结构,岩石质量指标RQD≥90,岩石工程性质为好。该层岩石抗压强度标准值76.59MPa。力学强度高,工程性能好。

2 施工方案的优化与改进

基岩抗压强度的大小即基岩的坚硬程度是决定钻孔灌注桩成孔钻进效率的关键因素。影响抗压强度的因素大体可分两类:其一是岩石本身的因素,如:岩石结构构造、矿物成分、颗粒大小、胶结物、容重、孔隙度及含水量等等;其二是施工方法与物理环境的影响,如:基岩尺寸、形状、荷载大小、扩加载速率及周围物理环境等。现有成熟的基岩钻进施工技术有旋挖全断面滚刀或牙轮破碎基岩施工方法及全断面冲击破碎基岩施工方法。我们知道岩石破碎过程的三个阶段是:①裂纹发展阶段(塑性变形);②压实体形成阶段(局部破碎);③岩石大体积崩切阶段(体积破碎)。从工程角度出发,缩短第一、二阶段用时尽快进入第三阶段是施工机械设备及施工方案的终极目标,就是施工方案的优化与改进目标。

2.1 全断面冲击钻进施工方法不足

试桩采用单一冲孔机施工工艺,进尺效率较低,据施工记录:土层进尺约20cm/h,孤石及持力层中风化岩进尺约3cm/h。分析原因为:桩孔口径太大,每米孔深达5m3容量,冲孔机配套的正循环泵泵量太小(3PNL泵),土层返渣效率低;基岩单轴抗压强度标准值76.59MPa,岩石坚硬程度属坚硬岩,岩体完整程度属较完整,岩体基本质量等级属Ⅱ类,横截面积大,约11t的平底四瓣十字锤对中风化岩层破碎效率极低。正循环工艺中,泥浆对碎岩渣的托举效率取决于泥浆比重(悬浮力)和泥浆流速,泵功率不变的情况下,孔径越大,泥浆流速越低,为提高泥浆比重而需要投入的造浆材料也越多,泥浆太浓也会抵消锤击冲力,对施工效率不利。由于整个持力层埋藏呈东高西低的状态,西边最深桩75m 多,东边最浅桩仅20 多米,基岩产状陡,加剧了垂直度控制难度,施工过程也容易造斜。钻孔歪斜除了不符合设计和规范要求之外,还对成孔的效率产生严重影响。

2.2 旋挖全断面施工方法缺点

目前国内生产的功率最大的旋挖钻机最大扭矩达到485kN·m,尽管其成孔效率比冲击成孔方法效率高很多,但对滚刀钻头的磨损及钻机本身的消耗都很高,施工成本高。

2.3 施工方案的优化与改进

在满足设计要求和确保施工安全的前提下提高施工效率,降低施工成本是施工工艺改进的目标。为了发挥大功率旋挖钻机成功效率高、泥浆产出量少、冲击钻进成孔地层适应性强、施工成本相对较低的特点,本工程釆用冲击+旋挖接力施工工艺。

3 不同桩径旋挖取芯技术的可行性分析

硬质岩层中旋挖取芯技术就是利用牙轮刻槽钻头对硬质岩钻进成槽,加压钻进使得基岩刻槽成圆柱状岩芯,直到桩底标高。再更换相应规格岩体取芯钻头掰断岩芯桩端进入持力岩层的成孔方法。为了充分发挥旋挖钻机在整体取芯的优点,确定第一次整体取芯最大取芯半径,必须先估算一下旋挖钻机的最大可能的取芯半径。从基岩轴心抗拉强度ft:

式中:ft——基岩轴心抗拉强度;

fcu——抗压强度。

从上式计算可知:本工程中风化花岗岩fcu=47,则ft=3MPa。

本工程微风化花岗岩fcu=76.6,则ft=4.14MPa。

3.1 整体取芯直径1.5m可行性分析

把取芯岩体看作一根圆柱体,我们知道圆形截面抗弯模量:

式中:d——圆形直径。

圆柱体的极限抗弯应力:

当利用牙轮刻槽钻头把基岩刻成圆柱体,需要把圆柱体整体取出时,必须把圆柱体掰断,掰断圆柱体基岩的力必须大于基岩的抗拉力,抗拉力L=抗拉强度·圆柱体截面面积。牙轮刻槽钻头长度3m,力矩3m。

(1)中风化花岗岩圆柱体取芯可行性分析。当持力层为中风化花岗岩时,直径1.5m圆柱体的极限抗拉力:

F极拉=圆柱体截面面积·3·100=528t。根据设计要求入岩为1.5m,以SR485R 旋挖钻机为例,其加压力为47.5t。则:

结论:现有最大功率的旋挖钻机可以实现取出直径1.5m圆柱体岩芯。

(2)微风化花岗岩圆柱体取芯可行性分析。当持力层为微风化花岗岩时,直径1.5m 圆柱体的极限抗拉力:

F极拉=圆柱体截面面积·4.14·100=728t。根据设计要求入岩为1.5m,以SR485R 旋挖钻机为例,其加压力为47.5t,则:

结论:现有最大功率的旋挖钻机可以实现取出直径1.5m圆柱体岩芯。

3.2 整体取芯环状体可行性分析

当整体取芯为环状体时,我们知道环状体环形截面抗弯模量:

式中:d、D——环形内、外直径。

环状体的极限抗弯应力:

当利用牙轮刻槽钻头把基岩刻成环形柱体,需要把环形柱体整体取出时,必须把环状体掰断,掰断环形柱体基岩的力必须大于基岩的抗拉力,抗拉力L=抗拉强度·环状体截面面积。牙轮刻槽钻头长度3m,力矩3m。

(1)中风化花岗岩环状体取芯可行性分析。当持力层为中风化花岗岩时,内径1.5m、外径2.5m 环形柱体的极限抗拉力F极拉:

F极拉=环形截面面积·3·100=942t。根据设计要求入岩为1.5m,以SR485R 旋挖钻机为例,其加压力为47.5t,则:

结论:现有最大功率的旋挖钻机无法实现整体取出环状体岩芯。

(2)微风化花岗岩环状体取芯可行性分析。当持力层为微风化花岗岩时,内直径1.5m、外内直径2.5m环形柱体的极限抗拉力F极拉:

F极拉=圆柱体截面面积·4.14·100=1300t。根据设计要求入岩为1.5m,以SR485R 旋挖钻机为例,其加压力为47.5t,则:

结论:现有最大功率的旋挖钻机无法实现整体取出环状体状岩芯。

4 施工工艺流程的确定

综合前面的分析,SR485R旋挖钻机可以整体取出直径150cm 的中(微)风化花岗岩圆柱体,但不能取出外径为250cm、内径为150cm的圆环柱体。因此最终选择进入持力层时的施工方案:先用旋挖钻机刻槽整体取出直径150cm 的内圆柱体,后用冲击钻机冲击破碎外径为250cm、内径为150cm的圆环柱体。

施工工艺流程为:土层钻进→安装直径1.5m 牙轮刻槽钻头→完成直径1.5m基岩刻槽钻进→整体取出直径1.5m 基岩岩芯→第一次清孔→更换直径2.5m 牙轮刻槽钻头→完成直径2.5m刻槽钻进→第二次清孔→更换冲击钻机→冲击钻机钻进→终孔清孔。

5 关键节点控制

5.1 中(微风化)花岗岩刻槽钻进控制

在进入中(微风化)花岗岩岩层后,改用牙轮刻槽钻头先钻进成槽,槽的宽度在10cm左右。加压钻进进尺使得中(微风化)花岗岩岩层被刻槽牙轮钻头先钻进成槽成圆柱状岩芯。刚开始刻槽阶段釆用轻压慢转加压方式,钻进平稳后逐步加大钻压,通过牙轮钻头端部的轮齿对岩石冲击压、滑动剪切、轮齿剪切作用综合成槽钻进。

5.2 做好钻头钻齿完整性保障措施

(1)保持刻槽钻头钻齿的完整性和完好度、同心度,保障受力的均匀度,避免由于钻齿的缺失而导致成孔效率而降低。

(2)针对可能由于中(微风化)残留体而导致钻头受力不均匀引起的孔垂直度不满足设计及规范要求和成孔效率降低的情况,必须对拟施工的桩位地质报告进行仔细研究,必要时用超前钻探明。在钻头的选用上改用3倍桩径的长筒钻头。筒体必须有足够的强度和刚度、垂直度。牙轮筒式刻槽钻头见图1。

图1 牙轮筒式刻槽钻头

5.3 整体压取岩芯控制

刻槽结束后用慢速度旋转,缓缓将钻头从槽中提出。由于刻槽的基岩抗压强度大,必须用特制的取芯钻头才能实现。

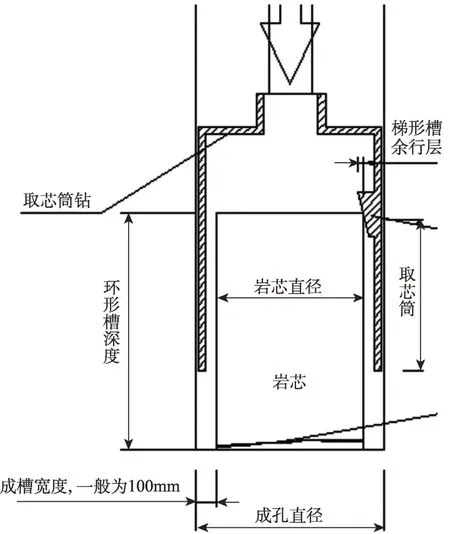

通过加压将岩芯卡住并掰断岩芯的关键性器具为梯形楔,该梯形楔采用50mm 厚钢板加工而成,长度为30~50mm,是通过CO2气体保护焊镶焊在大直径筒钻内侧,下窄上宽,当岩芯顶部触碰到梯形楔下端后继续加压并通过梯形楔上端卡住岩芯,则可一次性有效掰断并取出岩芯。取芯工作示意见图2。取芯筒钻钻头见图3。

图2 取芯工作示意图

图3 取芯筒钻钻头

5.4 冲击钻头要求

更换冲击钻机进行圆环状基岩破碎时,为了最大限度地发挥冲击钻头冲击势能,把冲击锤头底部设计成五爪型,爪的宽度110cm 左右。当圆环状基岩全部被破碎后,改用十字型冲击锤头继续冲击清理孔底。无论是五爪型或十字型锤头其重量不得少于10t。

6 结论

针对本工程地质条件复杂及钻孔灌注桩桩径大、综合施工难度大的问题,我们釆用旋挖钻机刻槽技术破坏基岩结构和形状、大小降低了冲击破碎成孔的难度;釆用刻槽整体取芯的特殊技术,极大地减少基岩破碎工作量。通过釆用这种“旋挖+冲击”接力式施工工艺大大地提高了成孔效率,桩基质量完全符合设计和规范要求,取得了较好的经济效益。