混凝土预制块体配合比设计及路面施工技术

2023-11-20赵培清刘昌松

赵培清,刘昌松

(湖南省建筑科学研究院有限责任公司,湖南 长沙)

在公路工程中,将混凝土预制块体按照一定顺序紧密排列,并在块体之间的缝隙中填入砂子,可以构成联锁块路面。这种路面具有较强的承载能力、荷载扩散能力和变形适应能力,在预防公路常见病害、延长公路使用寿命等方面发挥了良好作用。混凝土预制块体的质量和施工技术,是决定连锁块路面质量的两个关键因素,根据公路施工需要科学设计各物料的配合比,在此基础上制作出抗压强度、抗折强度等各项指标均符合要求的混凝土,然后使用专用设备制作混凝土块体,经过铺筑、填砂、碾压后完成路面施工。

1 工程概况

某乡镇公路全长2 160 m,宽4.2 m,位于丘陵地区,是连接村镇的主要道路。为了减少公路建设对沿线村民日常出行带来的不便影响,需要在保证建设质量达标的前提下,尽量缩短工期。结合调查资料,该路段所在地区地质条件较好,无软土、湿陷性黄土等不良地质,因此本工程中采取了混凝土预制块体路面施工技术。

2 混凝土预制块体配合比设计

2.1 原材料的选择

制备混凝土预制块体的原材料主要有4 类,分别是水泥、水、细集料(砂)和粗集料(石)。原材料的选择要求如下:

(1) 水泥选用PO 42.5 普通硅酸盐水泥,有制造成商提供的试验检测报告与合格证,无受潮结块形象。对袋装水泥进行抽样检测,抽样数量不低于总数的5%,安定性、凝结时间、抗压强度等各项指标的检测结果见表1。

表1 PO 42.5 普通硅酸盐水泥检验结果统计表

(2) 粗骨料的粒径太大,混凝土容易出现离析,制成的块体抗压强度和抗折强度难以达到使用标准;相反,粗骨料的粒径太小,配制混凝土使用的水越多,混凝土的可泵性变差[1]。因此,在制备C30 混凝土预制块体时,选用粒径为5~10 mm 的粗骨料。表观密度、吸水率等指标的检测结果见表2。

表2 粗集料性能检验结果统计表

(3) 细集料优先考虑级配良好、含泥量少的河沙;如果本地河沙较少,可用机制砂代替。在制备C30混凝土预制块体时,选用的细集料表观密度应大于2.5 g/cm3,含粉量不得超过5%。

2.2 配合比计算

2.2.1 配制强度

相比于普通塑性混凝土,干硬性混凝土具有水胶比小、密实性好、养护周期短、抗渗和抗冻能力强等特点,使用干硬性混凝土制成的预制块体更符合路面施工要求。混凝土预制块体的强度(F)计算公式为:

上式中,f 表示混凝土立方体抗压强度标准值,以C30混凝土为例,这里取30 MPa;σ表示混凝土强度标准差,这里以5 MPa 计。将数据带入上式后,可以求得F值为38.23 MPa。

2.2.2 水胶比

水胶比(W/B)也是影响混凝土配合比的重要因素,计算公式如下:

上式中,a1和a2均为回归系数,本文配合比试验中分别以0.53 和0.20 计;f1表示水泥在28 d 时的抗压强度,对于P.042.5 普通硅酸盐水泥来说,取42.5 MPa。将各项数据代入上式后,可以求得W/B 的值为0.53。该公式是以普通塑性混凝土为例求水胶比,而干硬性混凝土的水胶比要低于普通塑性混凝土,通常在0.35~0.45 之间[2]。本文将水胶比初步确定为0.38,1 m3混凝土用水量初步确定为135 kg,即m1=135 kg/m3。相应的,根据公式:

求得1 m3混凝土水泥用量(m2)为385.7 kg/m3。

2.2.3 砂率

参照《普通混凝土设计规程》(JGJ55-2011)中的有关规定,混凝土砂率在35%~40%之间。对于干硬性混凝土,对密实度有更高的要求,因此砂率略高于普通混凝土,通常在40%~50%之间。本试验初步确定砂率(β)为42%。砂率的计算公式为:

上式中,m1表示1 m3混凝土中细骨料的用量,m2表示1 m3混凝土中粗骨料的用量,单位均为kg/m3。根据该式可以求得粗、细骨料的值,其中m1为728 kg/m3,m2为1 016 kg/m3。在确定原材料的配合比后,制作混凝土试件,并参照《混凝土结构设计规范》(GB50010-2020)中的有关规定开展抗压强度试验,结果见表3。

表3 混凝土预制块体强度实验表

3 混凝土预制块体路面施工技术

3.1 混凝土预制块体的制备与检验

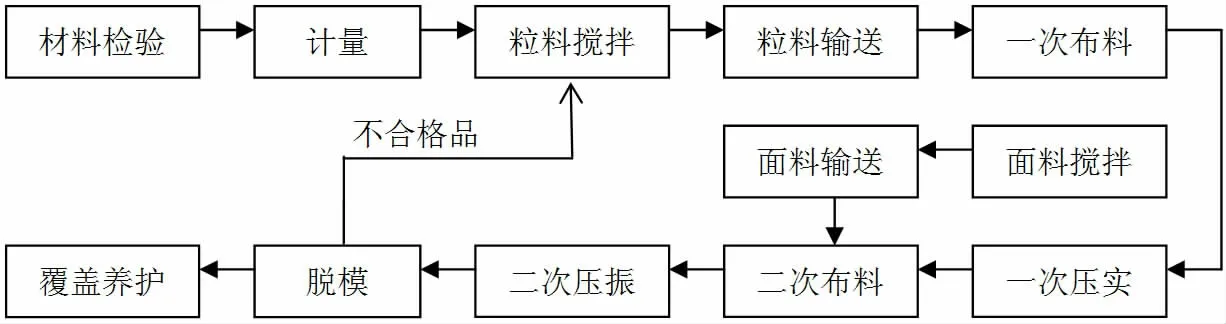

预制设备为混凝土搅拌机和混凝土砌块机,按照上文设计的配合比,将水泥、砂、石、水4 种原材料按照质量比倒入搅拌机中,设定好搅拌速度、搅拌时间等参数后,将原材料搅拌至均匀。通过料筒将制备的混凝土输送到砌块机中。在砌块机内,混凝土进入专用磨具后依次完成压实、成型、脱模3 道工序,即可得到混凝土预制块体,最后将块体放置在相应的场地进行覆盖养护。对于脱模后无法成型的,或者是存在缺裂等质量问题的,需要重新返回搅拌机将其打碎,实现材料的回收利用。整个制作流程如图1 所示。

图1 混凝土预制块体的制作流程

对于预制的混凝土块体,还要进行严格的质量检验。根据设备的生产能力确定检验批次,例如某型号的混凝土砌块机日产量为1.5 万块,则将1.5 万块混凝土块体作为一批次,检验内容包括外观检测、尺寸允许偏差检测、抗压强度检测等。以抗压强度检测为例,每批次的混凝土块体中随机抽取50 件(抽样数量不低于5‰),将试件放入15~25 ℃的清水中浸泡24 h,保证试件全部没入水中。之后将试件取出,沥干水分后立即开展抗压强度试验[3]。抗压强度(C)的计算公式为:

上式中,P 表示试件破坏荷载,单位为N;A 表示试件受压面积,单位为mm2。50 块试件中,合格试件超过45 件,即合格率大45%,评定为优良;合格率在70%~90%之间,评定为合格;合格率小于70%评定为不合格。

3.2 基层和垫砂层施工

在公路工程中,基层发挥了承重作用,提高基层施工质量对保证路面平整度、降低路面车辙、坑槽等病害的发生率有良好效果,基层施工流程如图2 所示。

图2 基层施工流程

基层施工所用碎石优先考虑质地坚硬、杂质较少的碎石以及含泥量较少的石屑;压实度应达到98%以上。在基层上继续铺筑砂垫层,主要材料为粗砂,采用机械撒布与人工平整配合的方式进行施工,可以起到稳定混凝土预制块体,以及保证相邻块体之间相互嵌锁的效果。

3.3 预制块体铺筑

铺筑混凝土预制块体是路面施工的重要环节,也是影响公路使用性能的关键因素。预制块体的铺筑方法如下:

(1) 测量放样。参照施工图纸在路面的边线和中线上布置边桩和中桩,同时按照顺序标记出桩号,以及路面的设计高程。其中,直线段每10 m 设1 桩,曲线段每5 m 设1 桩。

(2) 预制块体的铺筑。使用自卸汽车将混凝土预制块体运送到施工路段,铺筑顺序为先铺两侧边线,再铺中线,最后铺边线和中线之间的部分[4]。目的时利用边线和中线作为引导,提高铺筑质量。使用机械铺筑虽然能够加快施工效率,但是成本较高,对于农村公路仍然以人工铺筑为主。在公路边线上摆放纵向排列的3 行预制块体,长边方向与行车方向一致,边线与中线之间的块体可采用比较简单的横向排列的铺砌方式(如图3),或者是较为复杂的“人”字型或者“工”字型铺砌方式。

图3 路面边缘混凝土预制块体铺砌形式

对于公路的曲线部位,考虑到公路内侧曲线长度要小于外侧,在曲线两端的直线段将整个曲线段切割成一个扇形,这种情况下要根据曲率半径的不同采取相应的铺筑方法。如果弯曲路段的曲率半径较大,这种情况下平面线性的变化不太明显,通过调整混凝土预制块体的接缝宽度或者是改变铺筑形式,即可适应曲线段的变化;如果弯曲路段的曲率半径较小,上述方法不能满足施工要求。这种情况下常用的施工方法为:在扇形两边仍然沿用直线段的铺筑方式,靠近扇形中线时,将预制块体进行切割加工,使其能够刚好填入中间剩下的小三角形区域,从而完成扇形区域的铺筑。

(3) 碾压。完成路面混凝土预制块体的铺筑后,向块体之间的缝隙中撒铺嵌缝砂,使用扫帚将表面残留的砂全部扫入接缝内,然后开始碾压。为了提高压实效果,碾压分2 次进行,初压采用吨位为10 t 的轻型钢轮压路机,以3 km/h 的速度匀速静压,碾压遍数2~3 遍即可[5]。完成初压后,观察是否有沉陷、位移或破损的块体,如果有需要及时校正、更换。然后按照同样的方式,撒布第二遍嵌缝砂,并进行复压。复压时选择15 t 的钢轮压路机,行驶速度为2 km/h,碾压遍数为2 遍;然后将行驶速度调整为2.5 km/h,再匀速静压4 遍。复压结束后,进行路面洒水并清扫,然后开放交通。

4 结论

将混凝土预制块体应用到公路工程中,相比于沥青混凝土公路能够节约施工成本和养护成本,同时还能改善公路性能,预防车辙、坑槽等常见病害。从现有的施工经验来看,混凝土预制块体应用中应重点加强配合比设计、生产、铺筑等方面的管理,才能发挥预制块体的应用优势,切实提高公路工程的施工质量。