核电厂汽轮机调节阀后疏水管道断裂分析及改进

2023-11-18胡四光郭勇强

胡四光, 郭勇强, 王 军

(1. 中核检修有限公司, 上海 201702; 2. 核电运行研究(上海)有限公司, 上海 200126)

管道断裂的类型通常有以下几种形式:短时间内过量的塑性变形;高温下蠕变变形导致破坏或失稳;快速脆性断裂;高应变、低循环疲劳断裂;累积的塑性变形;弹性失稳和塌陷等。

疏水管道的破坏形式主要取决于其工作条件和所承受的载荷。在非蠕变温度下疏水管道的破坏与载荷直接相关;在蠕变温度下疏水管道的破坏则与载荷和时间直接相关[1]。疏水管道受载荷作用出现蠕变,当超过材料屈服极限点时则会断裂[2]。疏水管道根据自身材料特性、应力特性、外部环境、流体状态等因素,可能会产生变形、裂纹、失稳等破坏形式。

案例事故发生在某核电厂大修完成后运行投产的第3天,机组运行时间较短,该事故是典型的由高周循环疲劳引发的断裂事故。笔者分析了该核电厂汽轮机主蒸汽调节阀后疏水管道断裂的原因,并提出了针对性的改进措施和建议,以期为疏水管道的治理提供参考。

1 疏水管道断裂事件概述

2022年03月14日,某核电厂高压缸进汽管(母管)疏水管道上焊缝(对接焊缝)发生蒸汽泄漏,影响汽轮机正常运行。该焊口曾经发生过断裂事故,在核电厂大修过程中进行了改进,由插接焊改为对接焊。本次事故发生时,该焊口累计运行时间不超过168 h。因制造商设计错误,主蒸汽管道上疏水管道规格为Φ48.30×5.08(外径为48.30 mm、厚度为5.08 mm),与之对接的接管疏水管道规格本应设计为Φ48.30×5.08,却被设计成Φ60.30×5.54(外径为60.30 mm、厚度为5.54 mm)。汽轮机高压缸进汽管的材质为TP304L不锈钢,流动介质为高温、高压的蒸汽,设计压力为8.5 MPa,设计温度为316 ℃。

2 疏水管道断裂失效形式及特点

2.1 断口形貌

疏水管道断裂现场图及断口的扫描电子显微镜(SEM)图见图1。从断口特征看,断裂部位拼合后可以形成完整结构,焊缝表面的波纹均匀,未出现沟槽、凹坑、气孔、夹渣和裂纹等缺陷。金相检查时观察到:焊缝层道间的熔合良好;焊缝截面内未见缺陷;焊缝与两侧母材之间的熔合线部位未见显微缺陷。利用SEM观察断口的微观特征,可以看到较为光亮的脊线,在裂纹源附近发现早期的疲劳条带,断口表面有典型的疲劳裂纹扩展特征。

图1 疏水管道断裂现场图及断口SEM图

2.2 管线设计

疏水管线布置见图2和图3,左上和左下位置的疏水管道合并后与右上和右下位置的疏水管道汇成一根母管,右上、右下、左上、左下位置的疏水管道分别对应4号、2号、3号、1号调节阀疏水管道。左上位置管线的弯头数量比右上位置多。左、右疏水管道的总长度在36.5 m以上,中间没有任何疏水管、集水器等装置,水由母管直接排入凝汽器。

图2 左侧疏水管道布置图

图3 右侧疏水管道布置图

2.3 疏水管道参数

按照ASME B31.1—2022动力管道设计标准[3],根据疏水管道参数计算得出疏水管道的壁厚满足要求,疏水管道参数见表1,管道采用无缝钢管。

表1 疏水管道参数

2.4 振动情况介绍

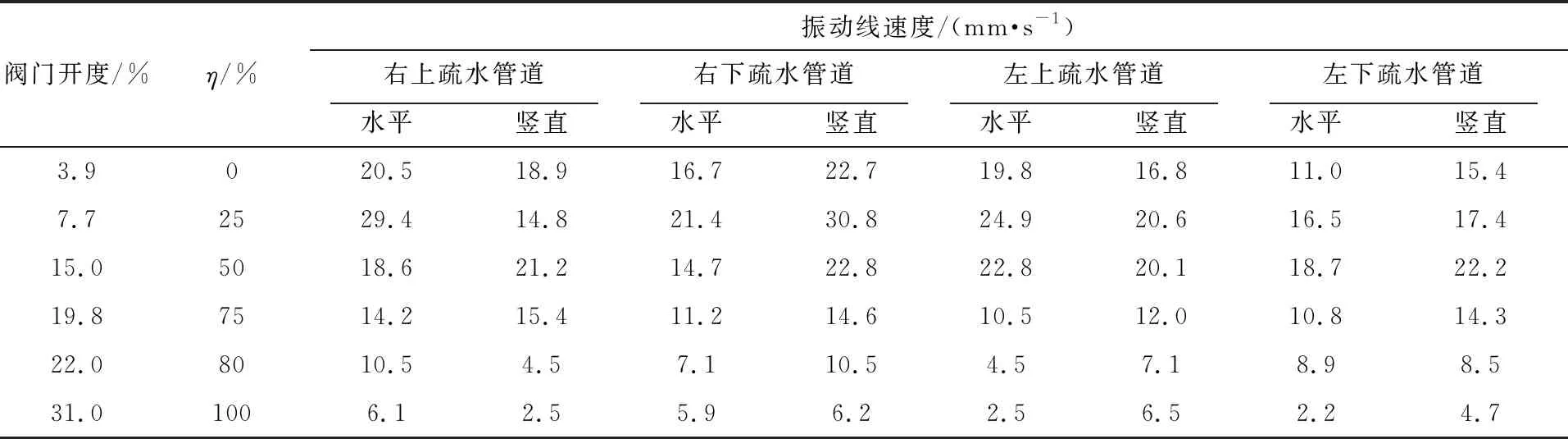

核电厂大修后进行并网,在机组功率从0升至226 MW过程中,4号调节阀杆的纵向振动加速度最高达300 m/s2,阀门开度为5.2%左右;当功率保持不变,阀杆振动缓降并趋于平稳。当4号调节阀开度由5.26%升至8.3%左右时,阀杆振动加速度激增最高接近300 m/s2后降至40 m/s2以下,并保持相对稳定。疏水管道实测振动线速度的数据见表2(η表示机组功率与额定功率之比,NA表示超过测量量程或者探头已失效),计算振动线速度的限值为39.8 mm/s。

表2 各疏水管道振动线速度

从表2可以看出,随着阀门开度不断增加,管道振动线速度呈先增加后减小的趋势。

3 疏水管道断裂原因分析

3.1 主蒸汽调节阀导汽管设计不合理

主蒸汽调节阀导汽管水平布置,疏水管道入口位于调节阀出口1 m以内,蒸汽可以吹扫到疏水管道入口。在低负荷时,阀后主蒸汽的压力受节流效应的影响明显,易凝结成水聚集在主蒸汽调节阀导汽管底部(见图4)。在主蒸汽的影响下,底部凝结水处于不稳定状态,流进疏水管道的介质可能是蒸汽、液体水或汽水混合物,因此产生汽水交替流动和流速变化现象;当蒸汽撞击到前一段流速较慢的液体水时,则会产生压力波。

图4 主蒸汽调节阀导汽管布置

汽水交替流动产生如图5所示的压力波,其中v为传递速度,经过Δt时间后,压力波到达虚线所示位置,该变化距离(vΔt)为波前。

图5 压力波与位移的关系

压力波与时间的关系见图6,管道内的流体受黏性阻力和管壁性质的影响随时间逐渐减弱,将其作用力传递到疏水管道上。管道流体两端的压差越大,其对疏水管道的作用力会越大,从而将压力能转化成动能传递给疏水管道。距离管口位置越近,压力越大,能量越高。当产生压力波的频率接近疏水管道的固有频率时,将引起共振,加剧疏水管道的振动。

图6 压力波与时间的关系

3.2 阀门设计不合理

设计核电厂主蒸汽调节阀时没有充分考虑变工况和低负荷特性,调节阀的调节特性差,在单阀控制下调节阀开度为30%左右时,机组已达到满功率。机组在启停机阶段或功率比较低时,蒸汽的参数不稳定,节流效应明显,调节阀后的蒸汽流动容易出现湍流、漩涡等问题,诱发主蒸汽管道振动。主蒸汽调节阀导汽管的振动对疏水管道形成激励,根据监测数据,疏水管道的最大瞬时振动线速度达131 mm/s(数据见表2)。对疏水管道进行建模计算,结果显示断裂处的振动应力超过许用应力。

3.3 疏水管道受迫振动

疏水管道布置见图2和图3,右上位置的疏水管道长度约为5 m,布置方向接近垂直,与右下位置的疏水管道连接角度约为90°。该管道设计方式使流体的沿程阻力较小,流动速度较快;同时,疏水管道进出口两端的压差大,流体的流动势能较大。疏水管道内的介质产生压力脉动和流体冲击势能,加剧了管道系统的振动效应。而左上位置管道的沿程阻力相对较高,流体的流动速度相对较低,疏水管道内的介质对管道的振动激励相对较小。

3.4 疏水管道支吊架设计不合理

疏水管道支吊架结构见图7,该结构设计不尽合理,管道连接区域刚度较高,抗摆动的能力较弱,难以吸收、转移振动产生的能量。由于湍流、漩涡和汽穴产生的振动无法转移,使得焊缝处的弯曲应力大幅提高,加快了断口处的疲劳断裂。

图7 管道限位支吊架结构

3.5 疏水管道的应力计算

3.5.1 疏水管道一次、二次应力计算

一次应力是由所加载荷引起的正应力和剪应力,需满足外部力、内部力和力矩的平衡法则。一次应力是非自限性的应力,随载荷的增加而增加,如重力、弯曲应力和冲击载荷力等。二次应力是管道由于变形、受约束产生的正应力和剪应力,不直接与外力相平衡。二次应力是自限性的应力,局部屈服和小幅度塑性变形可以使应力降低。二次应力不取决于应力水平,而是取决于交变的应力范围和循环次数[1]。

疏水管道所在管道系统的应力计算结果见表3,一次应力和二次应力的许用应力分别为72 MPa和162 MPa。一次应力均未超过管道的许用应力,右下位置疏水管道的一次应力较大,应力为34 MPa。右上位置疏水管道的二次应力最大(为113 MPa),接近许用应力,该位置是此次管道发生断裂的部位。计算结果表明,管线的一次应力小于材料的许用应力,但是二次应力较大,疏水管道焊接处断裂失效与管道系统应力存在一定关系。通过改变管道布置方案可以降低疏水管道的二次应力,从而提高管道的抗振能力。

表3 疏水管道应力

3.5.2 振动弯曲应力

根据DL/T 292—2011《火电发电厂汽水管道振动控制导则》标准中管道振动峰值速度的判据[4],允许峰值振动速度为:

(1)

式中:V为允许峰值振动速度,mm/s;C1为管道特征跨距间补偿集中质量影响的修正系数,取0.15;C4为端部条件修正系数,取0.7;C3为考虑管道介质和保温层的修正系数,取1.5;C5为测量频率与管道梁的第一阶固有频率不同时的修正系数,是非共振强迫振动的修正系数,为管道梁的第一阶固有频率与测量频率的比值,取1.0;C2为二次应力指数,K2为局部应力指数,C2K2取4.0;Sel为0.8SA,其中SA为ASME标准中106次循环下的交变应力,MPa;a为许用应力减薄系数,碳钢和低合金钢管道的Sel/a取53 MPa,不锈钢管道的Sel/a取91 MPa。以上各修正系数的取值均为保守值,允许峰值振动速度的计算公式适用于大多数管道系统。

不锈钢管道的允许峰值振动速度必须小于ASME标准中规定的有效振动速度(21.3 mm/s)。疏水管道振动线速度最高达到了131 mm/s的峰值振动水平(见表2),远大于21.3 mm/s,振动弯曲应力足以造成管道系统的疲劳破坏。

3.6 汽穴产生的激振

设计错误导致管道存在变径(见图8),疏水管道接口的规格为Φ48.3×5.08,而与之对接的接管疏水管道规格为Φ60.3×5.54。部分凝结水在管道扩径后发生闪蒸,扩径部位的流体呈现汽水混合物的特点,该现象是造成管道系统振动和冲蚀效应的重要因素之一。冲蚀效应会造成附近管壁整体性的磨损减薄,闪蒸形成的汽穴现象对焊缝会造成液滴冲击。

图8 疏水管道变径示意图

汽水交替流动产生的激振力使管道剧烈振动,在高激励源作用下会使疏水管道的应力超过材料的屈服强度,从而导致管道断裂。由于疏水管道截面的扩大、缩小或流体流动方向的改变,流体流速的大小和方向均发生变化,流体呈不稳定状态,从而造成能量损失和流体的压力波动,产生流动阻力和湍流状态。此外,当流体流经扩径管道时,焊缝后的位置可能会形成涡流。当流体绕流时,涡流对管道产生周期性作用力,引起疏水管道横向振动,振动幅值增大。当涡流造成的强迫振动频率与疏水管道固有频率一致或接近时,管道将很快断裂。

由以上分析结果可知,疏水管道的断裂方式为疲劳断裂。疲劳交变应力的直接来源是在调节阀小开度的情况下,主蒸汽湍流引起压力波动,产生激振。同时,主蒸汽调节阀导汽管、阀门支吊架等设计不合理,使激振对管道的作用力超过了该疏水管道能承受的振动弯曲应力,最终造成事故的发生。

4 改进措施及实施效果

针对疏水管道断裂问题,采取的处理措施为:

(1) 取消变径管道的对接焊结构,将焊接短管扩径,采用规格为Φ60.3×5.54的管道,使其与接管等径对焊,保证断口处的焊接质量。

(2) 将左上、左下、右上和右下位置的疏水管道单独布置,在通向凝汽器的管道之间布置疏水集箱,分段疏水,防止出现蒸汽闪蒸和凝结水回流现象。

(3) 在疏水管道系统增加电动调节阀旁路。该旁路用于机组刚启动至30%额定功率期间,当机组功率大于30%额定功率后改为疏水管道自动疏水。

(4) 增加疏水管道支撑结构。在疏水管道弯头前增加弹簧吊架,降低整个管道系统的二次应力,经计算二次应力降至65 MPa以下,满足设计要求。在特定位置增加阻尼器,有效耗散冲击振动能量,达到减轻振动的目的。

(5) 在不改变调节阀的情况下,建议采用顺序阀方式进行控制,减少由于阀门节流效应产生的振动激励。

经过以上改造,在启动和升负荷过程中,原疏水管道振动峰值速度降至30 mm/s以下,各段疏水管道疏水顺畅,运行正常。不同负荷阶段各疏水管道的振动数据见表4。

表4 满负荷过程轴瓦振动情况

表4 各疏水管道振动线速度

5 结语

针对核电厂汽轮机主蒸汽调节阀后疏水管道出现断裂事故,从焊接情况、设计数据、管道应力和振动水平等方面进行分析。产生断裂的主要原因是在低流量、小开度的情况下,湍流引起的压力波激励作用导致疏水管道振动,管道的二次应力过大,接近材料的许用应力,以及存在焊口设计错误、疏水管道调节阀设计不合理、汽穴产生激振等多种因素,最终造成管道断裂。核电厂通过改变焊接接口方式、疏水管道布置方式和支吊架形式等方法,有效降低了管道的应力水平,机组后续运行正常。因此,在设计重要管道时,需要充分考虑管道的振动应力水平和恶劣工况影响,合理设计管线和支撑结构,有效保障机组安全。