平面钢闸门导轨一次施工技术应用探讨

2023-11-18杨培金

杨培金

(威海水利工程集团有限公司,山东 威海 264200)

平面钢闸门是水工建筑物中经常用到的结构,具有结构简单,操作安全方便,便于检修,经济合理等特点。钢闸门一般包括门叶、主轮装置、侧轮装置、止水装置和导轨等,其中导轨安装是重点工序,关系到闸门的安装质量和运行效果。

传统的平面钢闸门施工中,导轨安装采用的是“导轨预埋件+二期混凝土”的施工工艺,存在工序较多、工期较长、二期混凝土振捣不密实、导轨与闸墩接缝外观质量差,施工成本高的缺点。

平面钢闸门导轨一次施工技术具有施工质量高、整体性好、工期短、施工成本低的特点,很好地解决了上述问题。

1 技术原理

传统工艺将闸门槽混凝土和闸墩混凝土分成两期施工,主要原因在于导轨自身重量大,不易固定,浇筑混凝土时一旦发生震动,容易造成导轨偏移,进而影响闸门的安装质量。

平面钢闸门导轨一次施工技术,通过预埋件将导轨的底部焊接固定,然后采用不易变形的刚性材料将导轨自下而上焊接固定,为导轨提供一个固定支撑,利用独立作业平台进行导轨的安装和加固,通过精确测量控制安装精度,再利用钢模板、门槽芯模和支撑体系进行整体支撑,最终完成导轨及混凝土的一次施工。

2 工艺流程及操作要点

2.1 施工工艺流程

导轨埋件及其他材料制作→底板埋件固定→作业平台搭设及验收→导轨支撑体系定位及安装→导轨定位及安装→钢模板及门槽模板安装→混凝土浇筑。

2.2 操作要点

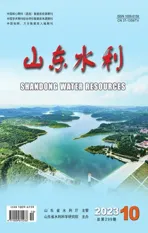

1)底部埋件固定。在闸底板钢筋安装时,通过测量仪器精确放样,在门槽位置处设置定位钢板预埋件,钢板埋件通过锚固筋与底板钢筋焊接牢固,保证闸底板混凝土浇筑时预埋钢板不位移。预埋件埋置深度80 cm,预埋钢板规格为400 mm×400 mm×10 mm,每导轨底部设置1 块。预埋件规格及布置如图1 所示。

图1 底部埋件大样及布置

2)作业平台搭设。作业平台采用落地式双排脚手架,由于地处入海口,风荷载较大,且无穿墙件固定,为防止架体倾覆,将相邻两闸墩间的脚手架连接成整体。作业平台不与模板支撑体系共用,只是作为人员操作平台使用。作业平台的搭设必须符合规范要求。

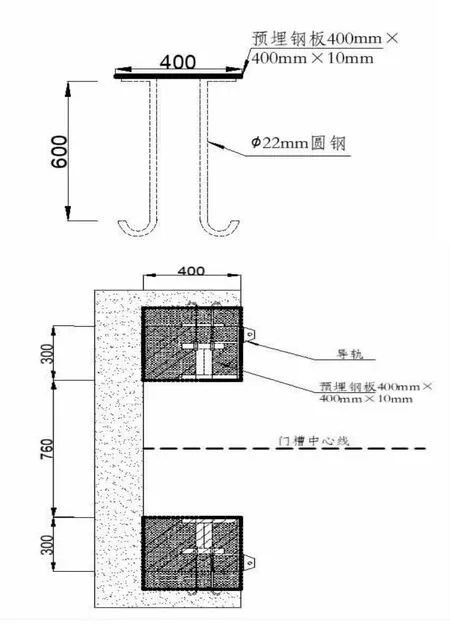

3)导轨支撑体系定位及安装。导轨支撑体系定位及安装是在闸底板混凝土施工完成、闸墩钢筋绑扎完成后进行的。导轨支撑系统分竖向和横向体系,检修门槽竖向体系主要是采用Ф100 的钢管,工作门槽竖向体系采用Ф40 的钢管。钢管底部与预埋钢板固定,布置在导轨外侧。

闸底板浇筑完成后将预埋铁板表面清理干净,并进行除锈处理。施放轴线及定位控制线,再施放出主、反轨安装位置线和支撑钢管位置,并进行复核。在竖向支撑钢管安装部位做出标记,采用起重机吊运钢管,人工利用作业平台辅助安装。底部就位后焊接固定,然后用线锤或者垂直仪等进行垂直方向的测量定位,人工辅助就位后与闸墩钢筋焊接,然后依次进行竖向支撑钢管固定,各支撑钢管采用C22 螺纹钢筋水平横向焊接连接,形成稳固的整体,如图2、图3 所示。

图2 导轨支撑锚固平面图

4)导轨定位安装。导轨采用起重机从闸墩顶部下放至墩底,上下均安排工人辅助定位,导轨自下而上与支撑钢管焊接。先临时点焊固定,复核位置无误且各项安装公差或极限偏差符合规范要求后再焊接牢固。

竖向钢管与导轨之间采用C22 螺纹钢筋水平焊接连接,每处焊接2 根水平钢筋,竖向间距50 cm。每闸门槽的4 根导轨内部采用C22 螺纹钢筋交叉焊接固定,竖向间距100 cm,如图4、图5所示。

图4 竖向导轨定位安装立面图

图5 竖向导轨定位安装平面图

5)钢模板及门槽模板安装。导轨安装完成后,再次对安装位置和各项安装公差或极限偏差进行复核,确认无误后,导轨焊接处作防锈处理。然后进行闸墩模板安装。

闸墩采用定制钢模板拼装。模板采用桁架式钢框架、厚度4 mm 钢板做板面,[10 槽钢桁架按间距0.8 m 布置;竖向及水平围檩均采用[14 槽钢,竖向围檩间距与桁架间距相同;水平围围檩间距按0.5 m 布置;钢模板采用Ф22 止水对拉螺栓加固。闸墩门槽处采用2 cm 厚木胶板加工成盒状。钢模板安装前要除锈并刷脱模剂,模板从底部开始分层安装,每层模板安装完成后都要校核垂直度、内部尺寸等项目,模板安装完成后再进行一次整体全项目复核,经验收合格后方可开始下一工序施工。

6)混凝土浇筑。混凝土浇筑分层进行,控制每层混凝土浇筑厚度不超过30 cm,确保支撑体系和模板在施工过程中受力均匀,每层浇筑振实后再下料。混凝土与导轨接触面部位尤其要注意振实,振捣器不要直接碰撞钢筋、模板、导轨和支撑体系。在混凝土浇筑过程中,安排专业人员对模板和导轨进行全程检查,一旦发现位移、变形现象及时采取处理措施,必要时暂停混凝土浇筑并进行处理。

混凝土浇筑时,其自由下落高度控制在2 m以内,防止骨料离析。混凝土采用泵车浇筑,将泵车布料臂软管加长,尽量减小混凝土自由下落高度,避免混凝土下料冲击造成导轨位移、变形。

3 质量控制措施

3.1 测量控制

导轨定位安装非常关键的问题就是测量定位控制,这是所有工作的基础。从底板预埋件高程、位置偏差控制,到导轨加固垂直度和水平位移偏差控制,要求都非常高,允许偏差控制在2 mm内。所使用的测量仪器在使用前必须经过专业机构校准合格后方可使用,并采取复核检查方法来保证测量的准确度。

3.2 焊接质量控制

焊接质量控制主要在人员、设备、环境、工艺等方面。无论是预埋底板焊接,还是支撑钢管连接焊接或导轨的加固焊接,每个步骤都要严格对待,不得马虎。对参与焊接施工的作业人员做好技术交底工作,参加焊接施工的作业人员必须是持证上岗。焊接设备在使用前要调试合格。

为保证焊接质量,施焊前操作人员应在焊接试板上试焊,调整好焊接参数,保证焊接工作顺利完成。为了预防内焊瘤的产生,在施焊的过程中还要对焊接的速度、电流强度进行严格的控制。露天焊接施工应在恒温情况下进行焊接,如焊接环境温差较大,应对焊缝进行保温措施,防止焊缝因温差原因产生收缩变形,杜绝在雨天进行焊接施工。

焊接完成后对焊接质量进行检查。焊接质量的检验方法主要有外观检查、超声波探伤检验和射线检验。对于一级焊缝,需经外观检查、超声波探伤、X 射线检验都合格;对于二级焊缝,需外观检查、超声波探伤合格;对于三级焊缝,只需外观检查合格即可;考虑到预埋钢板和支撑钢管连接属于加固措施,且导轨外部有模板加固,对焊缝质量要求较低,因此本工程焊缝均按三级焊缝,只进行外观检查。

3.3 混凝土浇筑质量控制

混凝土泵车将混凝土入仓后及时进行平仓振捣,采用插入式振捣器振捣。浇筑第一坯混凝土前,在基面先铺一层厚2~3 cm、与混凝土同配比的水泥砂浆,使立面结构与基面达到良好结合。立面结构分层下料、平仓、振捣,每层厚度控制在25~30 cm,并严格控制浇筑速度,每小时控制在0.5~0.6 m。为加强上、下层混凝土结合,振捣上层混凝土时振捣器插入下层混凝土5 cm 左右。振捣点必须布设均匀,振捣时间要适宜,同时控制尽量不触及模板、钢筋及埋件等。对边角振捣器不便操作的部位,辅以人工捣固密实。

混凝土浇筑应连续进行,如因故中止且超过允许间歇时间,按工作缝处理。

3.4 质量保证措施

1)做好质量保证体系建设,严格执行质量检验制度。

2)需要做好项目合同及设计文件的研究工作,在此基础上进行施工组织计划的编制工作。

3)根据施工图设计对所涉及的各项数据以及施工图中的关键项目进行检查,并安排专人做好测量工作,对获得的数据及时进行实测分析。一定要确保施工前采集的各项成果及数据的完整性、真实性、有效性,确保质量检验符合相关法律法规、规范、标准的要求。工作人员需要对检测记录备份,做好保管工作,还要保证检测区域在整个项目中具有代表性,选取时一定要特别注意。