人工植入缺陷对增材制造TC4钛合金性能的影响规律

2023-11-17王继航蔡雨升姜沐池任德春吉海宾雷家峰肖旋

王继航, 蔡雨升, 姜沐池, 任德春, 吉海宾, 雷家峰, 肖旋

(1.沈阳理工大学材料科学与工程学院, 沈阳 110159; 2.中国科学院金属研究所, 沈阳 110016)

钛合金与其他金属相比较具有密度低、比强度高、耐蚀性和生物相容性好等优点[1-2],然而钛合金的熔点高、元素活性大、变形抗力大等特性又导致钛合金零件具有加工困难、成本高昂等缺点[3-7]。增材制造技术又称3D打印,该技术是以高能激光或电子束等作为能量源,以金属粉末或丝材作为原材料,通过对金属逐点扫描熔化、逐行扫描搭接和逐层扫描堆积,可以实现复杂结构和形状零部件的直接成形,解决钛合金加工困难的问题[8-12]。其中,激光选区熔化(Selective Laser Melting, SLM)技术被认为是金属增材制造领域最具发展潜力和应用前景的加工技术之一[13]。

SLM制造过程中激光快速移动会导致输入能量产生波动,同时所使用金属粉末内部可能存在有制备预合金粉末过程残留的气体,因此会导致制备的零部件内部不可避免出现不同类型、形状和尺寸的加工缺陷[14],这些缺陷在一定程度上对成形件综合性能是有害的。

近年来,增材制造成形工艺参数对成形合金内部缺陷类型、尺寸和数量影响及其进一步对成形件力学性能等的影响已有研究报道。相关研究结果表明,增材制造成形件内部的缺陷主要为气孔和未熔合孔洞缺陷(Lack of Fusion,LOF)[15],其中,LOF缺陷尺寸比气孔大,且形态不规则,其尖锐边界存在的应力集中是导致材料机械性能恶化的主要因素[16-20]。WILSON等[21]用增材制造技术制造含内孔的奥氏体316L不锈钢样品,并进行拉伸实验,缺陷直径在150~4 800 μm之间,结果显示当孔径为2 400 μm,即样品横截面面积的16%时,内含孔洞开始影响抗拉强度;当孔径为1 800 μm或横样品截面面积的9%时,延伸和失效受到显著影响。FADIDA等[22]在SLM成形的TC4动态拉伸样品的中心嵌入了单个球形孔,通过与致密样品相比较后发现,当孔洞直径超过600 μm时,缺陷的存在显著降低了合金的塑性,断裂完全发生在孔洞缺陷处。

本文通过SLM技术制备内含不同尺寸和位置的TC4钛合金样品,研究了人工植入缺陷尺寸和位置对成形件力学性能的影响规律,为探讨缺陷对增材制造成形件性能的影响提供数据支撑和理论指导。

1 实验部分

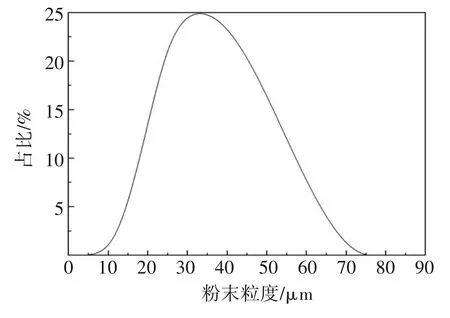

本文所用TC4钛合金粉末的化学成分如表1所列,对应的粉末形貌如图1所示,可见粉末具有良好的球形度,卫星球较少。TC4钛合金粉末的粒度分布如图2所示,粒度分布范围主要为15~53 μm,D10、D50和D90分别为17.77、31.19、49.92 μm。采用型号为Concept Laser M2的SLM成形设备制备内含人工植入缺陷的TC4钛合金样品,为了降低成形过程的热应力,采用岛状曝光成形策略,成形工艺参数为激光功率375 W,扫描速度1 500 mm/s,层厚0.05 mm和扫描间距0.095 mm。

图1 TC4钛合金粉末形貌Fig.1 Morphology for TC4 titanium powder

图2 TC4钛合金粉末粒度分布Fig.2 Particle size distribution of TC4 titanium powder

表1 实验用TC4钛合金粉末化学成分Table 1 Chemical composition of TC4 titanium alloy powder for experiment 单位:%(质量分数)

为了研究孔洞缺陷尺寸和位置对拉伸性能的影响,预埋10种球形孔洞缺陷的直径分别为0.1、0.3、0.5、0.7、0.9、1.1、1.3、1.5、1.7、2.0 mm,球形缺陷的位置分别在样品的中心和边缘(1/2半径处)部位,其中边缘部位缺陷的最大直径为1.5 mm。成形样品在真空热处理炉内进行统一的去应力退火,具体的热处理温度为800 ℃、保温2 h后炉冷。

分别用150、800、1000、2000号砂纸对SLM成形TC4钛合金样品进行机械研磨,使用SiO2悬浮抛光液进行抛光, 采用Kroll试剂(V(HF)∶V(HNO3)∶V(H2O)=2∶1∶17)进行腐蚀。利用型号为ZEISS AXIOVERT 200 MAT 的金相显微镜(OM)观察样品金相显微组织。采用型号为TESCAN MIRA的扫描电子显微镜(SEM)进行粉末形貌、显微组织和拉伸断口形貌的观察。

利用型号为Y.CT modular的Micro-CT测试设备观察和统计SLM成形合金内部缺陷尺寸与位置,检测参数为电压140 kV,电流0.16 mA,积分时间700 ms,焦距1 000 mm,几何放大率5.55。利用Volume Graphics 3.0软件对Micro-CT测试试样的三维形貌进行重构。

使用型号为Instron 5982的电子万能试验机,按照《GB/T 228.1—2010 金属材料拉伸试验第1部分:室温试验方法》的标准进行室温拉伸试验,在试验机上进行拉伸性能测试,拉伸试样的尺寸为标准M6-ϕ3。

2 结果与讨论

2.1 显微组织

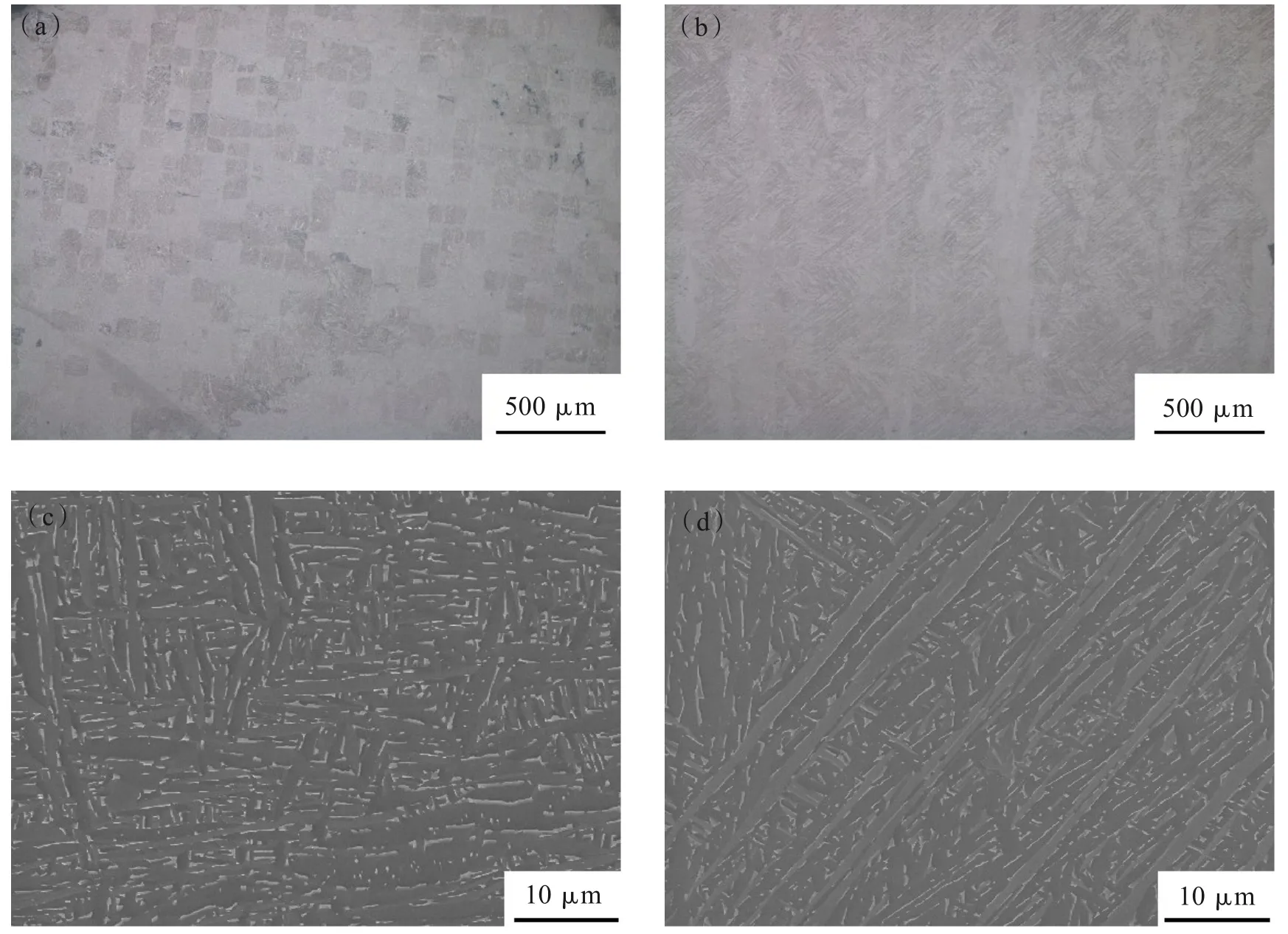

SLM成形过程中高能激光束会快速扫描TC4钛合金粉末,如图3所示。所使用的粉末粒径主要分布在15~53 μm,平均粒径较细的粉末SLM成形时易产生微裂纹,而平均粒径较粗的粉末SLM成形时易产生较大的空隙[23],15~53 μm的粉末成形的TC4样品具有良好的组织以及性能。TC4钛合金粉末被迅速加热到熔点之上,由于熔池尺寸较小,熔化液体周围被低温粉末和已经凝固的成形合金包围,当激光束扫描后,熔化的合金粉末会再次凝固,冷却速率可达104~107K/s,成形TC4钛合金内显微组织为针状α′相以及必然产生大量不均匀的热应力,在合金试样后续加工过程中会造成开裂等现象,因此,为了消除样品成形过程中产生的残余应力,需要对试样进行800 ℃保温2 h后炉冷退火热处理[24]。图3(a)和图3(b)为热处理后试样低倍金相显微组织。图3(a)为横截面,可以看到SLM扫描过程中的逐行扫描搭接的岛状曝光成形策略形貌[25]。图3(b)为纵截面,可以看到沿成形打印方向的柱状晶,这些柱状晶形貌主要是合金成形过程中热量沿纵向打印方向传递造成的[14,17-18]。图3(c)和图3(d)为SLM制备的TC4钛合金热处理后横纵向的SEM显微组织,可以看出合金中主要由板条α相组成,板条α相之间存在少量的β相,这说明快速凝固产生的α′相在热处理过程分解成为α片层、β相[26-27]。

图3 SLM成形TC4钛合金退火处理后金相显微组织和扫描显微组织:(a)金相显微组织横截面;(b)金相显微组织纵截面;(c)扫描显微组织横截面;(d)扫描显微组织纵截面Fig.3 OM microstructure and SEM microstructure of TC4 titanium alloy after annealing heat treatment: (a) cross section of metallographic microstructure; (b) longitudinal section of metallographic microstructure; (c) scanning microstructure cross section; (d) scanning microstructure longitudinal section

2.2 内部缺陷

有多种方式可以对增材制造成形试样质量进行检测,其中阿基米德排水法可以进行堆积密度测量,进而量化SLM成形试样的孔隙率[28-29],但无法检测到内部缺陷的形状、尺寸与位置,而X射线Micro-CT(3D)法可以检测成形合金内部缺陷形貌和统计孔隙率而不用损坏试样。Micro-CT测试中,增材制造样品经过360°的旋转,X射线穿透样品,并用对面的探测器接收通过样品后的能量,衰减的X射线被检测器捕获,并使用数学算法将二维数据快速转换为整个样本或部分区域的三维重建[30],以提供对增材制造样品内部含有缺陷情况的评估。使用X射线Micro-CT技术检测内含人工植入缺陷增材制造TC4钛合金的最大好处是,可以准确地表征力学测试试样拉伸前后孔隙的三维形态、尺寸以及孔隙的空间分布。

利用Micro-CT检测技术对SLM制备TC4钛合金中预埋缺陷的尺寸和形貌进行了检测分析,图4是缺陷的实际测量尺寸与设计尺寸之间的对比图。从图4中可以发现成形合金中缺陷实际尺寸低于设计尺寸,同时无论是缺陷位于成形合金样品的中心位置还是边缘,该现象不会发生改变。这是由于SLM成形过程合金粉末在缺陷位置因不会被高能激光束扫描到而发生收缩,同时孔洞内粉末会被包裹和残留在预制缺陷内,在后续的打印过程中不能排出,热处理后在孔洞缺陷表面烧结,使得测试尺寸小于原始设计的尺寸[25]。

图4 预埋缺陷实际尺寸与设计尺寸对比Fig.4 Comparison between actual size and design size of embedded defects

图5(a)和图5(b)为内含缺陷在中心位置尺寸为0.5 mm的试样拉伸实验测试前后的CT检测图像,从图中可以发现,拉伸试样未从预埋缺陷处断裂,预埋缺陷在拉伸前后均可被清晰地观察到。从图5所示的拉伸前后0.5 mm缺陷部位的放大图中发现,除了内置的人工缺陷,还存在少量的自然缺陷,这些微米级缺陷的存在是增材制造过程中不可避免的。从图5中Micro-CT的测试结果中还可以得到SLM制备TC4钛合金的密度达到99%以上,样品内非人工植入的自然缺陷形成的孔隙率不到1%,对拉伸性能没有影响[16],同时这类自然缺陷可以通过合适的后处理(如热等静压)进行消除,以进一步提升增材制造样品的综合力学性能。同时,拉伸后的试样在断口附近的小尺寸缺陷显著增多,这是由于拉伸过程中由于合金发生损伤导致的缺陷。拉伸测试后,预埋的缺陷在拉应力的作用下也发生了明显长大。图5(c)和图5(d)为内含缺陷为0.7 mm的试样拉伸实验测试前后的CT检测图像,当缺陷达到0.7 mm时,试样从孔洞处截面断裂,由于缺陷位于断口处跟随整个断裂面破碎,因此不再能观察到明显的缺陷存在。当内含缺陷尺寸大于0.7 mm后,由于样品都在人工植入缺陷截面处断裂,因此室温拉伸断裂前后CT测试结果与0.7 mm时相类似。

图5 室温拉伸前后CT图:(a)0.5 mm缺陷试样拉伸前;(b)0.5 mm缺陷试样拉伸后;(c)0.7mm缺陷试样拉伸前;(d)0.7mm缺陷试样拉伸后Fig.5 CT images before and after tensile test at room temperature: (a) before stretching the 0.5 mm defect sample;(b) after stretching the 0.5 mm defect sample; (c) before stretching the 0.7mm defect sample;(d) after stretching the 0.7 mm defect sample

2.3 力学性能

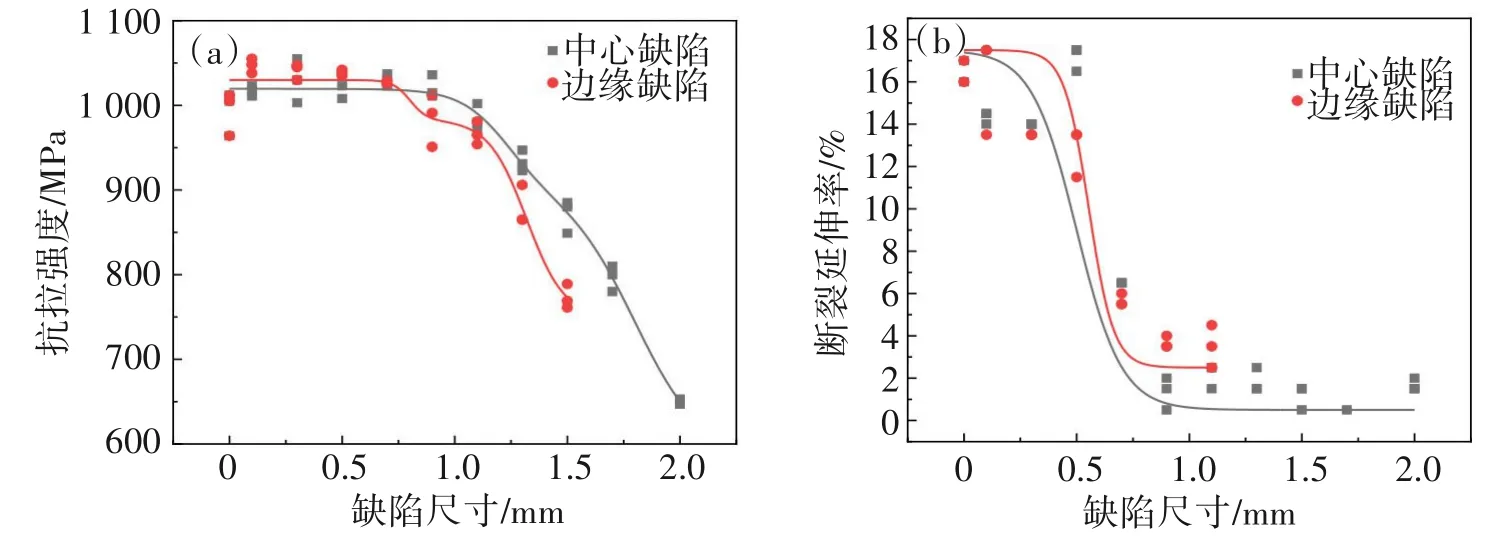

图6为SLM制备内含不同尺寸、不同位置人工缺陷的TC4钛合金室温拉伸性能变化规律图。从图6中可以发现,预埋缺陷的尺寸和位置均会对样品的力学性能产生影响。在缺陷尺寸方面,无论是缺陷位于心部还是边部均如图6(a)所示,当预埋缺陷的直径小于0.7 mm时,拉伸强度基本保持稳定;当预埋缺陷的尺寸大于0.7 mm时,拉伸强度随着缺陷尺寸的增大而显著降低。在缺陷位置方面,在相同缺陷尺寸时对强度的影响也如图6(a)所示,当缺陷尺寸小于0.7 mm时,中心缺陷试样与边缘缺陷试样的抗拉强度相差不大,边缘缺陷的试样抗拉强度略高;当缺陷尺寸大于0.7 mm,强度均下降,其中缺陷位于边部试样的强度降低量较大,这与图5中当缺陷尺寸为0.7 mm后试样在缺陷截面处断裂的结果相符合。对于缺陷位于中心的样品,当缺陷直径为0.7 mm时,合金的抗拉强度1 030 MPa;当缺陷增大到1.5 mm时,其抗拉强度为871 MPa, 强度降低159 MPa。对于缺陷位于边部的样品, 缺陷直径为0.7 mm时抗拉强度为1 026 MPa;当缺陷直径增加到1.5 mm时,抗拉强度降至773 MPa,强度降低253 MPa。这说明对于增材制造内含缺陷的TC4钛合金而言,靠近试样外表面的缺陷对合金力学性能的影响大于位于试样心部的缺陷。

图6 室温拉伸下预埋不同尺寸缺陷TC4试样力学性能:(a)抗拉强度;(b)断裂延伸率Fig.6 Mechanical properties of TC4 specimens with embedded defects of different sizes under tension at room temperature:(a) tensile strength; (b) elongation at break

图6(b)为缺陷对成形合金延伸率的影响规律。人工植入缺陷对增材制造TC4钛合金塑性影响较为显著,室温拉伸时延伸率变化的幅度大于拉伸强度。随缺陷尺寸增加,延伸率的变化可以分为3个区域。缺陷直径在0.1~0.5 mm范围内,合金的延伸率呈现一定的降低趋势;缺陷位于心部时,延伸率在14%~16%范围内波动,此时缺陷位于边部时,延伸率在12%~16%范围内波动,此时缺陷位置对塑性的影响并不大。当缺陷尺寸在0.7~0.9 mm范围内时,无论缺陷是在心部还是边部,随缺陷增大,合金的延伸率急剧降低到2%~4%,尽管当缺陷尺寸为0.7 mm时,拉伸强度变化不大,但是合金断裂面位置发生了转变,塑性大幅度降低。当缺陷尺寸超过0.9 mm后,合金的延伸率仅在2%~4%范围内波动。结果表明,内含缺陷的增材制造TC4钛合金室温拉伸塑性对缺陷尺寸的敏感性大于室温拉伸强度。

2.4 拉伸断口

图7为内含不同尺寸缺陷试样的室温拉伸断口宏观形貌。其中,图7(a)为不含缺陷试样的断口,图7(b)—图7(d)为预埋缺陷尺寸小于0.7 mm的拉伸试样断口形貌,当成形合金中的缺陷直径小于0.7 mm时,在合金断口区域均未发现人工植入缺陷,试样均未在缺陷区域发生断裂,与图5中CT扫描结果和图6中合金拉伸强度变化规律一致,表明缺陷尺寸小于0.7 mm时,对增材制造TC4钛合金拉伸强度影响较小。同时,试样拉伸断口宏观形貌为大量不规则突起山峰,有丰富的韧窝,中心为纤维区,四周为剪切唇,这与常规方式制备TC4钛合金的拉伸断口特征一致[22,25,31]。

图7 含不同尺寸缺陷的TC4试件室温拉伸断口形貌: (a)无缺陷;(b) 0.1 mm缺陷;(c) 0.3 mm缺陷;(d) 0.5 mm缺陷;(e) 0.7 mm缺陷;(f) 0.9 mm缺陷;(g) 1.1 mm缺陷;(h) 1.3 mm缺陷;(i) 1.3 mm缺陷放大图Fig.7 Room temperature tensile fracture morphology of TC4 specimens with different size defects; (a) no defects;(b) 0.1 mm defects; (c) 0.3mm defects; (d) 0.5 mm defects; (e) 0.7 mm defects; (f) 0.9mm defects; (g) 1.1 mm defects;(h) 1.3 mm defects; (i) 1.3 mm defects enlarged view

当预埋缺陷的尺寸为0.7 mm时,成形合金拉伸断口的形貌如图7(e)所示,合金拉伸断裂的截面位置出现在人工植入缺陷处,合金断裂模式面开始发生转变,在缺陷处发生断裂。

当预埋缺陷的尺寸大于0.7 mm时,成形合金拉伸断口的形貌如图7(f)—图7(h)所示,与图5中结果相同。增材制造内含缺陷TC4钛合金拉伸样品均从内置缺陷区域发生断裂,在断口区观察内置缺陷放大图如图7(i)所示,预埋缺陷内表面堆积着一层球形粉末,这也是内置缺陷实际尺寸较设计尺寸降低的原因[25](图4)。断面其余部位较为平坦,表面为较小的韧窝,从缺陷区域断裂的合金未发生明显的颈缩现象,因此较大缺陷导致了合金延伸率显著降低。

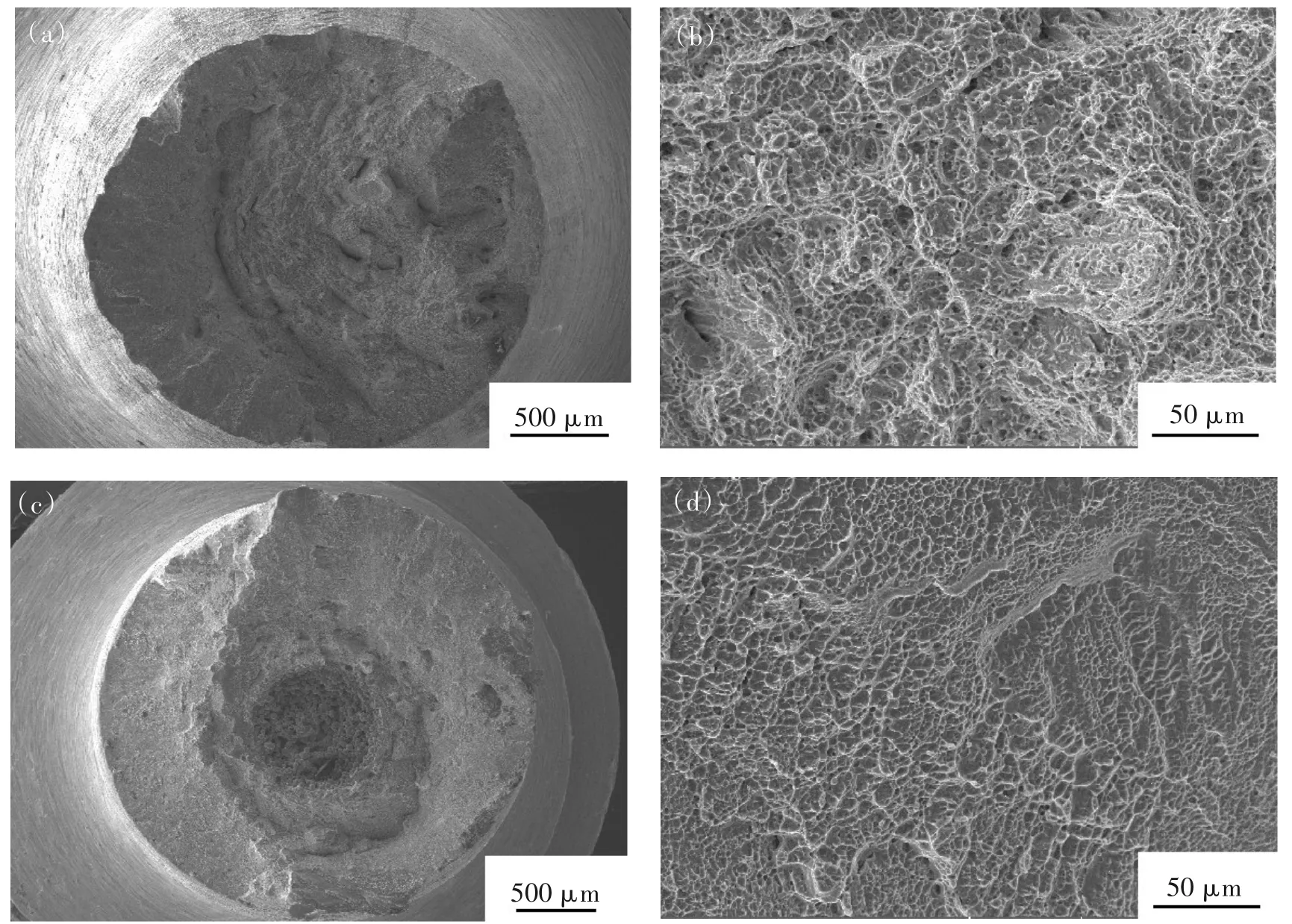

图8为在不同位置断裂的试样的宏观断口图与微观组织图对比,其中图8(a)、图8(b)为缺陷尺寸0.3 mm时未在缺陷处断裂的试件,图8(c)、图8(d)为缺陷尺寸0.9 mm时,在缺陷处断裂的试件。通过两者相比对可以明显发现,未在缺陷处断裂的试件韧窝尺寸更大、更明显,在缺陷处断裂的试件高倍组织更加平滑,断裂在缺陷处开始并快速蔓延至整个断口的表面,合金趋近于脆性断裂。

图8 缺陷尺寸为0.3 mm时,未在缺陷处断裂试样的宏观断口(a)和微观组织(b);缺陷尺寸为0.9 mm时,在缺陷处断裂试样的宏观断口(c)和微观组织(d)Fig.8 When the defect size is 0.3 mm, the macroscopic fracture surface(a) and microstructure (b) of the sample without fracture at the defect location; When the defect size is 0.9mm, the macroscopic fracture surface (c) and microstructure(d) of the fractured specimen at the defect location

3 结论

1)采用激光选区熔化成形技术制备了内含不同尺寸和位置缺陷的TC4钛合金试样,经CT检测与断口分析,缺陷内含残留粉末热处理后在孔洞缺陷表面烧结,是导致实际缺陷较设计缺陷略小的原因。

2)当预埋球形缺陷直径小于0.7 mm时,合金抗拉强度基本保持不变;当缺陷直径超过0.7 mm后,合金强度呈现降低趋势,缺陷位于边缘部位时,性能降低量较大。

3)缺陷对成形合金延伸率的影响较为显著,缺陷尺寸在0.1~0.5 mm范围内,延伸率略有降低;缺陷尺寸在0.7~0.9 mm范围内,延伸率急剧降低;缺陷尺寸超过0.9 mm后,延伸率在2%~4%范围内波动。

4)当缺陷尺寸超过0.7 mm后,合金断口发现了内置缺陷,合金均在缺陷处发生断裂。此时,相对于缺陷位置,缺陷尺寸是影响合金强度和塑性的主导因素。