钽铌尾矿制备发泡陶瓷研究

2023-11-17汪劲刚何桂春肖志易晨

汪劲刚, 何桂春, 肖志, 易晨

(江西理工大学,a.资源与环境工程学院;b.江西省矿业工程重点实验室,江西 赣州 341000)

发泡陶瓷是一种利用矿山尾矿、工业固废为主要原料经过高温烧结形成的大量闭气孔结构的陶瓷材料,具有轻质高强、保温隔热等优良性能[1-4]。国内对发泡陶瓷的研究较多,其作为一种新型的无机非金属材料,具备孔隙率高、比表面积大、体积密度小、耐高温等优点,使其在建筑、冶金、生物、催化等领域得到了广泛的应用[5-6]。近几年我国发泡陶瓷产业正处于快速发展阶段,发泡陶瓷墙板及装饰一体化板、保温板等在建筑领域的应用正不断增长,生产技术与相关标准也不断成熟。由于发泡陶瓷可消纳大量工业固体废物和矿山尾矿,使其受到各方面的重视与关注[7-9]。

张利珍等[10]针对钽铌尾矿开展了制备氯化铷的实验研究,主要考察了焙烧助剂的类型和用量、焙烧温度、焙烧时间等工艺参数对铷浸出效果的影响。研究结果表明,以氯化钠和无水氯化钙混合为焙烧助剂,矿样与氯化钠、氯化钙质量比为1∶0.5∶0.5,焙烧温度为850 ℃,焙烧时间为20 min,液固质量比为3∶1,浸出时间为20 min,在此条件下铷的浸出率可达92.33%。罗会成等[11]发明了一种利用钽铌尾矿制备微晶复合发泡陶瓷保温板的方法。该方法利用资源存储量大、利用率较低的钽铌尾矿为主要原料,添加一定配比的矿石等辅助原料,采用干法工艺,一次成型制备出表面具有微晶结构的复合陶瓷保温板。研究结果表明,这种保温板容重小于0.36 kg/m3,导热系数小于0.10 W/(m·k),抗压强度大于5 MPa,具有优异的保温性能和力学强度。武丽华等[12]通过选矿实验和高温熔制玻璃实验研究利用宜春市钽铌尾矿制备高强度显示器玻璃。生产高强度玻璃要求尾矿处理后的精矿中Fe2O3的含量为0.020%。结果表明,钽铌尾矿作为原料熔制的玻璃其各项性能指标均达到相同类型的国际标准,是生产高强度显示器的优良原料。DUAN等[13]以金尾矿和膨润土为原料制备泡沫陶瓷,从堆积密度、抗压强度、弯曲强度、相组成和微观形貌等方面研究了硼酸和二氧化钛含量对泡沫陶瓷性能和微观结构的影响。结果表明,硼酸和二氧化钛的协同作用导致石英结晶,提高了泡沫陶瓷的抗压强度和抗弯强度,降低了其导热系数,优化后的弯曲强度为1.111 Mpa,抗压强度为1.165 MPa,容重为0.258 g/cm3,孔隙率为81.89%,热导率为0.088 W/(m·k)。张国涛等[14]以山西某地铜尾矿作为主要原料制备轻质、高强度发泡陶瓷墙板,并采用抗压强度测试仪、XRD测试仪作为主要检测手段,研究铜尾矿加入量、烧成制度以及发泡剂对发泡陶瓷墙板物理性能的影响。最终确定铜尾矿加入量约为85%,SiC微粉0.25%,烧成温度1 170 ℃,保温40 min,可以制出适合发泡陶瓷隔墙板性能的产品。赵威等[15]以商洛钼尾矿为主要原料,添加钾长石、高岭土等辅助原料,以SiC为发泡剂,制备高钼尾矿含量的轻质保温隔热泡沫陶瓷。最终以8 ℃/min的升温速度升至800 ℃,再以1 ℃ /min升至1 140 ℃,保温20 min,随炉冷却制得体积密度0.34 g/cm3,抗压强度3.2 MPa、平均孔径1.8 mm、气孔分布均匀的高性能轻质保温隔热泡沫陶瓷材料。尾矿利用研究详见表1。

江西宜春钽铌矿(又称414矿)属钠长石化-锂云母化花岗岩,含钽、铌、锂、鉫、铯等多种稀有金属,现有2个尾矿库,其中1#尾矿库1976年投入使用,于2002年满容并闭库,尾矿量达936万吨,损害景观,污染大气、水体,影响人类健康和物种生存。目前,采用钽铌尾矿制备轻质、高强度的发泡陶瓷保温材料的相关研究较少。本文以钽铌尾矿为主要原料,碳化硅为发泡剂,钠长石和高岭土为辅助原料,采用高温粉末烧结法制备发泡陶瓷,研究烧成温度、发泡剂掺量及保温时间对试样性能的影响,通过XRD、TG-DTA热分析等手段对试样性能进行了测试和表征,以期早日实现钽铌尾矿的高附加值化利用。

1 实验部分

1.1 实验原料

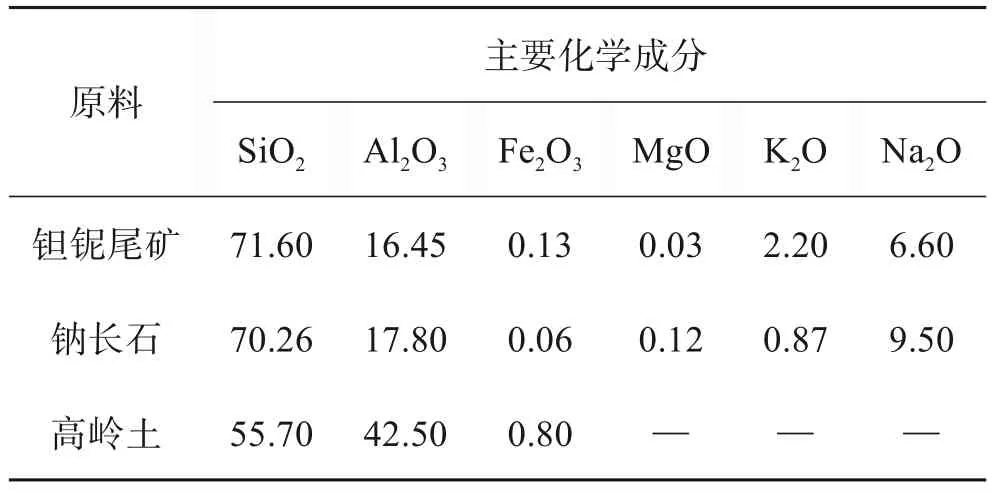

实验所用钽铌尾矿取自江西宜春钽铌矿(又称414矿),加入产自河南郑州的钠长石、高岭土等辅助原料及SiC制备发泡陶瓷。各原料在混匀前的粒度分别为:钽铌尾矿0.075 mm、钠长石0.045 mm、高岭土0.02 mm及SiC 0.075 mm。添加钠长石有助于降低产品烧成温度,减小能耗;添加高岭土可以较好地改善坯体的可塑性。实验所用原料的化学组成如表2所列。

表2 钽铌尾矿、钠长石、高岭土的化学成分Table 2 Main chemical composition of tantalum-niobium tailings, albite and kaolin 单位:%(质量分数)

高温制备发泡陶瓷时,发泡剂SiC在高温下与O2发生氧化还原反应产生CO和CO2[16-17],反应方程式为:

产生的部分气体被液相包裹形成气泡结构。

1.2 制备工艺

将钽铌尾矿、发泡剂及辅助原料按配方准确进行称量,料球水按体积比1∶3∶1放在XMB三辊四筒棒磨机中磨20 min,磨完后放入干燥箱烘干,再将烘干料进行粉碎过0.075 mm筛。将干粉倒入50 mm×50 mm×25 mm的方形模具中振实抹平,最后将原料连同模具放入箱式电阻炉中以不同升温速率升至烧成温度并保温一定时间,随炉冷却制得发泡陶瓷试样。取出试样用JK2P-8自动研磨抛光机进行磨平,制成方形样品,观察孔径大小及均匀性并测试表观密度和吸水率等。其工艺流程图如图1所示。

图1 发泡陶瓷制备工艺流程Fig.1 Flow chart of foamed ceramics preparation process

1.3 性能表征

采用JK2P-8自动研磨抛光机对试样进行打磨,采用奥林巴斯em10数码相机观察打磨后试样的表观形貌。采用荷兰PANalytical公司Empyream型X射线衍射仪对钽铌尾矿进行物相分析。采用美国Perkin Elmer公司TG/DTA6300型号综合热分析仪对尾矿进行热分析测试。本实验根据《无机硬质绝热制品实验方法》测定吸水率,采用质量吸水率表征发泡陶瓷的吸水率,即为试样吸水前后的质量差与试样吸水前质量的百分比(W=(m2-m1)/m1×100%,m1为试样吸水前的质量,m2为试样吸水后的质量)。根据阿基米德原理,利用排水法测定发泡陶瓷试样的表观密度。

2 结果与讨论

2.1 钽铌尾矿的XRD分析及热分析

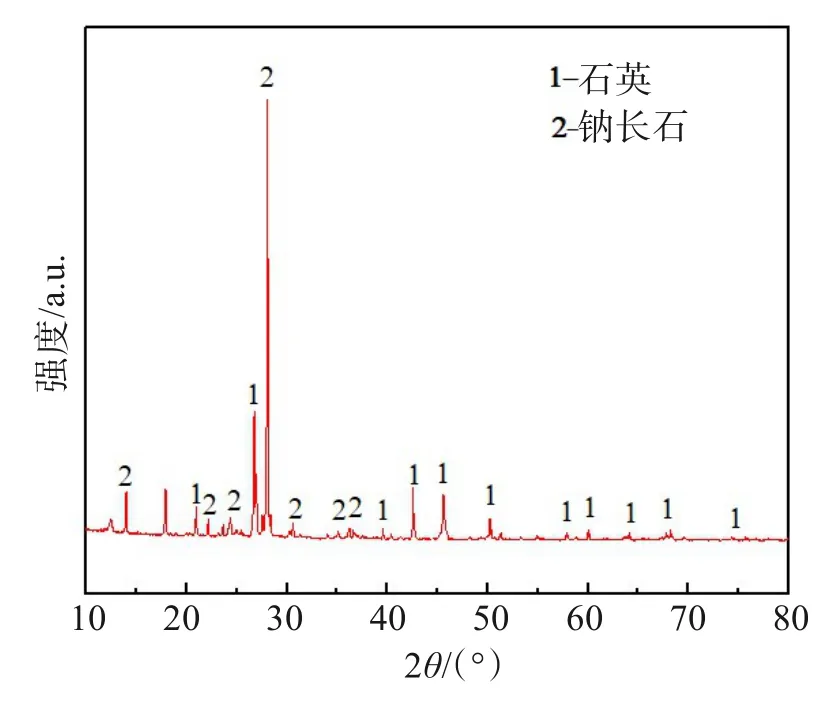

图2所示为钽铌尾矿的物相分析结果,可以看出钽铌尾矿的主要矿物组成为石英和钠长石,由钽铌尾矿的化学成分分析结果(表2)知,钽铌尾矿主要化学成分为Si、Al,不难发现其中Si元素主要以石英的形式存在,Al元素主要以钠长石的形式存在。图3为钽铌尾矿的TG-DTA分析测试结果。钽铌尾矿的总失重率较小,约3.00%。随着温度的升高,钽铌尾矿质量变化较平缓,从室温到1 100 ℃钽铌尾矿共有两个失重阶段,在温度从室温到235 ℃,质量损失约为0.94%,此阶段为钽铌尾矿失去吸附水阶段;温度从235 ℃到894 ℃,质量损失约为1.98%,并伴随着放热反应,此阶段为钽铌尾矿中有机组分燃尽所导致;温度从894 ℃到1 100 ℃,质量损失约0.10%,温度继续升高,尾矿中有机物燃尽,尾矿质量损失明显减小[18]。

图2 钽铌尾矿XRD物相分析Fig.2 XRD phase analysis of tantalum niobium tailings

图3 钽铌尾矿TG-DTA分析Fig.3 TG-DTA analysis of tantalum niobium tailings

2.2 烧成温度对发泡陶瓷试样性能的影响

以文献[19-21]中采用的具有代表性的尾矿制备发泡陶瓷的配方、表2中各原料的化学成分以及SiO2-Al2O3-RO2三元系统为理论依据确定出制备发泡陶瓷各成分的大致配方范围。经过前期的一些实验探究,初步确定了一组较优的发泡陶瓷基料配比,如表3所列。

表3 发泡陶瓷原料配方Table 3 Foaming ceramic raw material formula 单位:%(质量分数)

按表3的发泡陶瓷原料配方,分别在1 110 ℃、1 130 ℃、 1 150 ℃、 1 170 ℃和1 200 ℃ 5个温度下控制其它条件不变来探究烧成温度对试样性能的影响。

图4为在不同烧成温度下制备试样的截面照片。从图4可以看出,随着烧成温度升高,发泡陶瓷试样的孔径也随之增大,孔壁越来越薄。随着温度升高,原料从固相缓慢转变成液相,当温度较低时,坯体中产生的玻璃相较少,由发泡剂产生的气体膨胀时受到的阻力较大,所得到的试样孔径小(图4(a)和图4(b));当达到一定温度时,坯体中产生的玻璃相增多,分解产生的气体也增多,此时无论是产生气体的量还是液相的量都能够使气体较好地被液相包裹而形成气泡,气泡孔径相对均匀,数目较多(图4(c)和图4(d));若烧成温度过高,产生的气体量越来越多,产生的液相的粘度也越来越低,气体很容易冲破液相包裹而逸出,或气泡合并产生连通孔,造成试样孔径较大(图4(e)),不利于试样的制备。

图4 不同烧成温度下试样的截面照片Fig.4 Cross section photos of samples at different sintering temperatures

图5为烧成温度对试样表观密度和吸水率的影响。由图5可知,随着烧成温度升高,发泡陶瓷试样的表观密度呈减小的趋势,其吸水率的变化趋势和表观密度相反,呈上升趋势,这由试样的结构(图4)所决定[22]。试样的表观密度在1 150 ℃前下降的趋势较快,而后的下降趋势相对较平缓;吸水率在1 150 ℃前上升的趋势较平缓,在1 150 ℃后的上升趋势较快。结合图4的分析,选择温度约为1 150 ℃较为适宜。

图5 烧成温度对试样表观密度和吸水率的影响Fig.5 Effects of sintering temperature on apparent density and water absorption of samples

2.3 SiC的掺量对发泡陶瓷试样性能的影响

选取表3中的发泡陶瓷原料配方,在烧成温度为1 150 ℃,保温40 min的条件下设置发泡剂SiC的量分别为0.1%、0.3%、0.5%、0.7%及1.0%进行实验来制备试样。

图6是不同SiC掺量下制备的试样截面照片。随着发泡剂SiC加入量的增加,发泡陶瓷试样的平均孔径有先增大后减小的趋势。当发泡剂SiC的掺量为0.5%时,试样的孔径相对较均匀,且数量也较多(图6(c)),此时发泡陶瓷试样的表观密度为0.69 g/cm3,吸水率为3.0%。当发泡剂的掺量过低(0.1%)或者过高(1.0%)时,试样的发泡效果均不理想,气孔较小甚至无气孔现象(图6(a)和图6(e)),其表观密度也都大于1 g/cm3。分析其原因是随着发泡剂SiC的加入量逐渐增加,由SiC反应产生的气体量增多,导致试样气孔的孔径和数目都有所增加。SiC的量较多时,所产生的气体量可冲破液相的包裹使小气泡形成大气泡,当SiC的量过多时,可能造成气体大量逸出,使得试样的孔径又减小了。

图6 不同SiC掺量下试样的截面照片Fig.6 Cross section photos of samples with different SiC content

图7为不同SiC掺量下发泡陶瓷试样的表观密度和吸水率的变化曲线。发泡陶瓷试样的表观密度随着SiC掺量的增加呈先减小后增大的趋势。性能由其结构决定,随着试样气孔的孔径和数目的增加,试样的体积也相应增大。发泡陶瓷试样的吸水率随着SiC掺量的增加而呈先增大后减小的趋势。发泡陶瓷试样的吸水主要是通过气孔中连通孔(即开气孔)吸附水分,其次是由气孔表面与水的接触吸附水分,可见SiC掺量是影响试样吸水率的一个重要因素[23]。SiC掺量的改变直接影响试样的孔径,进而影响其吸水率和表观密度等性能。

图7 SiC掺量对试样表观密度和吸水率的影响Fig.7 Effects of SiC content on apparent density and water absorption of samples

2.4 尾矿的加入量对发泡陶瓷试样性能的影响

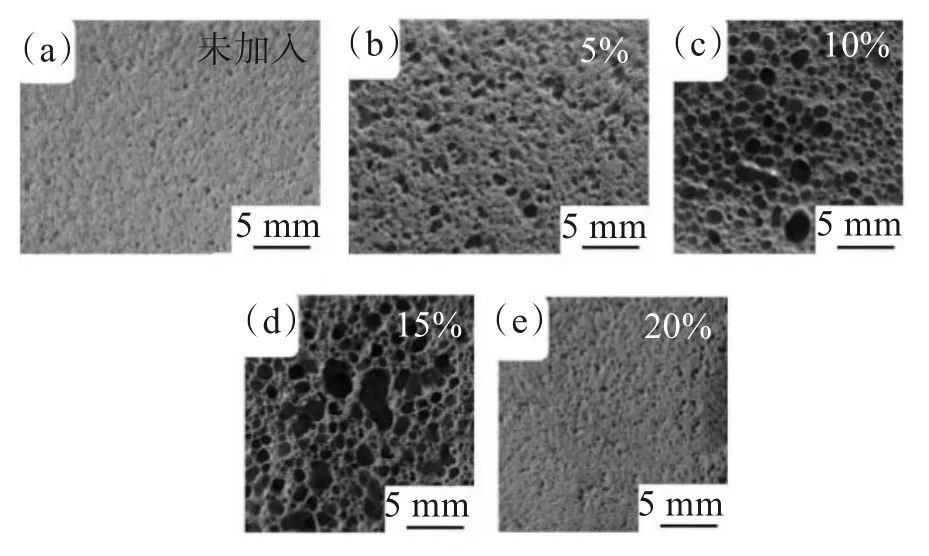

在表2发泡陶瓷原料配方的基础上,分别向其中加入钽铌尾矿0%、5%、10%、15%及20%(即尾矿的含量分别为60%、65%、70%、75%及80%)。在烧成温度为1 150 ℃,保温时间为40 min,SiC的添加量为0.5%条件下进行制备,试样探究尾矿的加入量对发泡陶瓷试样性能的影响。

图8是不同尾矿加入量下制备的发泡陶瓷试样截面照片。虽然在不同尾矿量下都可以制备出发泡陶瓷试样,但是随着尾矿加入量的增加,所制发泡陶瓷试样的气孔孔径呈减小的趋势,气孔的数目也减少,结构越来越致密。当尾矿的加入量为60%时,气孔孔径较大,最大孔径为4 mm,气孔的大小分布不均;当尾矿加入量约为65%时,发泡陶瓷试样的气孔孔径较均匀,且最大孔径约2 mm(图8(b)和图8(d))。当尾矿的加入量为80%时,所制备的气孔孔径较小,且气孔数目也不多。造成该实验结果的原因可能为:由表2中钽铌尾矿的化学成分知,尾矿中含有一定量的K2O、Na2O等碱金属氧化物,可以较好地降低原料的烧成温度,使得配合料在相对较低的温度下产生液相,这样更有利于SiC高温下进行发泡。此外,钽铌尾矿中硅铝含量更多,使得尾矿具有较高的熔融温度,液相粘度较高。从以上两点分析可知,随着尾矿加入量的增加,物料的烧成温度提高,可能造成某温度已达SiC反应产生气体的所需温度,但还未能够使原料熔融产生足够的液相或者液相的粘度较高,SiC产生的气体较早逸出,因为液相的粘度高,较少的气体量也不能很好地膨胀形成气泡。

图8 不同尾矿加入量下试样的截面照片Fig.8 Cross section photos of samples with different tailings additions

图9是不同尾矿加入量下的发泡陶瓷试样表观密度和吸水率变化曲线。随着尾矿加入量增加,发泡陶瓷试样的表观密度呈增大的趋势,而发泡陶瓷试样的吸水率的变化趋势和表观密度相反,呈逐渐减小的趋势。这一变化规律由其自身的结构所决定。

图9 尾矿加入量对试样表观密度和吸水率的影响Fig.9 Effects of tailings addition amount on apparent density and water absorption of samples

3.5 保温时间对发泡陶瓷试样性能的影响

选取表3中的发泡陶瓷原料配方,SiC的添加量为0.5%,在烧成温度为1 150 ℃下设置保温时间分别为20、30、40、50、60 min来探究保温时间对发泡陶瓷试样性能的影响。

图10是不同保温时间下制备的发泡陶瓷试样截面照片。随着在最终烧成温度下保温时间延长,所制得的发泡陶瓷试样的气孔孔径呈增大的趋势。SiC发生分解反应产生气体的温度是在一定的温度区间内的[24-25],粉料达到烧成温度范围,会产生大量液相,与之配合的发泡剂在产生液相的温度下产生气体,并且被具有粘性的液相包裹,形成一些独立的气泡孔结构。由此可知,保温时间越长(即发泡剂在高温区反应时间越长),发泡越充分,产生的气体也越多,使得发泡陶瓷试样的气孔孔径和数目都增大,其表观密度随之减小。当保温时间过长时,因为发泡过于充分,大量的气体会冲破液相包裹使得气体逸出或气孔间形成大孔,有的形成连通孔,表观密度会变大。图10(a)、图10(b)2个试样的保温时间相对较短,所以试样的孔径特征不好;图10(c)、图10(d)和图10(e)3个试样气孔孔径较好,但后两者有连通孔出现的情况。

图10 不同保温时间下试样的截面照片Fig.10 Cross section photos of samples under different holding times

图11是不同保温时间下的发泡陶瓷试样表观密度和吸水率变化曲线。随着保温时间延长,发泡陶瓷试样的表观密度呈减小的趋势,且减小的趋势越来越缓;吸水率的变化与表观密度相反,吸水率呈增大的趋势。综合上述实验结果分析发现,在钽铌尾矿加入量为60%,SiC掺量为0.5%,烧成温度为1 150 ℃,保温时间为40min时可制备出发泡效果较佳的发泡陶瓷试样。

图11 保温时间对试样表观密度和吸水率的影响Fig.11 Effects of heat preservation time on apparent density and water absorption of samples

3 结 论

1)利用钽铌尾矿为主要原料,SiC为发泡剂,并添加钠长石、高岭土等辅助原料在一定的烧成制度下可以试制出发泡陶瓷材料。

2)在利用钽铌尾矿制备发泡陶瓷的过程中需要充分考虑烧成温度、发泡剂SiC的掺量、尾矿的加入量和保温时间等重要因素对所制发泡陶瓷试样性能的影响。本实验条件下,在钽铌尾矿加入量为60%、钠长石28%、高岭土12%、发泡剂SiC 0.5%,烧成温度1 150 ℃、保温时间40 min的条件下,制备出的发泡陶瓷试样具有较好性能。

3)烧制发泡陶瓷能够消耗大量的尾矿,是真正的绿色节能新材料,且性能优良的发泡陶瓷产品,不仅可以代替传统的材料,还可根据其特殊的性能将其为应用于更多领域。