基于露天矿山无人驾驶技术对有人调度系统的优化

2023-11-17程鲲鹏CHENGKunpeng吴翔WUXiang

程鲲鹏 CHENG Kun-peng;吴翔 WU Xiang

(安徽海博智能科技有限责任公司,芜湖 241000)

0 引言

经数据调查显示,国内目前大部分的露天开采矿山是基于传统人工调度的方式组织生产,生产效率低、安全风险高、设备损耗高[1];基本通过人工采用对讲机、电话对矿车、挖机进行调度。随着科技的发展,这种生产模式逐渐不适应现在的生产需求,由于对现场实时情况掌握不够完整,对现场车辆调度不完全,使得排队等车的情况出现比较频繁,生产效率不高。且一个班次生产结束后,是由矿车司机、铲装司机和卸料点局控人员进行产量汇报,由调度人员进行统计,对于一些小型矿山,在班结束后人工录入的工作量相对较小,但对于大型矿山来说,是一个很大的工作量,那如何解决这一问题,让企业管理者能够实时了解产量,并且实现产量的自动录入,减少人工录入的工作量和错误,显得十分重要[2]。

而国内大力推行露天矿山开采无人化发展,其核心主要为两部分:一是要实现矿车的无人驾驶;二是要实现调度系统的智能化、无人化。目前来说无人化的进展相对缓慢,在未来一段时间内国内露天矿山的生产模式必定是“信息化有人调度+有人矿车”和“信息化有人调度+无人矿车”并存的,并且逐步达成“信息化无人调度+无人矿车”的目标。基于上述的一些问题,信息化有人调度系统(简称有人调度系统)的应用是十分有必要的。本文对现有的有人调度系统的优缺点进行分析,基于露天无人驾驶技术,提出对有人调度系统的优化意见。

1 有人调度系统简介及优缺点分析

1.1 系统组成

典型的有人调度系统主要包括智能车载终端、调度指挥中心和通讯网络三个子系统[3](图1)。车载终端安装在每辆工程车上,能接收调度指令并将位置和状态数据发送给中心。调度中心通过网络控制指挥车辆,还具有调度计算和数据统计功能。三个子系统通过无线通讯网络进行信息交互。

图1 有人调度系统组成示意图

1.2 工作原理

在具体调度过程中,系统首先根据生产计划和设备状态等数据制定矿区车辆调度模型。调度指挥系统根据模型,下发装载任务给待令矿车,指定其前往相应挖机装料;同时在挖机的终端上会显示矿车列表。矿车到达后通过车载终端的按钮通知挖机司机,司机完成装载后再通知矿车司机。确认完成装载后,调度系统指示其前往指定的卸载地点,卸载过程与装载类似,需要司机操作进行确认。整个运输任务完成后,车辆状态和运量数据被反馈到调度系统。

1.3 有人调度系统的调度模式

有人调度系统的调度模式,大致为调度系统通过调度算法,执行配矿计划,依次向每台车下发任务。司机接受任务后,执行相应的任务,到达铲装点后,向挖机司机发送装料信号。挖机司机执行装料任务,在装料完成后,给矿车司机发送装料完成的信号。矿车司机在接收到装料完成信号后,其任务状态也会改变,车载智能终端会提示司机前往哪个卸料口进行卸料,司机继续执行任务,在卸料完成后,任务状态再转变成装料任务,至此一整套流程结束。

1.4 有人调度系统优点及不足

在系统运行期间,用户也针对性地提出了意见。此阶段的调度系统仍需要司机进行相关操作,对于矿山的铲装司机以及矿车驾驶员来说。此种调度模式在一定程度上不是很便捷。但是此种调度模式,很大程度上可以解决原有的计数不准确以及司机不听从调度指令等问题。相比较于传统的调度模式,在数据统计方面是比较方便的。此外调度人员可以通过系统,掌握当前车辆的运行情况以及配矿计划完成情况,对相关的变动进行调整。在持续的运行中,也暴露出系统的不足,后续我们从无人驾驶项目中,对此阶段的调度系统进行了优化,以符合用户的期望,并加以改进,具体从三个方面来叙述。

2 无人驾驶技术的优点以及对有人调度系统的优化

2.1 完善的地图引擎

对比单纯的“有人调度系统+有人矿车”,无人驾驶在发展过程中,其配套的信息化有人调度系统越发完善,相比较有人矿车的信息化调度系统来说,适配于无人车的系统拥有较为完整电子地图引擎。目前的无人驾驶技术,依靠的是成熟的地图引擎技术,将调度路线提前预置,无人车根据任务路线,以及车载的感知系统,通过智能调度指挥中心下发相应的任务,从而执行相关指令,实现车辆的调度。无人驾驶在调度模式以及调度逻辑上并没有太大的改变,但是因为是无人车,相关的指令都是通过智能系统对自身位置的判断,从而进行指令的交互,相比较而言,适配于无人车的调度系统更加的智能化。此外,无人驾驶技术在地图引擎上也有所突破,通过设置相应的管控区,通过车载的GPS 定位模块以及调度指挥中心的相关指令,限制无人车的行动,并且在地图上,可以清楚地显示无人车前进路线以及方向;从而实时掌控车辆的任务状态、分布是否均匀以及车辆的安全监控。

对于有人调度系统的优化,可通过无人机航拍,进行高精度地图的数据采集,通过相关地图的软件编辑,展示矿区的面貌,再通过车载GPS 定位系统以及电子地图引擎,将矿区作业设备显示在地图上,如图2。

图2 高精度地图显示

可以通过电子地图上绘制路线,将矿车前往的目标以及所在的位置在控制台以及车载终端上进行显示,以便调度人员和驾驶员查看,并且在车载终端上显示任务状态,矿车司机可以通过车载终端,查看矿车前往挖机的路线及其他矿车的位置,挖机司机则可以看到目前作业的平台以及来装料矿车的数量及顺序。缺点是露天矿山开采进度快,地貌变化较快,不过可以通过后期运维,定期更新地图来解决;并且后期可以通过无人机获取矿山的三维数据,进行三维模型的构建,来更好地模拟矿山实际的生产运输环境。

2.2 高度自动化

除此之外,相比较于有人矿车的调度系统,无人的调度系统在自动化方面更加的全面;通过调度员在控制中心下发的指令,通过装载的GPS 定位以及地图引擎,判断矿车的位置;从而实现指令下发的时机,精准实现装料、卸料时的指令交互,完成任务的变更以及车辆运输记录的统计;为此我们可以将这种模式实行在有人调度系统中,减少目前在装卸料任务中司机的操作,实现自动计数以及任务变更,优化业务流程。

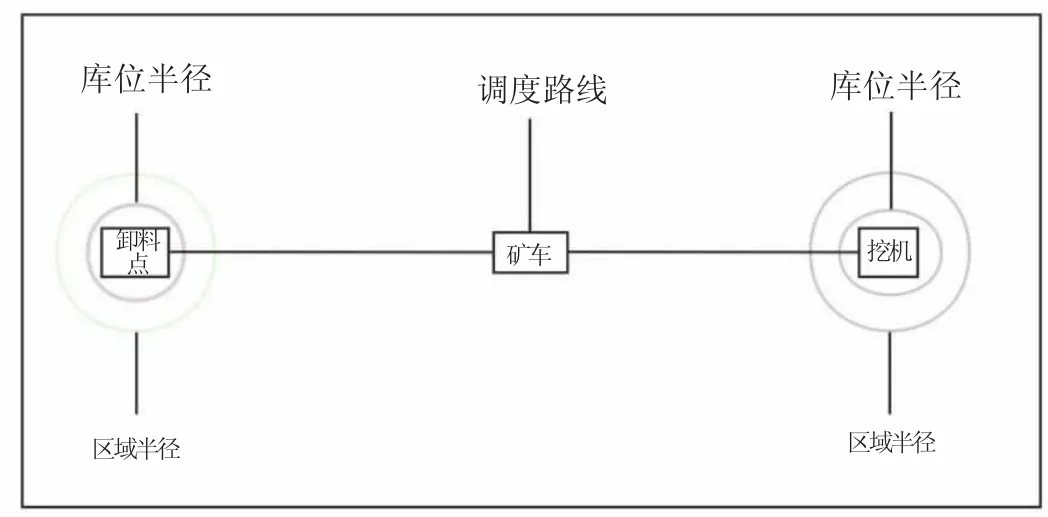

对于有人调度模式方面,可以通过改变原有的,需要通过司机操作(点击按钮)来达到指令交互的模式,从而实现装卸料过程中的运输量统计。通过电子地图,以及车载GPS 定位终端,以卸料点或者挖机为中心点,绘制相应的区域半径以及库位半径,通过车载GPS 定位终端来判断车辆与区域半径的位置关系,从而改变车辆的状态。

具体情形如下:通过以挖机或卸料点为中心设置区域半径和库位半径,矿车每隔1 秒上报一次位置信息,系统根据矿车所在位置、挖机或卸料点的区域半径和库位半径以及矿车的任务状态来判断是否完成装料流程以及卸料卸料,并且通过流程的完成来实现自动计数,具体示意图如图3。

图3 卸料点及挖机判定区域示意图

2.3 完善的监控系统

无人车在整个的运行过程中,运维人员通过大量的监控设备,对车体以及车辆运行环境进行监控,保障车辆的运行,因此目前我们也可以在有人调度方面进行优化,通过在工程器械上安装相关的设备,对驾驶员的驾驶行为进行监测,监督驾驶员不规范的驾驶行为,及时地提醒,降低因驾驶行为不规范可能导致事故发生的可能性;也可以通过车身周围的摄像头,实时地观察车辆的运行情况以及挖机的作业情况,排除车辆行驶过程中遇到突发情况导致安全问题的隐患;还可以通过在矿区以及道路上安装高清摄像头,来监测车辆运行环境、装载区是否存在等车的情况或者装载区的矿石开采难度等等,帮调度人员更好地掌握生产现场的实际情况,并及时作出调整。

通过上述三个方面的优化,在后续运行中,极大地提升了用户的体验感受,人工操作步骤减少,减少了铲装与矿车司机的操作负担;车辆以及铲装设备分布情况明确,铲装区开采情况实时更新,极大程度降低了调度人员实地观察的频率,同时提高了调度人员的调度效率。相比较于原有的调度系统,在一定程度上提高了生产效率,极大程度地提升了用户体验。

3 案例分析

以安徽某矿山为例,在引进信息化智能调度系统之前,采用的是用人工进行调度,大致情况为,每天由质量处人员告知调度人员今日矿石的品位要求,调度人员根据采矿区矿石品位,安排相应的挖机到相应的位置进行开采,并且设定不同铲装区矿石开采的比例;运输人员则是由班组长安排进行相应的运输任务。在一个班次的生产过程中,调度人员需要多次去采场进行观察并结合质量处的数据,以确保开采过程中矿石品位的稳定,这往往要求调度人员具有丰富的开采经验,以便于对矿山矿石品位的了解。而且在生产过程中,遇到矿石品味变化较大,调度需要频繁通过手机或者对讲机进行调度,并且效率不高。由于采用人工调度,在一个班次生产结束后,需要矿车司机、铲装司机和局控人员进行产量汇报,由调度人员进行统计,对于一些小型矿山,在班结束后人工录入的工作量相对较小,但对于大型矿山来说,是一个很大的工作量。那如何解决这一问题,让企业管理者能够实时了解产量,并且实现产量的自动录入,减少人工录入的工作量和错误,显得十分重要。

该矿山日常生产过程中,出车数为14-16 台车,本次统计以14 台车为例;单车单趟运输量为42 吨左右,往返一次最长需15 分钟,最短为8 分钟,铲装设备装料时间为4 分钟。按原有通过人工调度的方式生产,排除矿车以及铲装设备加油的时间,理论14 台车单日产量在13000 吨左右,而采用传统人工调度,实际单日产量在9000 吨左右,在采用信息化有人调度系统后,同样14 台车,单日运输量在10000 吨左右,相比较传统人工调度,单日产量提高了10%左右。由于信息化有人调度系统相比较于传统人工调度,能够做到派车相对及时,减少压车情况的出现,从而提高生产调度的效率,但在运行初期,该调度系统需要人工进行操作的地方较多,系统对于矿车以及挖机在地图上的位置显示不完善,系统缺少对于矿车运行环境以及采矿区的监控,在一定程度上限制了效率提升的上限。

在对其信息化有人调度系统进行优化后,通过对接数字采矿软件,该系统可以根据采矿软件推送的配矿计划进行生产调度。此期间驾驶员无需进行装卸料操作,调度人员可通过该系统对矿车运行环境、采矿点具体情况以及驾驶员驾驶状态进行监测,从而根据实际情况进行相关调整,提高生产效率,极大程度地减少压车情况,极大程度地达到“车不等铲,铲不等车”的状态。在系统运行期间,单班产量在11000-12000 吨,相比较原有系统提升约10%的产量。取该矿山同一卸料口三种情况的产量对比如表1(二线卸料口产量对比表),为矿山某卸料口,采用原有人工调度与现有系统调度的数据对比,由此可看出,运用调度系统后,相比较原有人工调度,提高约10%左右的产量,由此可以体现有人调度系统的优势;相比较原有调度系统,单日该卸料口产量提高约8%左右,由此可见相应的优化是必要的。

表1 二线卸料口产量对比表

4 结束语

本文主要以露天矿山现状为切入点,分析原有人工调度的弊端,以安徽某矿山为例,展现出有人调度系统的优势,并且从系统应用过程中,针对用户提出的需求以及实际情况,结合现有的无人驾驶技术,基于今后露天矿山的发展趋势——“信息化有人调度+有人矿车”和“信息化有人调度+无人矿车”混合模式以及无人驾驶技术的部分优势,对现有的适配于有人矿车的调度系统进行优化,分别从控制端以及车端的地图模块、便捷的调度模式以及完善的监测系统三个方面进行优化,使现有的调度系统更加地便捷、智能、全面,从而进一步地提高生产效率,减少能源消耗。