气凝胶掺杂对玻璃纤维毡隔热性能的影响

2023-11-16郭建业苏力军李文静

郭建业,王 冬,苏力军,李文静

(1.航天特种材料及工艺技术研究所,北京 100074;2.空军装备部驻北京地区第二军事代表室,北京 100074)

空天飞行器在穿越大气层飞行时面临严酷的气动加热环境。为了防止热量经外防热层向内部传递进而影响结构和设备安全,飞行器的冷结构和内部设备均需采用隔热材料进行防护[1-5]。目前,航空航天领域使用的隔热材料主要分为刚性隔热材料和柔性隔热材料两种,刚性隔热材料主要为隔热瓦[6]、气凝胶[7]等材料,柔性隔热材料主要为各类纤维毡材料[8]。与刚性隔热材料相比,纤维毡材料具有重量轻、工艺简单、成本低、装配方便、抗热震性好等优势,因此近年来得到了越来越广泛的应用。

NASA Ames 研究中心研发了柔性重复使用表面隔热毡(FRSI)和先进柔性重复使用表面隔热毡(AFRSI)[9],前者是由石英纤维布包裹、石英纤维线缝合的石英纤维毡,最高使用温度为815 ℃,后者是对FRSI纤维毡进行改进得到的增强型纤维毡,用于飞行速度超过10 Mach(1 Mach=1 225 km/h)的X-51A高超声速飞行器,最高使用温度为1 037 ℃。为了降低高温辐射传热,美国研制了添加遮光剂的陶瓷纤维隔热毡OFI,结果发现将遮光剂添加到氧化铝/氧化硅纤维中,最高使用温度可达1 480 ℃[10]。刘建方等[11]以气瓶热防护为应用目标,设计了一种多层柔性热防护结构,该热防护结构由单层石英纤维布、单层铝箔、柔性隔热毡组成,该热防护层能够承受长时间高强度热流冲击,从而可对气瓶进行有效热防护。曹旭等[12]基于充气式再入与减速技术的航天器柔性热防护需求,设计了一种多层柔性特纺材料热防护系统,最外面的防热层采用3M 公司的Nextel440氧化铝纤维柔性编织材料,中间的隔热层使用多层复合无机隔热毡,最里面的阻气承力层采用Kevlar 织物,该材料经高焓风洞实验后整体力学性能稳定,热防护性能不受折叠和缝纫工艺影响。

对于短时工作飞行器,飞行器面临短时热流冲击,来自气动加热的热量向内部传递时间较短,隔热材料须具备良好的瞬时隔热性能,这就要求隔热材料达到稳态传热时的冷面温度低且达到稳态传热的时间长。研究表明,隔热材料达到稳态传热时材料的冷面温度与材料热导率相关,而隔热材料达到稳态传热的时间与材料的密度直接相关,密度越大,热沉越高,材料温升越慢。由于柔性纤维材料的密度较小,热沉较低,从而导致其达到稳态传热的时间较短,因此在短时热防护条件下不具备使用优势。鉴于此,本工作以玻璃纤维棉毡为研究对象,尝试在不丧失其柔性的基础上,通过掺入二氧化硅气凝胶来增大材料密度、提高材料热沉,同时利用气凝胶的高效隔热性能降低材料的热导率,进而提高玻璃纤维棉毡的短时隔热性能。此外,还研究了掺入二氧化硅气凝胶后材料结构和性能的变化。

1 实验

1.1 实验原料

玻璃纤维毡,密度为0.1 g/cm3。正硅酸乙酯、乙醇、氨水均为分析纯。

1.2 玻璃纤维毡掺杂二氧化硅气凝胶方法

将正硅酸乙酯、溶剂(乙醇)、水混合搅拌5 min后缓慢加入催化剂(氨水),继续搅拌10 min,形成二氧化硅溶胶前驱体,其中正硅酸乙酯、乙醇、水、氨水的质量比为100∶130∶40∶1。将尺寸为500 mm×500 mm×5 mm的玻璃纤维毡放入模具中,随后将二氧化硅溶胶前驱体加入模具中,使溶胶前驱体充分浸渍玻璃纤维毡,合模,常温下老化48 h。最后,进行超临界干燥(干燥介质为CO2),将二氧化硅气凝胶掺入玻璃纤维毡中。

1.3 测试仪器与方法

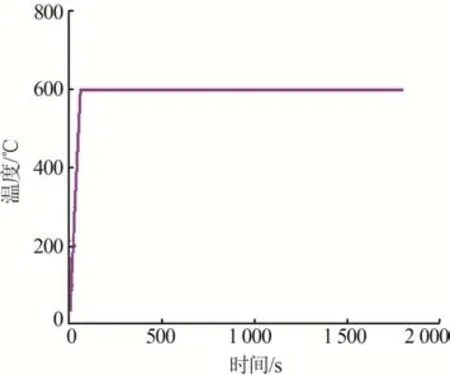

采用Quanta PEG 650型扫描电子显微镜(SEM)对样品的微观形貌进行观察;采用ASAP 2420 型全自动比表面积及孔隙率测试仪对样品进行比表面积测试;采用X 射线衍射仪(XRD)对样品进行物相分析;采用Nicolet is90 型红外光谱仪(FT-IR)对样品进行结构分析;采用水流量平板法对样品导热系数进行测试;采用CMT-5504 型微机控制电子万能试验机进行力学性能测试;采用实验室自行搭设的石英灯考核设备对样品进行石英灯加热考核实验,样品尺寸为210 mm×210 mm×10 mm,考核温度为600 ℃,升温速率为10 ℃/s,考核时间为1 800 s,热面使用金属板进行控温,控温热电偶焊接于金属板上,并使用高温胶带将测温热电偶粘接于样品背面。热加载曲线如图1所示。

图1 热加载曲线Fig.1 Thermal loading curve

2 结果与分析

2.1 结构表征

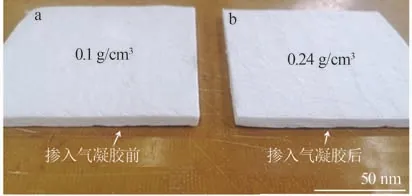

图2是玻璃纤维毡掺杂二氧化硅气凝胶前后的宏观形貌图。玻璃纤维毡为玻璃纤维湿法成型的棉毡制品,色白、块状、柔性、可压缩、可弯曲,密度为0.1 g/cm3,如图2a所示。图2b为掺入气凝胶后的玻璃纤维毡,由图2b 可以看出在掺入气凝胶后,玻璃纤维毡的表面更加密实,材料密度增大到0.24 g/cm3,说明掺入气凝胶后玻璃纤维毡仍为柔性,可进行一定程度的压缩和弯曲。

图2 掺入气凝胶前后材料的宏观形貌Fig.2 Macro morphology of materials before and after incorporation of aerogel

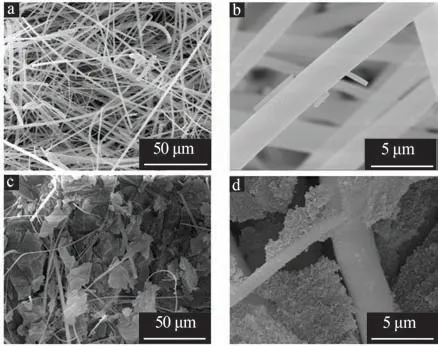

图3是玻璃纤维毡掺杂二氧化硅气凝胶前后的微观形貌图。由图3a~b可以看出,玻璃纤维毡的结构由非连续玻璃纤维相互搭接而成,玻璃纤维直径为0.5~2 μm,纤维之间搭接形成的大量孔隙使得材料具有较低的密度。由图3c~d可以看出,气凝胶颗粒填充了玻璃纤维毡中纤维与纤维之间搭接的孔隙,一方面减小了玻璃纤维毡的内部孔隙,增大了玻璃纤维毡的密度,降低了玻璃纤维毡的瞬态传热效应,提高了材料的短时隔热性能;另一方面,气凝胶颗粒的存在使得热量在玻璃纤维毡内的固相传递路径更加复杂,且阻碍了玻璃纤维毡的气相传热,使得材料具有更低的热导率。

图3 掺入气凝胶前后材料的SEM图Fig.3 SEM images of materials before and after incorporation of aerogel

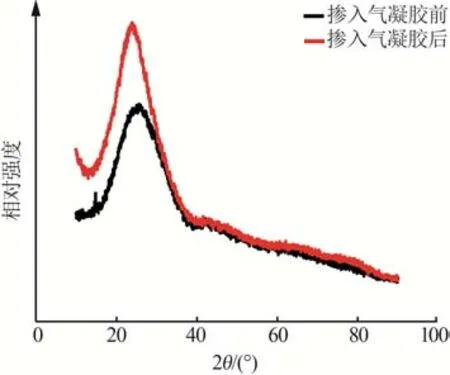

图4是玻璃纤维毡掺杂二氧化硅气凝胶前后的XRD 谱图。由图4 可以看出,掺入二氧化硅气凝胶前后的XRD 谱图相似,均在18°~30°处存在弥散的宽峰,为典型的无定型SiO2结构,说明构成玻璃纤维毡的玻璃纤维及掺入的二氧化硅气凝胶的主要成分均为无定型二氧化硅结构。

图4 掺入气凝胶前后材料的XRD谱图Fig.4 XRD patterns of materials before and after incorporation of aerogel

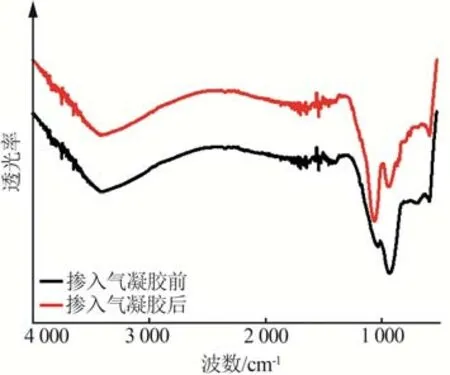

图5是玻璃纤维毡掺杂二氧化硅气凝胶前后的红外光谱图。从图5 可看出,掺入气凝胶后材料的红外光谱没有发生明显变化,谱图中1 070~1 090 cm-1和797~811 cm-1处的峰分别归属于Si—O—Si 键的反对称伸缩振动和对称伸缩振动。谱图中3 200~3 450 cm-1处的峰归属于—OH 的伸缩振动,这可能为气凝胶缩聚反应后残留的少量羟基。

图5 掺入气凝胶前后材料的红外光谱图Fig.5 FT-IR spectra of materials before and after incorporation of aerogel

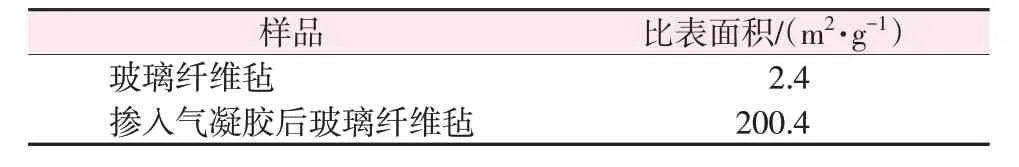

表1为掺入二氧化硅气凝胶前后玻璃纤维毡的比表面积。由表1 可以看出,掺入气凝胶前玻璃纤维毡的比表面积仅为2.4 m2/g,掺入气凝胶后材料的比表面积增大为200.4 m2/g,表明气凝胶的掺入使得玻璃纤维毡的比表面积大幅度增加。这主要是由于玻璃纤维毡掺入气凝胶后,其内部的大孔被二氧化硅气凝胶的纳米颗粒填充,形成大量的纳米孔隙结构,从而提高了材料的比表面积。

表1 掺入气凝胶前后玻璃纤维毡的比表面积Table 1 Specific surface area of glass fiber felt before and after incorporation of aerogel

2.2 气凝胶掺入对材料压缩强度的影响

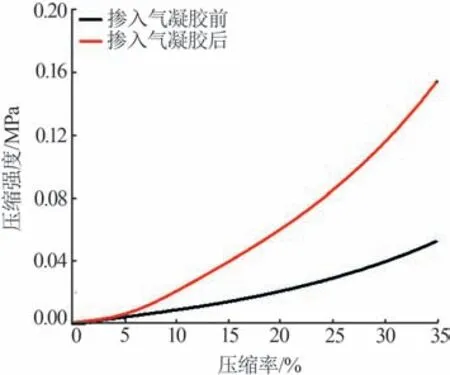

图6是玻璃纤维毡掺杂二氧化硅气凝胶前后不同压缩率下材料的压缩强度。由图6 可知,掺入气凝胶前后材料的压缩强度均随着压缩率的增加而增大。由于玻璃纤维毡为玻璃纤维搭接结构,压缩性能好,因此随着压缩率的增加,压缩强度增大得较为缓慢。而掺入气凝胶后,由于作为气凝胶主要结构的固态二氧化硅纳米颗粒堆积填充了玻璃纤维毡膨松的纤维搭接结构,使得材料密实度大幅增加,因此随着压缩率的增加,材料的压缩强度迅速增大。在压缩率为35%时,玻璃纤维毡的压缩强度仅为0.05 MPa,而掺入气凝胶后材料的压缩强度达到0.15 MPa,压缩强度显著增大。玻璃纤维毡用作隔热密封材料时,由于内部孔隙较大,导致结构的密封性能往往较差;掺入气凝胶后,材料密实度显著增加,同时仍保持一定的压缩性和柔韧性,这有助于提高材料的密封隔热性能。

图6 掺入气凝胶前后材料的压缩强度Fig.6 Compressive strength of materials before and after incorporation of aerogel

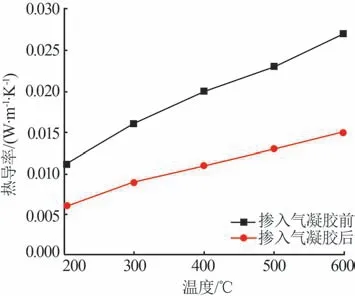

2.3 气凝胶掺入对材料热导率的影响

图7是玻璃纤维毡掺杂二氧化硅气凝胶前后不同温度下的材料热导率。由图7 可以看出,随着温度的升高,材料的热导率逐渐增大。一方面是因为热辐射为温度的函数,随着温度的升高,辐射传热对材料传热的贡献增大,导致材料整体的热导率增大;另一方面是因为温度的升高使得材料内部孔隙的气相热对流效应更加显著,增强了材料内部的气相传热,从而使得材料的热导率增大。从图7 还可以看出,玻璃纤维毡在200 ℃时热导率为0.011 W/(m·K),而掺入二氧化硅气凝胶后材料的热导率仅为0.006 W/(m·K),同样温度下掺入二氧化硅气凝胶后材料的热导率显著小于未掺入二氧化硅气凝胶的玻璃纤维毡,当温度为600 ℃时二者的差距更大,此时玻璃纤维毡的热导率为0.027 W/(m·K),而掺入二氧化硅气凝胶后材料的热导率仅为0.015 W/(m·K),表明二氧化硅气凝胶的掺入显著降低了材料的热导率。该结果与SEM、比表面积分析结果一致。

图7 掺入气凝胶前后材料的热导率Fig.7 Thermal conductivity of materials before and after incorporation of aerogel

2.4 气凝胶掺入对材料传热的影响

通过石英灯加热实验对掺入气凝胶前后材料的隔热性能进行考核,并以材料传热背面温度作为其隔热性能的评价指标。以图1 的温度-时间曲线为石英灯热载荷加载于材料热面,加热1 800 s后掺入气凝胶前后材料的背面温升曲线如图8所示。由图8可以看出,随着传热的进行,掺入气凝胶前玻璃纤维毡背面的温升较快,尤其在250 s前玻璃纤维毡背面温度急速升高,当传热进行到250 s时材料背面温度达到176 ℃;掺入气凝胶后,与玻璃纤维毡相比,材料的背面温度在250 s之前上升较缓,当传热进行到250 s时,材料背面温度仅为87 ℃,比掺入气凝胶前材料的背面温度低89 ℃。此后,随着传热的继续进行,玻璃纤维毡背面温升趋于缓慢,当传热进行到1 800 s 时玻璃纤维毡的最终背面温度为228 ℃;掺入气凝胶后材料背面温升总体较缓,传热1 800 s时材料的背面温度为177 ℃,比掺入气凝胶前材料的背面温度低51 ℃。气凝胶的加入增大了玻璃纤维毡的热沉,降低了材料的热导率,提高了材料的隔热性能。

3 结论

将二氧化硅气凝胶掺入玻璃纤维毡后,材料的压缩强度显著增大,在压缩率为35%时压缩强度由0.05 MPa 增大到0.15 MPa,压缩强度的增大使得材料在保留一定压缩性和柔性的同时更有助于其密封隔热。掺入气凝胶后,材料比表面积由2.4 m2/g增大到200.4 m2/g,比表面积的增大使得材料阻热性能增强、热导率减小;此外,材料在200 ℃时热导率由0.011 W/(m·K)减小为0.006 W/(m·K),600 ℃时热导率由0.027 W/(m·K)减小为0.015 W/(m·K)。材料热考核实验结果显示:掺入气凝胶后材料的背面温升曲线明显变缓,传热250 s时材料的背面温度仅为87 ℃,比掺入气凝胶前低89 ℃;传热1 800 s时材料的背面温度为177 ℃,比掺入气凝胶前低51 ℃。气凝胶的掺入使得材料的隔热性能明显增强,尤其在瞬时传热环境下该材料具有高效的隔热能力。