精梳棉纱清梳工艺流程与梳理元件的优选

2023-11-16吉宜军崔益怀范正春

吉宜军 崔益怀 范正春

(南通双弘纺织有限公司,江苏南通,226600)

清棉成卷+梳棉和清梳联是目前纺纱生产中常用的两种工艺流程。清梳联流程短、效率高、用工少,在实现高产、高效方面得到了市场的普遍认可,是棉纺工程实现自动化、连续化的重要标志,逐渐成为目前主流的前纺加工工艺流程[1-3]。清棉成卷+梳棉和清梳联的加工质量对后道工序产生直接影响。开清过程中对棉包进行开松,使压缩的纤维逐渐松散,也使纤维之间的杂质逐渐暴露,因此开松过程一般伴随除杂。开松过程中由于对纤维的打击,使部分纤维断裂,导致短纤维数量有一定的增加,且开清过程中由于对纤维的开松、混和、除杂等作用,使纤维间的无规则缠绕增加,造成棉结数增加[4-5]。梳棉过程中,对喂入的纤维丛或纤维卷在锡林盖板间反复抓取转移,使纤维间的缠绕逐渐减小,因此通过梳棉工序可有效去除纤维间形成的棉结,同时由盖板清除短纤维[6]。总之,整个前纺中的棉结、短绒控制的核心在梳棉工艺配置,其中梳棉针布的配置又是最为关键的。

1 纺纱工艺流程

1.1 配棉指标

原料选用美棉,配棉主要质量指标:回潮率6.18%,马克隆值4.38,上半部平均长度29.87 mm,16.5 mm 以下的短绒率17.2%,断裂比强度36.5 cN/tex,黄度8.7,棉结292 粒/g,含 杂 率2.14%。

1.2 纺纱工艺流程

采用上述配棉,分别采用清棉成卷+梳棉和清梳联工艺流程生产JC 18.2 tex 纱。

清棉成卷+梳棉工艺流程:FA002 型抓棉机→A035 型混开棉机→A036 型开棉机→A092A 型喂棉箱→A076 型成卷机→FA231 型梳棉机→FA306 型并条机→FA360 型条并卷机→JSFA388 型精梳机→JWF1312B 型并条机(带自调匀整)→FA458A 型粗纱机→EJM128K 型细纱机→№21C 型自动络筒机。

清梳联工艺流程:FA009 型往复抓棉机→FA125 型重物分离器→FA105 型单轴流开棉机→FA029 型多仓混棉机→FA1112 型开棉机→清云-Ⅳ型异纤机→FA156 型除微尘机→FA179B型喂棉箱→FA203B 型梳棉机→FA311 型并条机→FA360 型条并卷机→JSFA388 型精梳机→JWF1312B 型并条机(带自调匀整)→FA458A 型粗纱机→EJM128K 型细纱机→№21C 型络筒机。

2 梳棉工艺的优选试验和分析

梳棉是纺纱生产的核心工序,一直被称为棉纺的“心脏”,承担着把开清工序中棉块分解成单纤维的重要任务。在梳棉的过程中,喂入的纤维丛或纤维卷在握持状态下受到刺辊上针布的打击开松后,进入锡林和盖板之间的分梳区,在锡林和盖板针布的反复抓取转移中,纤维束逐渐减小,直至被分离成单纤维状态。其中的短绒被盖板针布带出,而分梳后的纤维由道夫针布抓取后凝聚成纤维网,经喇叭口聚拢成生条。经梳棉工序后,纤维从无序纠缠状态变为相对有序的单根排列。可以看出,梳棉过程中针布是十分关键的器材,锡林针布、道夫针布、盖板针布和刺辊针布的优选是梳棉工序的关键。

2.1 针布优选

近年来,锡林针布向“矮,浅,尖,薄,密”的方向发展。目前,我们公司多选用锡林针布针高1.8 mm 和1.7 mm,工作角40°,齿距1.6 mm 和1.7 mm,基厚0.4 mm。锡林针布齿高变矮,工作角变大,减少了针面负荷,利于增强对纤维的控制;齿距加大,基部变薄,纵向齿密减小,横向齿密加大,在保证梳理力的情况下,有利于减少纤维损伤。锡林和盖板针布间的梳理质量对后道工序的成纱条干、棉结起关键性作用,是影响梳棉质量的主要因素。

道夫针布主要是凝聚和转移纤维,同时也有梳理和均匀混和的作用。AD4030×1890 型道夫针布具有工作角小、齿深和齿密大、表面粗糙度小等特点,使其凝聚纤维作用强,转移效率高,且释放纤维能力强。

盖板针布与锡林针布的配合是实施梳理的主要手段,其梳理效果与盖板的状态及隔距关系密切。我们纺棉时常用MCH52 型盖板针布,其针齿排列为渐密型,齿密520 齿/(25.4 mm)2,能有效分梳纤维,且不过度损伤纤维,能满足锡林速度360 r/min、产量40 kg/h 以下梳棉机梳理力的需求。

刺辊针布主要是开松与除杂。刺辊速度的高低是发挥其作用大小的决定性因素。AT5610×5611 型刺辊针布工作角10°,齿距5.6 mm,兼顾了纤维分梳除杂与减少纤维损伤。

2.2 梳棉机工艺配置

梳棉机主要工艺参数:给棉板与刺辊隔距0.625 mm;刺辊与除尘刀隔距0.3 mm;除尘刀高度-4 mm,角度85°;刺辊与预分梳板隔距0.3 mm、0.5 mm、0.5 mm、0.6 mm;刺辊与锡林隔距0.18 mm;刺辊与小漏底进口隔距0.6 mm,出口隔距0.5 mm;锡林与大漏底进口隔距3.92 mm,中口隔距1.55 mm,出口隔距0.55 mm;锡林与后罩板上口隔距0.48 mm,出口隔距0.78 mm;锡林与后固定盖板隔距0.50 mm、0.43 mm、0.40 mm;锡林与盖板隔距0.20 mm、0.18 mm、0.18 mm、0.20 mm;锡林与前上罩板隔距0.78 mm;锡林与前下罩板隔距0.60 mm;锡林与前固定盖板隔距0.25 mm、0.20 mm、0.20 mm;锡林与道夫隔距0.13 mm;后棉网清洁器上口隔距0.30 mm,出口隔距0.75 mm;前棉网清洁器上口隔距0.55 mm,出口隔距0.25 mm;刺辊速度736 r/min,锡林速度356 r/min,盖板速度165 mm/min,出条速度120 m/min,生条定量25 g/5 m。

我们在4 台梳棉机上进行不同锡林针布的生产试验。1#和2#梳棉机更换前锡林针布型号均为AC2030×1550(2018 年开始使用),更换后均为AC1740×1740(2022 年开始使用);3#和4#梳棉机锡林针布型号不变,均为AC2030×1550,但3#和4#梳棉机更换前的锡林针布均为2020 年开始使用,更换后均为2022 年开始使用。4 台梳棉机盖板针布型号均为MCH52。

2.3 相关试验与分析

采用2.2 中的梳棉工艺参数和针布配置,对所加工的生条AFIS 指标进行测试。

2.3.1 不同型号锡林针布的对比

不同型号锡林针布加工的生条AFIS 指标对比见表1。

表1 不同型号锡林针布更换前后生条AFIS 指标对比

1#和2#梳棉机的锡林针布由AC2030×1550型更换为AC1740×1740 型后,锡林针布齿高变矮(由2.0 mm 变为1.7 mm),工作角加大(由30°增加至40°),齿距增大(由1.5 mm增加至1.7 mm),基厚变薄(由0.5 mm 变为0.4 mm),纵向齿密减小,横向齿密加大,在梳理力加强的情况下,采用薄矮齿尖、大工角度能够减少对纤维的冲击,有利于抓取与穿刺,减少纤维损伤。由表1 测试结果可以看出,两台梳棉机平均生条AFIS 棉结减少,纤维平均长度略有增加,短绒率(16.5 mm 以下短绒率,下同)降低。

2.3.2 不同使用年限的锡林针布对比

不同使用年限的锡林针布加工的生条质量指标对比见表2。与使用了3 年的锡林针布相比,使用了1 年的锡林针布加工的生条AFIS 棉结有所增加,纤维平均长度略有降低,短绒率有所增加。这是因为使用1 年的锡林针布仍在磨合期,针齿表面不够光洁,摩擦因数较大,导致加工的生条AFIS 棉结有所增加;针齿锋利,分梳力强,对纤维损伤大,造成短绒率略有增加,纤维平均长度降低。

表2 不同使用年限的锡林针布加工生条AFIS 指标对比

2.3.3 锡林与盖板隔距对比

锡林与盖板隔距和速度对纤维的分梳、棉结的排除、短绒的增加、锡林附面层气流的控制均有较大影响。采用AC1740×1740 型锡林针布,对4种锡林与盖板隔距和相应锡林与刺辊线速比条件下加工的生条AFIS 指标进行测试,结果见表3。由表3 测试结果可以看出,选用AC1740×1740 型锡林针布,锡林与盖板隔距为0.20 mm、0.18 mm、0.18 mm、0.20 mm,且锡林与刺辊线速比为2.54时,对减少生条棉结、降低短绒率有利,其生条综合指标最好。

表3 不同锡林与盖板隔距生条AFIS 指标

锡林和盖板是梳棉的主要分梳区,可以显著提高纤维的伸直度、平行度和分离度。锡林与盖板隔距过大时,锡林与盖板间浮游纤维得不到有效控制,不利于纤维的充分梳理和短绒、细小棉结的充分排除,且锡林与刺辊线速比较小时,不利于纤维转移,刺辊速度过高容易造成纤维损伤,导致棉结增加;锡林与盖板隔距偏紧时,锡林与盖板间浮游纤维得到有效控制,提高了梳理效果,同时锡林与刺辊线速比在2.54 时有利于纤维转移,刺辊速度适度,能够降低对纤维的打击,保护纤维少受损伤,不但总棉结有所降低,而且生条中纤维的平均长度有所增加,短绒率降低。

2.3.4 棉网清洁器

棉网清洁器由导向盖板和尘刀吸管组成,尘刀的作用是分割锡林表面气流负面层中浮于外层的短绒、籽屑。棉网清洁器可显著提高棉网中的纤维分离度、伸直度、平行度,从降低成纱棉结、杂质,改善条干,提高成纱强力。对梳棉机上配置的棉网清洁器进行改进,使导流板角度向锡林延伸。改进后,气流更加平直,杂质更容易从管中排出,而且原棉网清洁器气流的回流得到了明显遏制,避免了杂质从棉网中脱离时重新回到棉网上。

3 两种前纺工艺流程的成纱质量分析

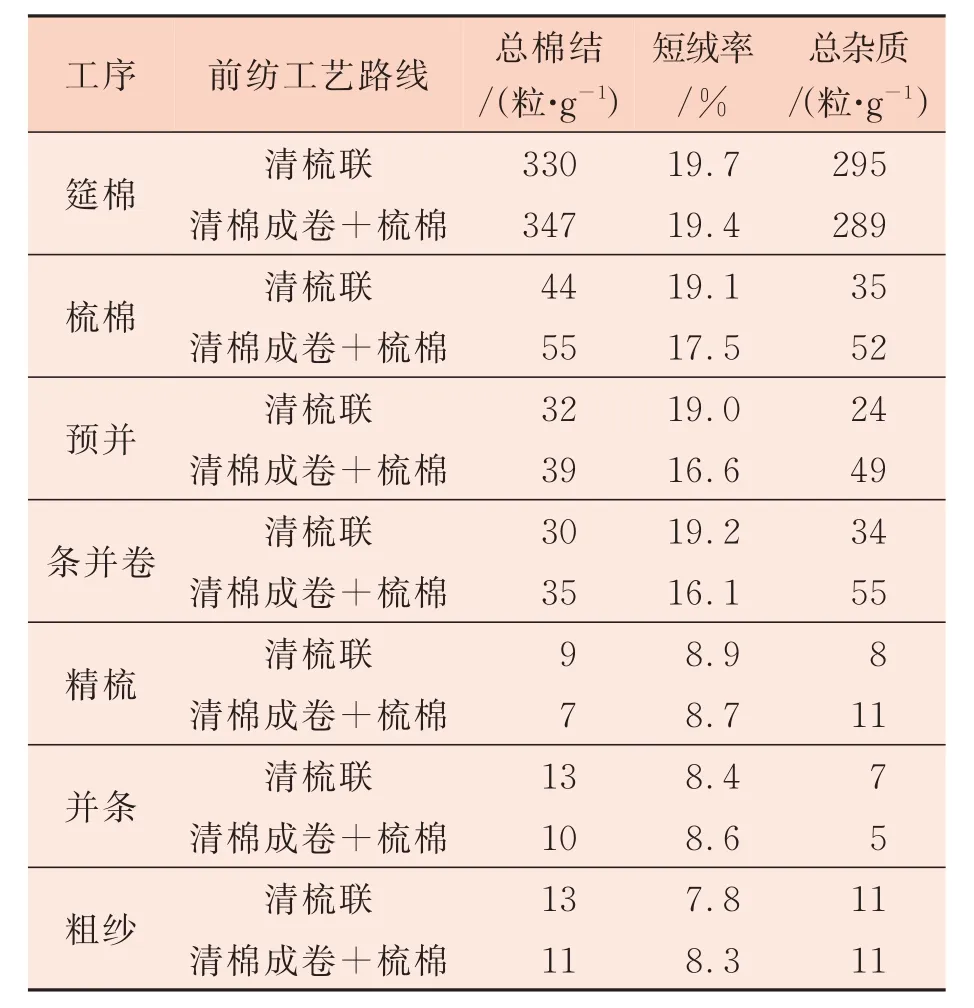

采用优选的锡林针布和隔距,改进棉网清洁器,分别用清棉成卷+梳棉和清梳联工艺流程生产JC 18.2 tex 纱。各工序半制品质量测试结果见表4。成纱质量指标对比见表5。其中,采用清梳联工艺流程筵棉落棉率1.8%,梳棉落棉率5.65%,精梳落棉率17.8%;采用清棉成卷+梳棉工艺流程筵棉落棉率1.5%,梳棉落棉率5.68%,精梳落棉率18.3%。

表4 半制品质量测试结果

表5 成纱质量测试结果

由表4 和表5 可以看出,在同等配棉质量情况下,采用两种工艺流程,通过优化配置梳棉机锡林针布、隔距和棉网清洁器,从筵棉到粗纱半制品AFIS 总棉结数、短绒率、总杂质数及落棉率基本持平,且成纱质量水平均能达到USTER 2018 公报5%水平。但是,采用清梳联流程可以减少排包次数,节省清棉运棉工,同时增加多仓混棉机,进一步提高了混棉的均匀性。

4 结语

采用相同配棉,优选了梳棉机锡林针布和工艺隔距,改进了棉网清洁器,分别采用清棉成卷+梳棉和清梳联工艺流程生产JC 18.2 tex 纱。经测试发现,两种工艺流程的筵棉到粗纱半制品AFIS 总棉结数、短绒率、总杂质数及落棉率基本持平,且成纱质量水平均能达到USTER 2018 公报5%水平。采用清梳联实现了工序连续化和自动化生产,可以减少排包次数,节省清棉运棉工,改善生产环境,同时流程中配置多仓混棉机,进一步提高了混棉均匀性,降低了布面因原料混和不匀所面临的风险。梳棉工序要重视针布的优选以及梳理隔距、速度的优化配置,以提高梳理质量。