碎煤加压气化渣锁阀问题分析及技术改进的探索

2023-11-15陈梦阳

陈梦阳

(润和科华催化剂(上海)有限公司,上海 201313)

碎煤加压气化技术最早是由鲁奇公司开发出来并应用在煤化工项目中,具有氧耗低、蒸汽耗量少、废水量小、煤种适应性强、气化效率高等优点。目前,该技术的主要代表有四代鲁奇炉、赛鼎炉、BGL、煤科炉等。从国内现有装置运行情况看,碎煤加压气化炉单次开车运行天数及稳定性相对于粉煤气化、水煤浆气化还稍显差距。制约其稳定运行的关键因素之一是渣锁阀频繁故障、寿命短。阀门故障检修时需要停炉、挖炉,技术难度大、耗时久。

本文通过对碎煤加压气化渣锁阀的问题进行分析和总结,结合水煤浆气化、粉煤气化上渣锁阀成功应用的经验,探索性地提出了相应的改进措施。

1 碎煤加压气化渣锁系统工况特点

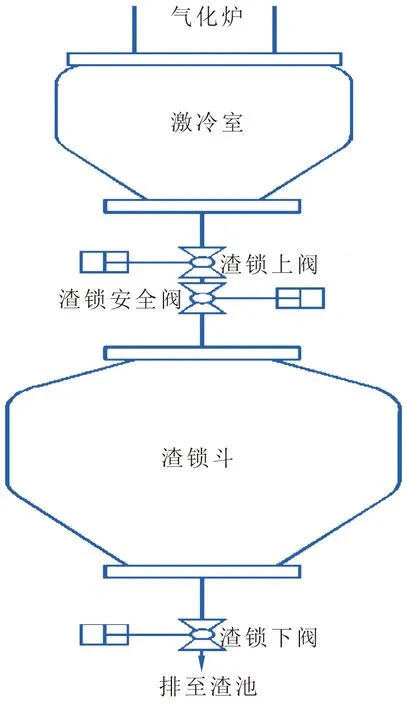

渣锁系统主要由渣锁斗、渣锁上锥阀、渣锁下锥阀等组成(见图1)。集渣时渣锁上锥阀打开,渣锁斗与汽化炉压力保持一致,压力值为4.0MPa(g);排渣时渣锁上锥阀关闭、锁斗泄至常压,然后打开渣锁下锥阀排渣。液态熔渣从气化炉送至激冷室,并在其中冷萃爆裂粒径约3mm的固态渣,之后经过渣锁斗排至渣池。此外,渣锁设置一套复杂的顺控程序,实现系统集渣、渣锁阀泄漏测试、泄压、排渣、冲洗及充压等步骤。

图1 碎煤加压气化煤渣锁示意

渣锁上、下锥阀工况有以下特点:①渣水混合物流速高,剧烈冲刷其阀杆、阀芯及阀座;②渣水混合物含有H2S、CO2等酸性物,腐蚀性强;③渣锁阀集成渣锁斗内部,结构复杂。渣水易结垢、渗透力强,灰渣容易堆积在摇臂活动处、阀座组件内部;④排渣频次高、渣锁阀开关频繁。

2 气化炉渣锁阀的问题分析

从图1可知,渣锁上、下锥阀均由阀杆、阀头、摇臂、摇臂轴及液压缸组成。位于锁斗壁外的液压执行机构驱动摇臂及摇臂轴,带动阀杆上下移动,最终实现渣锁阀的开关。锁斗内还设置导向套及其固定支架,将阀杆置于导向套内,以保证阀杆垂直移动而水平方向不偏离。从图1可以看出,阀结构复杂、活动部件多,易磨损卡塞、维修难度大。阀门需内件冲洗、阀门泄漏测试,顺控程序也相对繁琐。

(1)阀摇臂贯穿渣锁斗,贯穿口密封困难。通常采用石墨填料加注润滑油的方式对摇臂贯穿口进行密封。但实际运行时发现,锁斗内外压差大、摇臂的频繁动作使贯穿处的密封填料持续磨损,导致频繁泄漏;处理泄漏时气化炉需降负荷,严重时迫使气化炉停车。填料泄漏严重制约着气化炉的稳定、高负荷运行。

(2)阀内件易冲蚀、卡塞损坏,维修困难。渣水流速高,会对其阀杆、阀芯及阀座表面产生剧烈地冲刷;渣锁斗内的交变压力,会使阀头、阀座表面出现闪蒸;H2S等酸性物会使阀内件产生应力腐蚀。以上工况会导致阀头、阀座密面遭破坏,使密封性能无法满足生产要求,导致停炉。渣锁斗空间狭小,维修人员进入锁斗内维修困难大。人员进入锁斗内部,可能因操作不当导致中毒或窒息,安全风险大。

(3)液压驱动系统可能导致阀门供油不及时、阀动作变慢、甚至不满足渣锁顺控的时间要求。碎煤加压气化炉需备炉,即单套工程项目至少建设2台气化炉。多台渣锁阀和煤锁阀共用一套液压系统。各液压阀分散布置在不同的框架楼层,导致油站至阀门的分支管线长短不一。分支管线距油站过长,将影响液压油的流动性。液压油也受气温影响较大,冬季气温低,油的黏度变大,流通性变差;夏季气温高,油温升高,液压油极易老化、变质。以上因素均会影响液压系统的可靠性,可能导致渣锁阀门动作、时间不达标。

3 渣锁阀技术改进的探索

目前,国内煤化工行业应用比较成功、具有代表性的加压气化技术是水煤浆气化工艺和粉煤气化工艺。两种气化工艺渣锁阀的设计基本相同,均设置3台渣锁阀:2台安装在渣锁斗进口,1台用于程控集渣、1台用于安全联锁;还有1台安装在渣锁斗出口,用于向渣池排渣。渣锁阀一般采用高温全通径耐磨球阀,双向金属硬密封,气动驱动。从结构形式来看,有两片式、三片式及中分式,其中两片式结构因其启闭无冲突、扭矩低、密封面有自清洁结构、泄漏点少、价格相对便宜等优点受到了广泛的应用。

根据章节2的分析,针对渣锁阀现存问题,结合其他气化工艺现有渣锁阀设置特点,笔者试探性地提出以下技术改进措施。

(1)渣锁阀完全设置在渣锁斗外部,则可以很好地解决原渣锁阀维修困难、贯穿口填料泄漏的问题。改进后的渣锁阀设计方案见图2。气化炉激冷室与渣锁斗独立设置,中间采用管道相接。渣锁上阀安装在管道上,将激冷室和渣锁斗完全隔离。渣锁斗排渣时,激冷室与渣锁斗压差达4.0MPa、管道管径也比较大,为保证激冷室与渣锁斗严密隔离,渣锁上阀设置为双阀,分别为渣锁上阀和渣锁安全阀。为了获取足够的安装空间,双阀的执行机构呈180°方向安装。渣锁下阀设置在排渣管线上,设置渣锁下阀单阀。

图2 改进后的渣锁示意

本方案除取消原渣锁阀泄漏测试外,原有渣锁顺控程序保持不变。由于在渣锁斗与激冷室之间设置了管道及阀门,在集渣排渣时,阀门快速启闭可能造成管道因交变的温度、压力产生的振动和应力疲劳,进而导致设备失稳、管线破裂。因此,激冷室、渣锁斗及相应管道不能全部采用刚性连接 。首先,渣锁斗的支撑采用弹簧支架支撑,渣锁斗保持有吸纳一定位移量的能力;其次,渣锁斗与渣池之间的管道做相应的柔性处理,如加装膨胀节或金属软管等;最后,可以适当缩小锁渣阀及相应排渣管道直径,例如锁渣阀设置为DN300,可有效消除排渣时管道振动问题。本方案借鉴于粉煤加压气化的渣锁技术,目前国内已有多套运行装置,渣锁系统运行良好。

本方案的优点如下:①避免渣锁斗贯穿口的存在、取消相关密封措施,杜绝了原有设计的填料泄漏风险;②渣锁阀位于渣锁斗外部,空间充足、检修难度降低,同时安全性提高,规避了因人员进入渣锁斗内部检修而导致中毒或窒息的风险;③渣锁阀选用全通径球阀,密封性能高、阀门流道通畅、渣水不易堆积,渣锁顺控中阀门泄漏测试步骤取消,精简了顺控程序。

(2)原渣锁上、下锥阀机械活动部件直接与渣接触,容易被细渣卡死;阀头、阀杆都暴露在渣水闪蒸环境中。改进后的渣锁上、下阀选用通道圆整平滑的全通径固定球阀,其设计特点如下:①阀体采用两片式结构,阀杆与球体选择一体式结构。渣锁阀开关动作比较频繁,阀杆、球体一体式结构可避免阀杆与球体产生松动甚至脱离的现象,能消除连接误差,同时也足以保证球体与阀体的同心度;②阀杆与轴套硬化处理。煤渣为3mm的固体颗粒,其中夹杂着细小渣粒。阀杆及轴套基材选用高强度的17-4PH,并进行固溶处理,增加接触面的硬度。即使有少量的细微渣粒进入其中,也能被碾压粉碎,从而达到保护阀杆的目的;③球体及阀座基材采用F316不锈钢,并在球体表面、流体通道及球体O形口边缘喷涂碳化钨,阀座上喷焊熔接镍基合金(如Ni60),将密封面的硬度提升到HRC68~72,以抵抗渣水及煤渣对阀内件的磨蚀、冲刷;④阀座设置自清洁刮刀设计。阀门动作时,刮刀环将沉积在球体表面的煤渣颗粒清除,在保持球体无黏附与划伤的情况,减少泄漏可能性,提高了阀门的使用寿命;⑤阀座采用双向金属硬密封,等级Ⅵ,确保阀门的密封性能。

(3)选择气动执行机构代替原渣锁阀液压执行机构。气动执行机构供气系统结构简单、反应迅速,不受温度等因素影响,并且各阀门气源相对独立、相互干扰小。气动执行机构设计如下:①执行机构气缸选用双作用气缸。渣锁阀口径DN400、最大关闭压差为4.6MPa,需要力矩比较大。选用双作用拨叉式执行器可以很好地满足启闭渣锁阀大力矩的要求,同时执行器的尺寸与重量都在可接受的范围,便于现场施工;②执行机构均配置独立的气源储罐。渣锁阀启闭时间要求8~10s,瞬时耗气量较大,易引起气源波动,造成附近阀门供气不足而无法正常工作;渣锁阀遇到断气或断电等紧急情况时应该处于预先设定的安全状态。执行机构配置气源储罐可以克服此情况的发生。空气储罐最小容积应满足在415kPa(g)仪表空气压力下,渣锁阀全行程从开到关和从关到开各2次的储气量。

4 结语

渣锁阀是气化炉的核心部件,该阀一旦发生故障,将可能导致气化炉停炉,影响生产的正常运行。运用上述技术方案,可有效地解决渣锁阀故障率高的难题,进而保障气化炉稳定可靠的运行。碎煤加压气化渣锁及渣锁阀属于专利设备,设备投资费用高。方案改进后,渣锁斗与渣锁阀不再是集成专利设备,完全可以实现国产化,无论是前期投资费用还是后期维护成本,都将大幅度降低。