煤制合成氨装置工艺技术组合比选与能耗分析

2023-11-15胡步千张占一施俊华

胡步千,张占一,施俊华,夏 智

(中国五环工程有限公司,湖北 武汉 430223)

我国人口众多,传统化石能源量相对不足,人均拥有量远低于世界平均水平。在百年未有之大变局下,我国正处在产业结构转型发展阶段,并提出“2030年实现碳达峰,2060年实现碳中和”目标,由此对我国的能源消费结构提出了转型要求。化工行业能耗高,碳排放总量巨大,节能减排任务艰巨。节能是缓解能源制约、减轻环境压力、保障经济安全、建设资源节约型和环境友好型社会、实现可持续发展的必然选择,是实现国家“碳达峰、碳中和”目标的必经之路,是提高人民生活质量、维护中华民族长远利益的必然要求。

在煤制合成氨行业中,不同原料的煤制合成氨工艺路线各有差异,但主要包括原料气制备、CO 变换、气体净化、压缩氨合成、尾气回收等工序,能耗主要由原料消耗、燃料消耗、蒸汽消耗和电力消耗等组成,因此对不同工艺技术路线进行比较选择和能耗分析,选择合理节能的技术路线意义重大,符合行业发展趋势和要求。

1 气化工艺技术选择(针对粉煤气化)

针对国内多地区的“三高”煤种,煤气化工艺更适合采用干煤粉气化技术。本文的气化技术比选针对干煤粉气化技术,水煤浆气化工艺不在本文讨论范围内。目前干煤粉气化技术主要有两大类,一类是干煤粉下行水激冷流程,一类是干煤粉废锅流程(对流废锅/辐射废锅)。

目前,国内干粉下行水激冷流程应用最为广泛、业绩更多,包括航天炉、SE-东方炉、神宁炉、AP炉(原壳牌)等。同时,国内干粉辐射废锅气化炉有运行业绩的有山东润银1台3 500t/d规模的航天炉和浙江巴陵恒逸2台2 000t/d规模的航天炉,该气化炉近期开车投料成功,仍处于装置示范阶段,有待长期工业运行数据证实其可靠性和先进性,本文暂不比较。目前,国内对流废锅气化炉有长期稳定运行业绩的为AP废锅流程气化炉(原壳牌),而AP废锅气化炉投资较高,对小规模气化装置而言经济性相对较差。

本文以贵州地区某合成氨项目为例,激冷流程和对流废锅流程两类干煤粉气化工艺的主要原料和公用工程消耗见表1(对应CO+H2规模约为77 500Nm3/h)。

表1 激冷流程和对流废锅流程干煤粉气化工艺原料和公用工程消耗对比

由上表看出,对流废锅流程气化工艺比激冷流程副产更多中压蒸汽,脱盐水、循环水耗量及废水排放量更少,压缩气体消耗及电耗更高,此外激冷流程合成气的水汽比远高于对流废锅流程。

2 变换工艺技术选择

根据粗合成气组成及产品要求,变换装置可采用的工艺主要有绝热变换工艺、一段绝热+一段等温变换工艺及两段等温变换3种工艺。

一氧化碳变换工序一般分为变换反应及余热回收系统、冷凝液汽提系统和催化剂升温硫化系统。无论是绝热变换工艺还是等温变换工艺,冷凝液汽提系统和催化剂升温硫化系统基本是相同的,因此,本文仅针对变换反应及余热回收系统对比。

下面针对典型的激冷流程和对流废锅流程气化产的粗煤气为原料,以全绝热变换工艺、一段绝热+一段等温变换工艺及两段等温变换工艺,在消耗/产出、投资等方面进行对比。

2.1 针对典型干煤粉下行水激冷流程

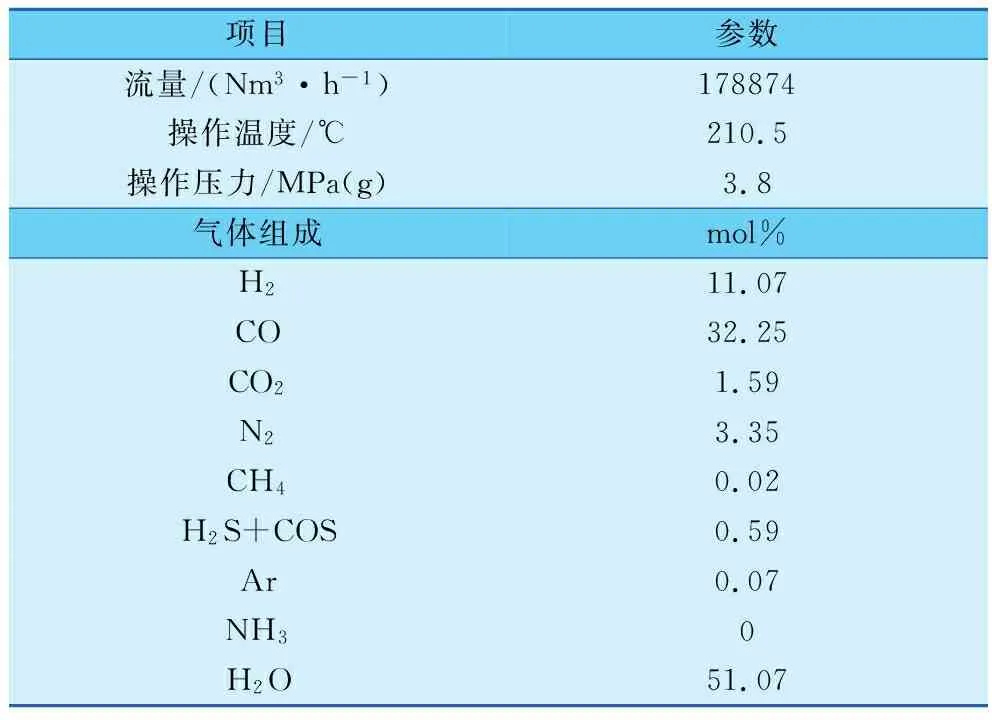

(1)粗煤气的规格见表2。

表2 典型干煤粉下行水激冷流程粗煤气规格

(2)采用3种不同一氧化碳变换工艺流程公用工程的消耗对比见表3。

表3 典型干煤粉下行水激冷流程不同变换工艺公用工程消耗对比

由上表可知,不同变换工艺的消耗/产出指标,除了锅炉给水和蒸汽之外基本相当。两段等温副产中压饱和蒸汽为40t/h,较前两个变换方案多,同时两段等温变换工艺的阻力降最低,可降低后续氨合成过程中合成气压缩机的能耗。

但两段等温工艺只能副产中压饱和蒸汽,相较前两种可以副产过热蒸汽的工艺,副产蒸汽品质较低,需结合全厂蒸汽平衡及下游用户进行综合考虑,或者额外增加过热手段以满足用户需求。

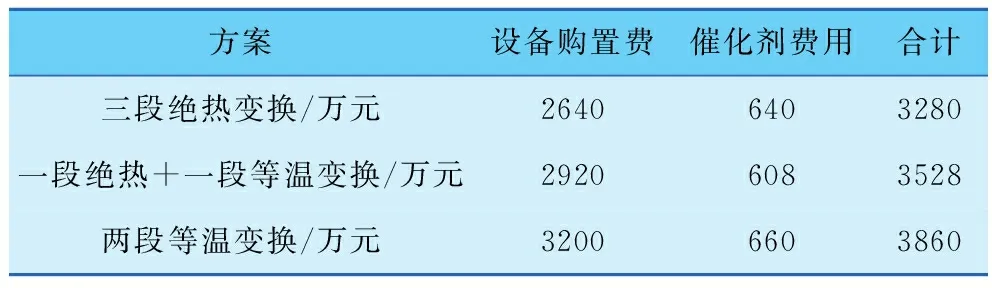

(3)投资估算对比。仅对3个变换方案对应的设备购置费、催化剂费用等设备总投资进行对比,管道、仪表等其他费用不做具体分析,对比数据见表4。

表4 典型干煤粉下行水激冷流程不同变换工艺投资对比

两段等温变换方案比三段绝热变换方案投资费用多580万元,而副产蒸汽量增加4.9t/h,按蒸汽价格120元/t计,采用两段等温变换方案,一年多即可收回投资差价。同时,三个方案的循环水消耗和电耗接近,两段等温方案的消耗和阻力降最低、副产蒸汽量最多。因此,从经济性和能耗角度分析,激冷流程气化工艺制合成氨变换工艺推荐二段等温变换。

2.2 针对典型干煤粉对流废锅流程

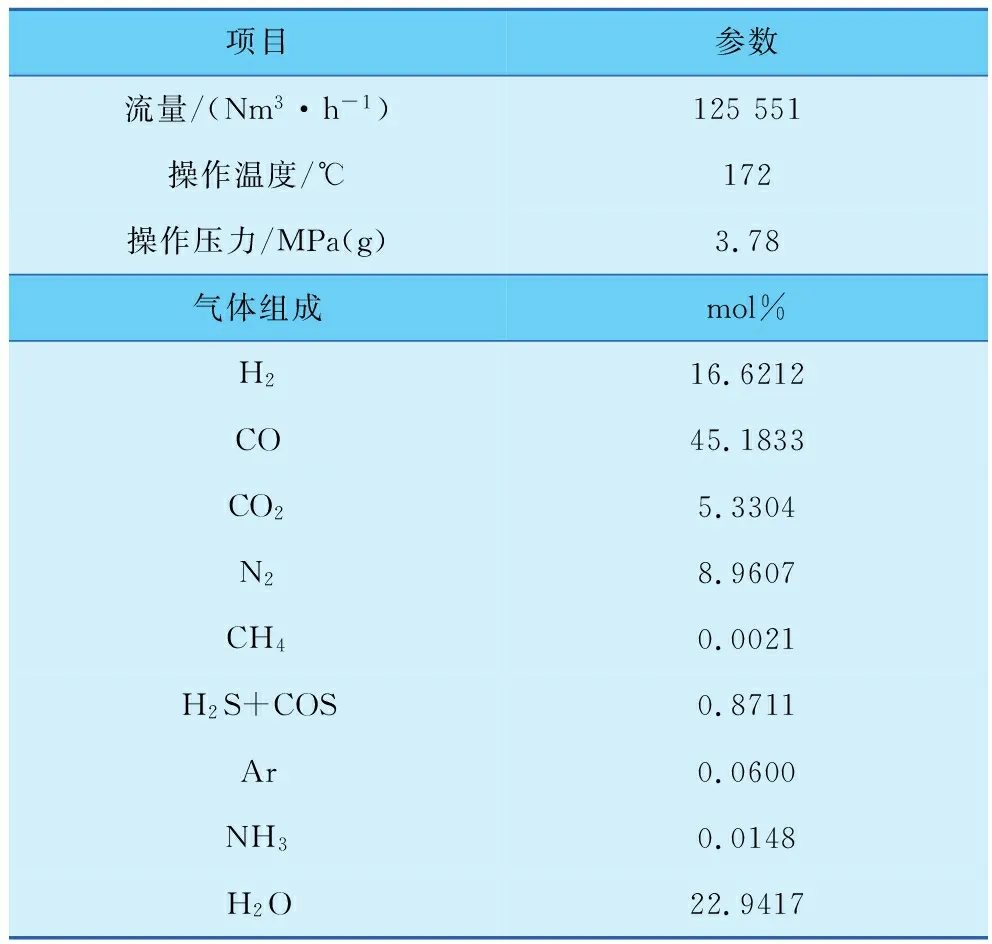

(1)粗煤气的规格见表5。

表5 典型干煤粉对流废锅流程粗煤气规格

(2)采用3种不同一氧化碳变换工艺流程公用工程的消耗对比见表6。

表6 典型干煤粉对流废锅流程不同变换工艺公用工程消耗对比

对于干煤粉对流废锅流程来说,3种变换工艺的公用工程消耗趋势与干煤粉下行水激冷流程类似。

(3)在气化采用对流废锅流程时,一段绝热+一段等温方案的余热最多,如不考虑变换余热完全利用时,两段等温变换能效最高;如果一段绝热+一段等温的方案变换余热能完全利用,则比两段等温节能。从设备总投资上比较,与激冷流程类似,两段等温变换要高于一段绝热+一段等温的方案。因此,从经济性和能耗角度分析,若变换余热不能完全利用时,干煤粉对流废锅流程气化工艺制合成氨变换工艺推荐二段等温变换;如果变换余热能完全利用,推荐采用一段绝热+一段等温的方案。

2.3 变换深度的影响

(1)对于干煤粉下行水激冷流程来说,粗煤气中水含量较高,在催化剂初期,变换无需连续额外补充蒸汽,无论采用哪种变换工艺,变换气产品中的CO干基摩尔含量均可以达到0.7%或更低,即变换深度从1.5%降至0.7%,对蒸汽消耗影响很小(小于1t/h)。

因此,针对干煤粉下行水激冷流程,可提高设计变换深度至0.7%,以提高有效气的利用率。

(2)以上述干煤粉对流废锅流程为例,由于煤气中H2O含量较低,为了提高变换深度,需连续补入中压蒸汽。以两段等温变换为例,经过计算,如果将出口变换气中CO干基摩尔含量从1.5%降至0.7%,需要多消耗13t/h的中压饱和蒸汽,对应的冷凝液汽提系统能耗也会增加。

同时由于出口换气中CO干基摩尔含量从1.5%降至0.7%,产H2量更多,原料煤耗量可从51.63t/h降至50.81t/h,节约原料煤0.82t/h。

按小时消耗对节省的原料煤和消耗的蒸汽进行折能综合比较,0.82t原料煤折合463kg标油小于13t中压蒸汽折合1144kg标油,而CO变换至1.5%的方案与变换至0.7%相比,虽然去下游低温甲醇洗、液氮洗的工艺气量和能耗也会略有增加,但远低于节约蒸汽的折能。因此,针对干煤粉对流废锅流程,不建议进一步提高变换深度,以避免高能耗,变换深度可维持1.5%。

2.4 气化加变换组合的比较

(1)针对变换来说,由于一段绝热+一段等温工艺的投资、能耗等均处于另外两种工艺之间,因此,气化加变换组合方案比较将研究全绝热和全等温变换工艺,与不同气化工艺进行组合比较。

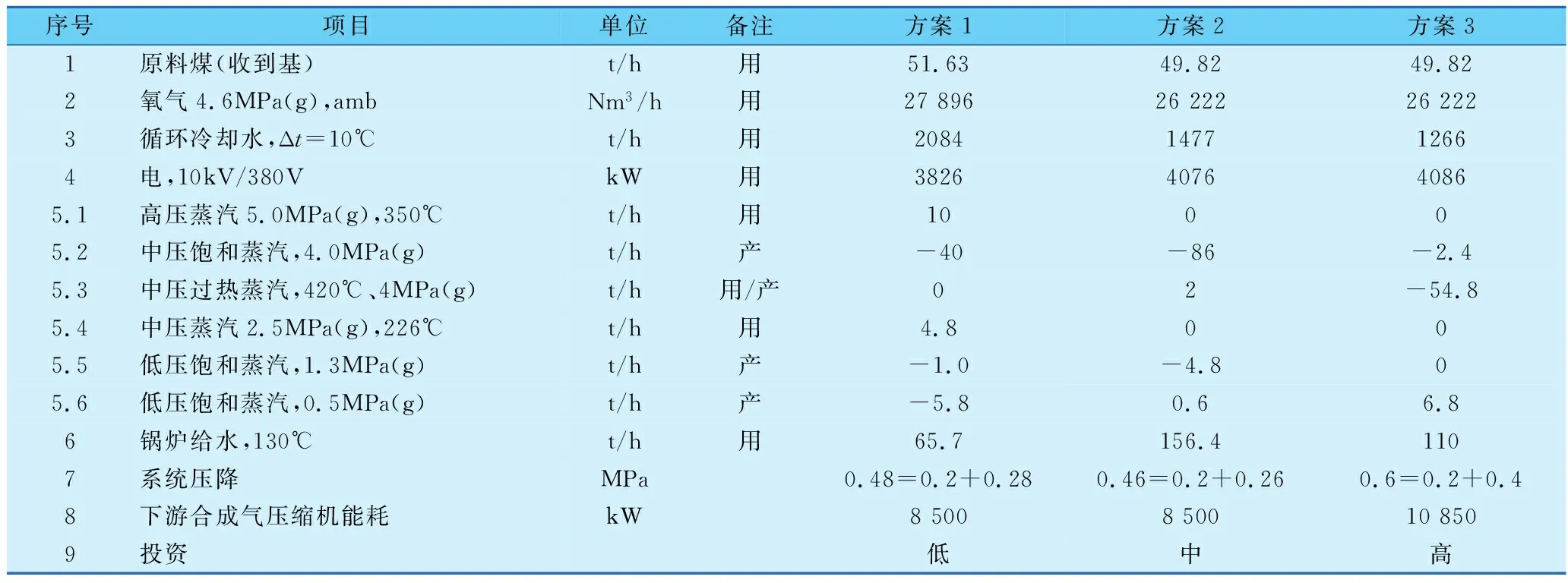

以下对3种组合工艺流程进行综合比较。方案1:干煤粉下行水激冷+两段等温变换;方案2:干煤粉对流废锅+两段等温变换;方案3:干煤粉对流废锅+四段绝热变换;3种方案的公用工程总消耗比较见表7。

表7 不同气化、变换组合工艺公用工程消耗对比

由上表比较可以看出,3种方案对应的煤耗、氧耗差别不大,采用等温变换压降低,对下游氨合成的合成气压缩机能耗降低很多。

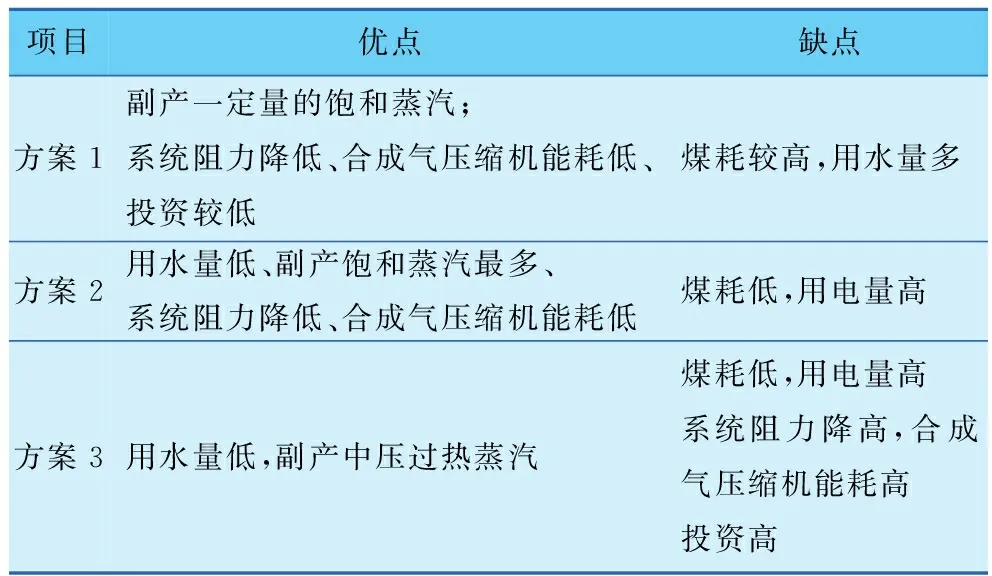

(2)几种组合方案的主要优缺点见表8。

表8 不同气化、变换组合工艺主要优缺点对比

从综合比较来看,变换工艺采用等温变换节能效果优势明显。在前几年国内项目中,受当时等温变换技术发展、专利技术引用等原因影响,绝大多数采用的是多段绝热变换工艺,能耗和投资都较高。

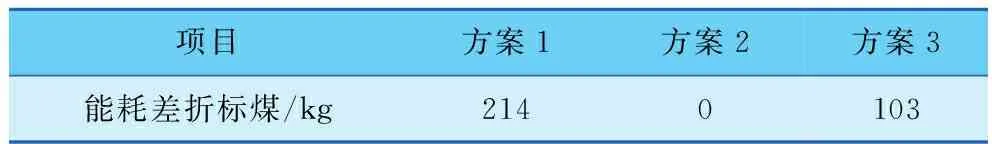

比较3个方案,其综合能耗计算如下:

方案1:气化+变换的能耗为:36.34GJ/t(NH3);方案2:气化+变换的能耗为:30.20GJ/t(NH3);方案3:气化+变换的能耗为:33.25GJ/t(NH3)。

(3)不同气化、变换组合工艺综合能耗对比见表9。

表9 不同气化、变换组合工艺综合能耗对比

经过计算,在能耗方面,方案2能耗最低;在投资方面,方案3投资最高,方案1投资最低。

3 氨合成压力选择

氨合成工艺路线的核心为氢气与氮气反应生成氨,该反应是放热、体积缩小的可逆反应,反应式如下:

△H0298=-46.22kJ/mol

反应同时需要高温、高压和催化剂的作用,在工业生产中,整个氨合成工艺参数的选择要综合考虑到氨净值、反应温度压力、催化剂、原料消耗、能量回收及设备投资等因素,为此,工艺方案的选择具有很强的技术经济性。

通常来说,反应压力越高,氨合成的转化率越高,氨净值也高,但对应的合成气压缩机功耗则会增加;反之,反应压力低,对应的冷冻功耗大,氨压缩机消耗高,同时这也与选定的催化剂在不同压力下的活性有关,因此合成压力的选取需综合考虑提高氨净值和节能等多种影响因素。

针对中大型合成氨装置(年产30万t及以上),普遍采用的是中、低压合成工艺中的合成回路,操作压力通常在13~16MPa之间,当合成氨装置年产100万t及以上时,氨合成的压力可提高至18~19MPa之间,合成压力最终由合成专利商和选定的催化剂等综合因素决定,一般来说,装置规模越大,选取的合成压力越高,综合经济性越好。

4 氨合成余热利用

根据项目的节能要求,在满足工艺装置要求的前提下,根据工艺余热品位不同,可分别用于副产蒸汽、加热锅炉给水或预热脱盐水和补充水、有机朗肯循环发电等,以实现能量供需和品位相匹配。

针对氨合成的余热,一般可以全部预热锅炉给水,也可以全部副产蒸汽或组合进行,主要由全厂蒸汽平衡配置和用户决定。

一般来说,如采用激冷加绝热变换工艺,合成的余热用于预热锅炉给水后送变换废锅/全厂锅炉统一生产过热蒸汽;如采用激冷加等温变换工艺,合成的余热和变换余热可以一起生产饱和中压蒸汽,蒸汽给装置自用或外送界区。

5 综合能耗

根据《高耗能行业重点领域能效标杆水平和基准水平(2021年版)》,以优质无烟块煤为原料的合成氨单位产品综合能耗标杆水平为1 100kgce/t,基准水平为1 350kgce/t;以非优质无烟块煤、型煤为原料的合成氨能效标杆水平为1 200kgce/t,基准水平为1 520kgce/t;以粉煤为原料的合成氨能效标杆水平为1 350kgce/t,基准水平为1 550kgce/t;以天然气为原料的合成氨能效标杆水平为1 000kgce/t,基准水平为1 200kgce/t。

截至2020年底,我国合成氨行业单位产品综合能耗优于标杆水平的产能约占7%,单位产品综合能耗低于基准水平的产能约占19%,同时根据合成氨行业节能降碳改造升级实施指南的要求,到2025年,合成氨行业单位产品综合能耗标杆水平以上产能比例达到15%,单位产品综合能耗基准水平以下产能基本清零,行业节能降碳效果显著,绿色低碳发展能力大幅增强。

6 结语

合成氨用途较为广泛,除用于生产氮肥和复合肥料以外,还是无机和有机化学工业的重要基础原料。合成氨行业规模化水平差异较大,不同企业综合能耗差异显著,主要存在能量转换效率偏低、余热利用不足等问题。通过气化和变换工艺耦合优化以及氨合成余热的综合利用,可以进一步实现合成氨行业节能降碳升级。