尿素装置蒸汽冷凝液污染问题的处置方案

2023-11-15袁彪

袁 彪

(中海石油华鹤煤化有限公司,黑龙江 鹤岗 154100)

中海石油华鹤煤化有限公司(以下简称“华鹤公司”)尿素装置设计规模为52万t/a尿素,其中,主工艺采用斯塔米卡邦2000+CO2汽提技术,将合成氨装置送来的液氨及二氧化碳制成96%浓度的尿液,送至造粒装置。造粒装置采用荷兰荷丰流化床造粒技术,将尿素装置来的熔融尿液造粒成2~4mm或5~8mm粒度的大颗粒尿素。装置于2015年9月投入生产运行。尿素装置生产运行过程中会产生大量的蒸汽冷凝液,自装置投产以来,蒸汽冷凝液出现过几次电导超标的情况,导致无法外送水处理装置回收,只能采取就地排放置换的方式,不仅浪费了水资源,增加了生产消耗,还影响了装置的正常生产。

1 蒸汽冷凝液系统

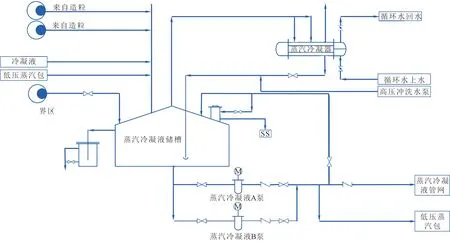

尿素装置蒸汽冷凝液系统中设置有蒸汽冷凝液储槽,设计容积为75m3,收集的蒸汽冷凝液分别来自:①低压蒸汽包的排放;②界区外来的补水(脱盐水/透平冷凝液);③装置区内蒸汽伴热管和蒸汽夹套冷凝液管线(收集至冷凝液收集器统一送至蒸汽冷凝液槽);④精馏塔循环加热器、一段蒸发加热器和二段蒸发加热器壳侧蒸汽冷凝液;⑤造粒装置的蒸汽冷凝液(主要为流化风和雾化风加热器疏水);⑥低压调温水和回流调温水高位槽排放。

蒸汽冷凝液回收总管插入蒸汽冷凝液槽液面以下,闪蒸出来的蒸汽进入蒸汽冷凝器冷凝。蒸汽冷凝液槽中央放空管闪蒸出来的蒸汽进入蒸汽冷凝器。蒸汽冷凝液槽设有溢流密封管和底部排放管进入尿素装置区地沟。蒸汽凝液系统流程见图1。

图1 蒸汽冷凝液系统流程

2 外部原因导致冷凝液污染的案例

尿素装置中蒸汽系统的压力等级分为4级,分别为高压蒸汽2.0MPa、中压蒸汽0.78MPa、低压蒸汽0.45MPa、减压蒸汽0.28MPa。

其中,高压蒸汽一部分是由合成氨装置的4.2MPa(g)等级蒸汽经过减压阀得来;另一部分自二氧化碳压缩机抽汽而来。中压蒸汽可由2.0MPa的高压蒸汽减压而来,或者经高压汽包液相减压闪蒸而来。低压蒸汽可由2.0MPa的高压蒸汽减压而来,或者经中压汽包液相减压闪蒸而来,最终进入蒸汽冷凝液槽。合成氨装置的4.2MPa蒸汽来自于华鹤公司锅炉装置产生的9.8MPa的高压蒸汽,为了防止腐蚀,锅炉装置定期要向除氧器中投加氨,目的是调节锅炉给水的pH值,使其保持在9~10之间。

槽内蒸汽冷凝液通过蒸汽冷凝液泵输送至:①低压蒸汽包,作为补水;②各楼层蒸汽冷凝液分配站;③出界区,送往水处理装置制备脱盐水;④高压冲洗水泵,作为冲洗水源;⑤低压吸收塔和常压吸收塔的顶部,作为吸收液;⑥低压调温水和回流调温水高位槽,作为补水。如果除氧器加入的氨与锅炉给水量未匹配好,也就是在加入过量氨的情况下,锅炉产生的高压蒸汽将会被污染,合成氨装置的4.2MPa的中压蒸汽及进入尿素界区的蒸汽也将会被污染,最终导致尿素装置蒸汽冷凝液污染,主要表现为蒸汽冷凝液槽外送冷凝液电导率上涨或超标,尿素高压蒸汽包、低压蒸汽包电导率上涨或超标。自2015年投产以来,尿素装置蒸汽冷凝液出现多次因系统外蒸汽污染导致系统内蒸汽冷凝液污染的情况。

3 内部原因导致冷凝液污染的案例

3.1 设备泄漏导致蒸汽冷凝液污染

3.1.1蒸汽冷凝器泄漏导致蒸汽冷凝液污染

蒸汽冷凝器是将进入蒸汽冷凝液储槽的蒸汽冷凝液中未冷凝的气相进行再次冷凝,达到蒸汽大部分冷凝的目的。尿素装置采用的是卧式列管式换热器,其中,蒸汽走壳侧,循环水走管侧,壳侧压力为常压,管侧压力为去除位差的循环水上水压力(在0.35MPa左右)。如果换热器列管出现泄漏的情况,循环水会经壳侧而进入蒸汽冷凝液储槽中,导致蒸汽冷凝液电导上升或超标。引起电导率上涨的主要原因为循环水中的氯离子,表现为蒸汽冷凝液外送电导先上涨,低压蒸汽包电导后上涨,高压蒸汽包电导后发生轻微上涨,水处理脱盐水工艺冷凝液电导率跟随尿素蒸汽冷凝液一同上涨,取样分析表明,蒸汽冷凝液中氯离子含量超标。2019年,尿素装置蒸汽冷凝液电导多次上涨,经过排查分析,判断为蒸汽冷凝器列管泄漏导致蒸汽冷凝液电导上涨,2021年对此换热器进行整体更换。

3.1.2低压甲铵冷凝液泄漏导致蒸汽冷凝液污染

低压甲铵冷凝器是将精馏塔气相经过吸收冷凝成甲铵液,经过高压甲铵泵循环送至高压系统,起到循环回收的作用,由于甲铵液容易结晶,低压甲铵冷凝液采用蒸汽冷凝液先经过循环水换热后,再进入低压甲铵冷凝器中进行冷凝,这部分蒸汽冷凝液称之为低压调温水(简称“低调水”)。低调水经低调水泵往复循环,对低压甲铵冷凝器进行换热,设置高位补液槽长期补入蒸汽冷凝液。低压甲铵冷凝器中工艺气走壳侧,蒸汽冷凝液走管侧,壳侧压力在0.3MPa左右。低压调温水泵出口压力在0.587MPa,进入低压甲铵冷凝器所处框架6楼、高度30m的位置,因此,管侧压力在0.287MPa以内。如果低压甲铵冷凝器发生泄漏,工艺气会进入到蒸汽冷凝液中,大量的氨气进入到水中,持续放热,长时间运行会导致低调水汽化,高位补液槽液位高溢流至蒸汽冷凝液中,导致蒸汽冷凝液瞬间被污染,主要表现在低调水电导会先上涨,后蒸汽冷凝液外送电导上涨,低压蒸汽包电导后上涨,高压蒸汽包电导后发生轻微上涨,水处理脱盐水工艺冷凝液跟随尿素蒸汽冷凝液一同上涨,取样分析蒸汽冷凝液中氨含量超标。2022年6月,尿素装置蒸汽冷凝液外送电导超标,对P06306泵导淋进行低压调温水取样,分析氨含量高达3 800mg/L。判断为低压甲铵冷凝器列管泄漏。对高压系统进行了封塔停车,对低压甲铵冷凝器列管进行了堵漏工作。

3.2 夹套伴热管泄漏导致蒸汽冷凝液污染

尿素装置设置多处夹套伴热管,其中,尿素熔融泵至造粒及回流管线都设置有夹套伴热,由于送造粒的尿素浓度在96%,温度在132℃,为了保证尿液不出现结晶的情况,对管线设置了夹套伴热,为了降低尿素中的缩二脲,采用尿素装置减压蒸汽作为夹套蒸汽的热源,尿素熔融泵出口压力在1.19MPa,减压蒸汽压力在0.28MPa,如果内部尿液管泄漏,尿液会进入到蒸汽系统中,主要表现为:低压蒸汽包电导先上涨,蒸汽冷凝液电导后上涨,高压蒸汽包电导后微涨。2017年,尿素装置低压蒸汽电导上涨、蒸汽冷凝液电导上涨,分析蒸汽冷凝液中氨含量超标,经过现场对尿素熔融泵夹套疏水取样分析,确认夹套管泄漏。

3.3 高压冲洗水阀门内漏导致蒸汽冷凝液污染

尿素装置在开停车过程中需要对高压系统进行打水,确认管线畅通,打水回水管线进入到蒸汽冷凝液槽中,如果高压系统各打水点有阀门内漏或者关闭不严,就会导致蒸汽冷凝液电导上涨,其主要表现与上述2.1.1表现一致,区别在于阀门内漏或者关闭不严,蒸汽冷凝液电导的变化相对较小一些。2022年,尿素装置高压系统高压洗涤器打水管线角阀出现过内漏,导致蒸汽冷凝液电导缓慢上涨。

4 蒸汽冷凝液污染的解决措施

(1)当蒸汽冷凝液被污染时,主要体现在蒸汽冷凝液泵出口电导率出现上涨的情况,当电导率上涨至10μs/cm时,要立即关闭蒸汽冷凝液泵出口调节阀,防止蒸汽冷凝液污染水处理脱盐水工艺冷凝液,开大蒸汽冷凝液补水对蒸汽冷凝液进行置换,及时排查蒸汽冷凝液电导上涨的原因并解决,在电导降低至10μs/cm以下并经过分析取样后,方可外送回收。

(2)如果判断因为界区外蒸汽污染导致系统内蒸汽冷凝液污染,要第一时间向调度汇报,并按照第(1)点所述的处理方式进行处理。

(3)如果判断因为蒸汽冷凝器泄漏导致蒸汽冷凝液污染,可联系设备人员在线检修换热器,此时需要切断蒸汽冷凝器循环水,蒸汽冷凝器会产生大量的蒸汽放空,现场作业需要戴好护耳器,检修人员打开设备两侧封头后,列管冒出蒸汽代表列管存在泄漏,对列管进行堵漏完成后,及时恢复循环水运行,正常操作过程中,严禁大幅度操作各换热器加热蒸汽,保证冷凝液稳定进入到蒸汽冷凝液槽中,减少不稳定蒸汽冷凝液闪蒸气对蒸汽冷凝器的冲击。

(4)如果判断为低压甲铵冷凝器泄漏,应第一时间安排装置停车,氨泄漏进水中,不仅对碳钢设备及管道腐蚀严重,且对换热效果造成极大影响,低压系统容易超压,严重时引起高压系统联锁停车。

(5)如果判断为夹套蒸汽泄漏,可分段进行查搜泄漏管线,并对泄漏段进行在线排放,待清洗造粒设备或者停车机会对夹套管线进行处理,如果泄漏段在尿素融熔泵出口,可进行倒泵处理泄漏点。

(6)如果判断为高压冲洗水系统角阀内漏或者关闭不严的情况,可将高压冲洗水回收切至事故池,待高压系统停车后对管线进行冲洗,再次关闭角阀后,如果还继续漏,待装置检修时对阀门进行研磨处理。

5 结语

尿素装置在正常生产运行时,蒸汽冷凝液如被污染,则无法外送,需要补充大量新鲜水进行置换,增加生产消耗;同时,蒸汽冷凝液被污染意味着蒸汽系统也被污染,会对系统所有蒸汽用户造成一定的腐蚀,给生产带来了隐患。因此,蒸汽冷凝液污染问题需要引起相关人员的高度重视。