高压甲铵泵入口增加甲铵升压泵简介

2014-07-31张青林

张青林

(国电赤峰化工有限公司,内蒙古 赤峰 024070)

国电赤峰化工有限公司30·52煤制尿素项目尿素系统采用传统的CO2汽提法生产工艺。由于低压循环吸收系统产生的甲铵液浓度低,致使高压甲铵泵出口压力低,进而造成高压系统合成反应紊乱而被迫停车。现将系统存在的问题及采取的措施介绍如下。

1 高压甲铵泵简介

我公司高压甲铵泵是由美国圣达因有限公司提供的HMP-3000型高压泵,为三轴两级离心泵,一个低速轴(2 960r/min),两个高速轴(9 997r/min)。轴套为滑动轴套,密封为动静环密封,低速轴与电机侧为迷宫式密封;密封形式,1级为双端面密封,2级为串联密封,密封介质为脱盐水(强制密封)。齿轮箱里低速轴为径向滑动轴承;高速轴轴向,1级为止推垫片,2级主推轴承为可倾瓦轴承,2级次推轴承为止推垫片。高速轴承油封为机械密封,叶片为8个开式叶片,呈90°;1级叶轮吸入口设有诱导轮,有利于吸入液体。高压甲铵泵技术参数见表1。

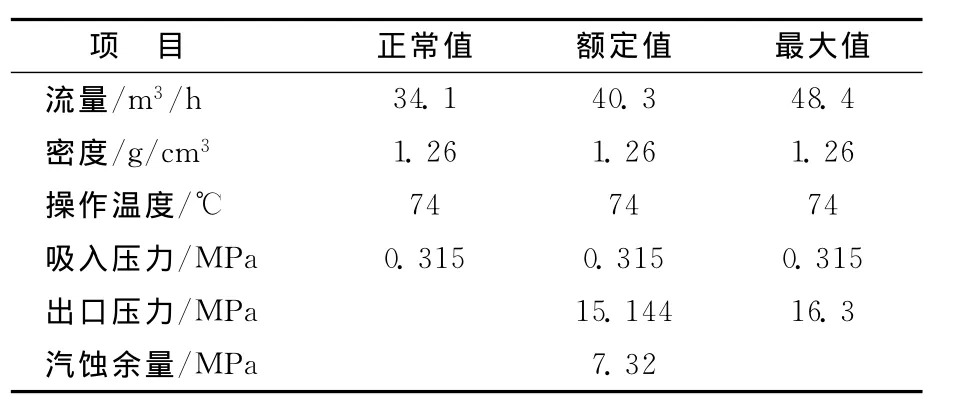

表1 高压甲铵泵技术参数

2 系统存在的问题

我公司高压甲铵泵共两台,原设计直接用高压甲铵泵抽取低压甲铵冷凝器内的液体,输送至高压洗涤器。在高压合成系统投料前,用脱盐水代替甲铵液,高压甲铵泵出口压力可达到12.5MPa;随着合成系统投料的不断进行,合成系统的压力逐渐增加,低压甲铵冷凝器溢流槽内的甲铵液逐渐增浓,高压甲铵泵出口压力也随之增加;当合成系统压力达到13.5MPa以上时,低压甲铵冷凝器溢流槽内的甲铵液密度增大至1.18g/cm3(设计值为1.26g/cm3)左右时,高压甲铵泵出口压力在13.5MPa,达不到设计值15.144MPa(对应的入口甲铵液密度为1.26g/cm3)。此时,高压甲铵泵打量出现波动,输送至高压洗涤器的甲铵液流量不稳定,导致合成反应不好,系统排放量增大,未反应的氨和二氧化碳不能回收到高压系统中,合成系统水碳比失调;最后,整个合成系统紊乱(系统状况见表2),系统超压,高压甲铵泵跳车,系统无法进一步开车而被迫停车。

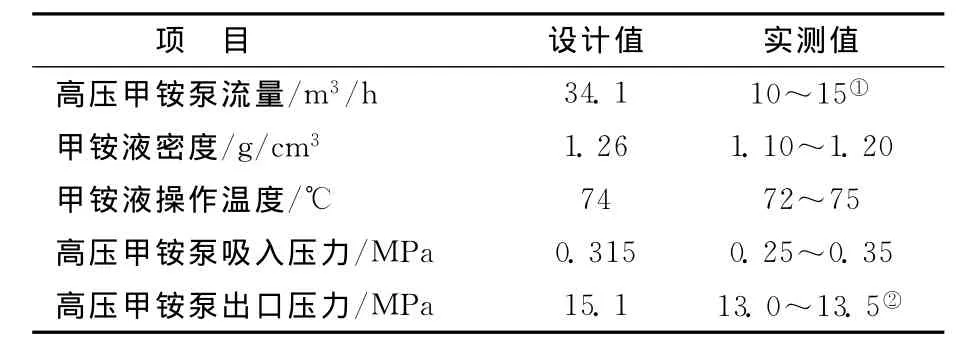

表2 系统状况

3 改造方案

根据系统开车时高压甲铵泵的打量情况,以及高压合成系统的状况,只有提高高压甲铵泵出口压力才能解决上述问题。通过对生产实际的分析及与同类厂家的沟通,决定在高压甲铵泵入口增加一台升压泵,以此提高其出口压力,从而实现甲铵液流量稳定,保证高压系统的水碳比平衡,确保整个合成系统反应正常。具体改造方案为,在高压甲铵泵入口主管上增加一台75kW、出口压力3.0MPa、转数2 960r/min的升压泵,确保高压甲铵泵出口压力可提至15.0MPa以上;同时,升压泵设有副线,主、副管线可以通过切断阀实现切换,如图1所示。

图1 增设甲铵升压泵后系统流程示意

4 改造效果及存在的缺陷

4.1 改造后系统运行状态

2012年9月高压甲铵泵入口增加一台离心式甲铵升压泵。在合成系统投料前,关闭甲铵升压泵的副线阀,全开甲铵升压泵的出入口阀,先启动甲铵升压泵打循环,用变频器调节其转速在2 000r/min时,控制甲铵升压泵出口压力在1.5MPa之内,再启动高压甲铵泵打循环;当高压合成系统投料时,逐渐关小高压甲铵泵出口副线调节阀,当关至最小调节量2%时,高压甲铵泵出口压力为13.0MPa;随着高压系统压力的提高,逐渐用变频器调节甲铵升压泵的转速,当高压合成系统压力达到13.8~14.5MPa时,甲铵升压泵的转速为2 500r/min,甲铵升压泵出口压力为2.5MPa,高压甲铵泵出口压力为15.0MPa。如此一来,甲铵液流量稳定,系统排放量小,保证高压系统的水碳比平衡,确保整个高压合成系统反应正常。改造后系统运行参数见表3。

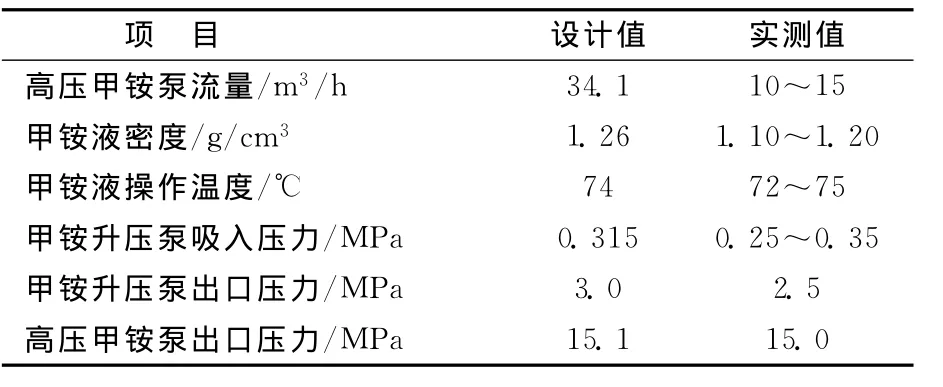

表3 增设升压泵后系统运行参数

4.2 改造后存在的缺陷

增加升压泵后,效果很好。而由于改变了原设计要求,高压甲铵泵的密封系统损坏大,不利于生产维护。增加升压泵后,短期内解决了系统压力、流量等工艺方面的问题,但操作、维修非常不便,维修成本和故障率也随之增高。此外,高压甲铵泵一、二级密封水压力提高,密封腔压力也随之提高,这与高压甲铵泵机械密封设计压力不符。机械密封长期在高负荷工况下运行,存在着巨大的安全隐患!机械密封寿命大大缩短,所以改造效果还有待于进一步观察。

通过在高压甲铵泵入口增加升压泵来提高高压甲铵泵出口压力,以此来满足高压系统所需甲铵液的量,从而实现了尿素合成系统的稳定操作。但从存在的缺陷来看,还没有彻底解决高压甲铵泵输液问题;或从高压甲铵泵本体寻求解决方法更好些,这还有待于进一步探讨和研究。