两柱掩护式液压支架有限元仿真及优化研究

2023-11-15井庆贺张洪清王明堂杨宏光刘晋升

曹 伟,井庆贺,滕 飞,张洪清,邱 洋,王明堂,杨宏光,刘晋升

(1.沈阳天安科技股份有限公司,辽宁 沈抚示范区 113122; 2.扎赉诺尔煤业有限责任公司,内蒙古 呼伦贝尔 021410)

两柱掩护式液压支架作为综采工作面常用技术设备,由于其在应用中存在受力复杂、载荷变化大、工作环境恶劣等特征,使得两柱掩护式液压支架在实际生产工作中极易出现损坏、倒架等情况,严重威胁人员、设备安全,影响煤矿正常生产进程[1-3]。据此,对两柱掩护式液压支架进行有限元仿真分析,进而根据分析结果中存在的受力薄弱点,提出针对性结构优化方案,对后续两柱掩护式液压支架结构改进将有着一定的理论参考价值。

1 两柱掩护式液压支架有限元模型构建

ZY10000/19/38型两柱掩护式液压支架的中心距为1.75 m,推移步距为800 mm,过煤量300万t,能较好满足煤矿现场使用要求。故在柜液压支架进行有限元模型构建时采用SolidWorks软件建立其三维模型,然后将三维几何模型导入到有限元分析软件中,最后开展有限元仿真分析。此过程在三维几何软件采用Pro/E软件,有限元分析软件采用ANSYS软件,2种软件之间可实现无缝导入,保障模型构建及导入分析效果。

在三维几何模型导入后,需要通过ANSYS软件对模型进行材料属性设置和网格划分。其中材料属性设置是根据两组掩护式液压支架材料属性特征,在ANSYS材料库中选用对应属性材料。综合考虑后选用Q690和Q550材料作为主体材料。其中Q690材料的抗拉强度、屈服强度分别为770~940 MPa、690 MPa;Q550材料的抗拉强度、屈服强度分别为670~830 MPa、550 MPa。

网格划分则是选用Solid45单元,在保障模型精度的情况下,尽可能选用较为适合的网格尺寸,保障模型计算的效率及效果[4-7]。在实施多次网格划分对比试验后,最终确定网格尺寸为50 mm。最后,由于液压支架整体结构较为复杂,所以在实际模型网格划分方法选择中只能够使用自由网格划分方法,所划分出的网格划分模型如图1所示。

图1 两柱掩护式液压支架网格划分模型Fig.1 Meshing partitioning model of two-column shield hydraulic support

从液压支架所有工况中选取3种较为恶劣的组合工况,具体工况条件及仿真条件如下。

(1)顶梁偏心底座两端载荷工况。顶梁处垫块加载水平至顶梁中心线左侧,具体垫块长度、宽度及高度为2 000 mm×150 mm×50 mm;底座垫块对称加载至底座中心线两侧,具体垫块长度、宽度以及高度为2 000 mm×150 mm×50 mm。

(2)顶梁扭转底座两端载荷工况。顶梁处垫块与顶梁中心线加载垂直加载至顶梁左右两侧,其中左侧垫块长度、宽度以及高度为300 mm×150 mm×50 mm,右侧长度、宽度以及高度为2 000 mm×150 mm×50 mm;底座垫块对称加载至底座中心线两侧,具体垫块长度、宽度以及高度为2 000 mm×150 mm×50 mm。

(3)顶梁偏心底座扭转载荷工况。顶梁垫块加载指顶梁中心线左侧,具体垫块长度、宽度以及高度为2 000 mm×150 mm×50 mm;底座处垫块加载至底座左右两侧,其中左侧垫块长度、宽度以及高度为300 mm×150 mm×50 mm,右侧长度、宽度以及高度为2 000 mm×150 mm×50 mm。

2 两柱掩护式液压支架有限元仿真分析

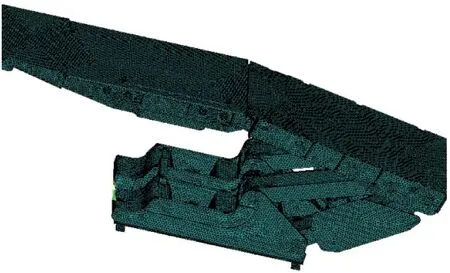

2.1 顶梁偏心底座两端载荷

顶梁偏心底座两端载荷工况下液压支架等效应力云图如图2所示。在顶梁偏心底座两端载荷工况下,两柱掩护式液压支架所承受的最大等效应力为853.89 MPa,最大应力点位于液压支架顶梁和顶梁与垫块相互接触区域,相关位置的应力集中问题较为严重,需要对其进行结构优化。

图2 顶梁偏心底座两端载荷工况下液压 支架等效应力云图Fig.2 Equivalent stress cloud diagram of hydraulic support under load conditions at both ends of eccentric base with top beam

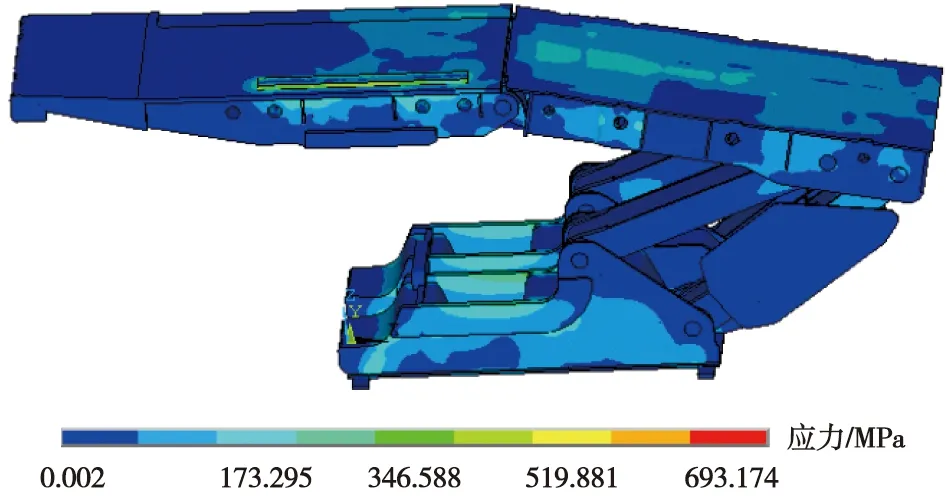

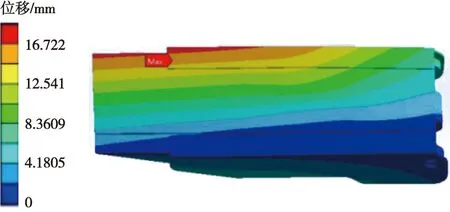

顶梁偏心底座两端载荷工况下液压支架等效位移云图如图3所示。在顶梁偏心底座两端载荷工况下,两柱掩护式液压支架所承受的最大等效位移为34.905 mm,最大位移点位于液压支架顶梁区域。此外液压支架掩护梁和连杆所承受的位移也相对较大,最大等效位移分别为22.929、12.173 mm。总体来说,在顶梁偏心底座两端载荷工况下,液压支架位移由大到下依次为顶梁、掩护梁、连杆、底座,而应力应力分布由大到小依次为顶梁、掩护梁、连杆、底座,说明位移分布区域与应力分布区域大致相同。

图3 顶梁偏心底座两端载荷工况下液压支架 等效位移云图Fig.3 Equivalent displacement cloud diagram of hydraulic support under load conditions at both ends of eccentric base with top beam

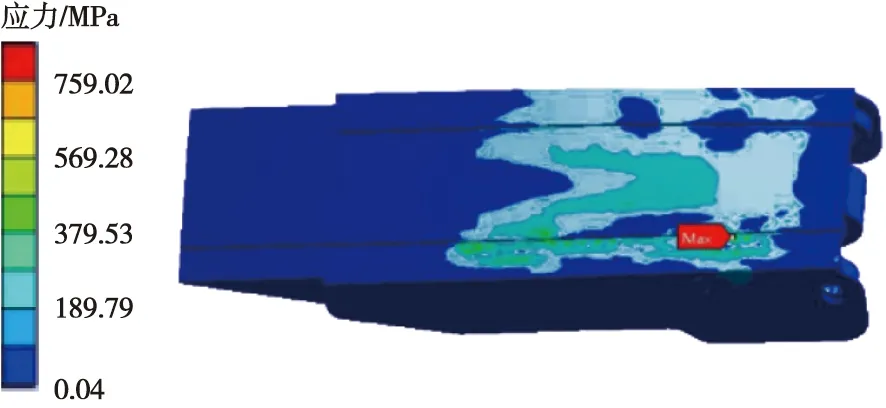

顶梁偏心底座两端载荷工况下液压支架顶梁应力云图和顶梁位移云图分别如图4、图5所示。顶梁偏心底座两端载荷工况下液压支架掩护梁最大应力为569.28 MPa、最大位移为18.812 mm,分别位于液压支架掩护梁前中部筋板区域和液压支架掩护梁右侧护板区域。

图4 顶梁偏心底座两端载荷工况下液压 支架顶梁应力云图Fig.4 Stress cloud diagram of hydraulic support top beam under load condition at both ends of eccentric base of top beam

图5 顶梁偏心底座两端载荷工况下液压支架 顶梁位移云图Fig.5 Displacement cloud diagram of top beam of hydraulic support under load condition at both ends of eccentric base of top beam

顶梁偏心底座两端载荷工况下液压支架连杆最大应力为284.66 MPa、最大位移为6.270 7 mm,均位于液压支架右前连杆与掩护梁连接销孔区域。

顶梁偏心底座两端载荷工况下液压支架底座最大应力为94.916 MPa、最大位移为1.191 9 mm,分别位于液压支架底座与垫块接触区域和液压支架底座与立柱连接区域。

总体来说,在顶梁偏心底座两端载荷工况下,两柱掩护式液压支架的顶梁应力最大,主要应力集中在液压支架顶梁与垫块接触区域,对应的最大应力为853.89 MPa;其次为掩护梁,对应的最大应力为569.28 MPa;其他部件所承受的应力值较小,实际应力分布呈现出由上及下依次递减的特征。

2.2 顶梁扭转底座两端载荷

两柱掩护式液压支架在顶梁扭转底座两端载荷工况下的仿真分析过程与顶梁偏心底座两端载荷工况下的仿真分析过程基本一致,以下将直接说明分析结果。

在顶梁扭转底座两端载荷工况下,两柱掩护式液压支架所承受的最大等效应力值为882.263 MPa,最大应力点位于液压支架顶梁与垫块相互接触位置,相关位置的应力集中问题较为严重,需要对其进行结构优化。

在顶梁扭转底座两端载荷工况下,两柱掩护式液压支架所承受的最大等效位移值为18.969 mm,最大位移点位于液压支架顶梁左端中部位置。顶梁偏心底座两端载荷工况下液压支架顶梁最大应力为882.263 MPa、最大位移为18.969 mm,分别位于液压支架顶梁和顶梁与垫块相互接触区域和液压支架顶梁左端中部位置。

顶梁偏心底座两端载荷工况下液压支架掩护梁最大应力为311.18 MPa、最大位移为4.500 5 mm,分别位于液压支架掩护梁侧护板区域和液压支架掩护梁与右前连杆连接销孔区域。

顶梁偏心底座两端载荷工况下液压支架连杆最大应力为276.13 MPa、最大位移为3.264 1 mm,均位于液压支架右前连杆与掩护梁连接销孔区域。

顶梁偏心底座两端载荷工况下液压支架底座最大应力777.85 MPa、最大位移为6.750 7 mm,分别位于液压支架底座过桥区域和液压支架底座右前侧区域。

总体来说,在顶梁偏心底座两端载荷工况下,两柱掩护式液压支架的顶梁应力最大,主要应力集中在液压支架顶梁与垫块接触区域,对应的最大应力分别为882.263 MPa,其次为底座,对应的最大应力为777.85 MPa,其他部件所承受的应力值较小,实际应力分布呈现出由上下到中间依次递减的特征。

2.3 顶梁偏心底座扭转载荷

在顶梁偏心底座扭转载荷工况下,两柱掩护式液压支架所承受的最大等效应力为866.78 MPa,最大应力点位于液压支架顶梁左后端销孔区域,相关位置的应力集中问题较为严重,需要对其进行结构优化。

在顶梁偏心底座扭转载荷工况下,两柱掩护式液压支架所承受的最大等效位移为65.177 mm,最大位移点位于液压支架顶梁右端中部位置。顶梁偏心底座两端载荷工况下液压支架顶梁最大应力为866.78 MPa、最大位移为65.177 mm,分别位于液压支架顶梁左后端销孔区域和液压支架顶梁右端中部位置。

顶梁偏心底座两端载荷工况下液压支架掩护梁最大应力为738.141 MPa、最大位移为43.951 mm,分别位于掩护梁后端与主筋相接触区域和液压支架掩护梁与两柱掩护式液压支架掩护梁右前端区域。

顶梁偏心底座两端载荷工况下液压支架连杆最大应力为276.13 MPa、最大位移为26.89 mm,均位于液压支架右连杆与掩护梁连接销孔区域。

顶梁偏心底座两端载荷工况下液压支架底座最大应力726.16 MPa、最大位移为14.324 mm,分别位于液压支架底座过桥区域和液压支架底座右前侧区域。

总体来说,在顶梁偏心底座两端载荷工况下,两柱掩护式液压支架的顶梁应力最大,主要应力集中在液压支架顶梁左后端销孔区域,对应的最大应力为866.78 MPa,其次为底座和掩护梁,对应的最大应力分别为726.16、738.141 MPa,其他部件所承受的应力值较小,实际应力分布呈现出由上下到中间依次递减的特征。

3 两柱掩护式液压支架结构优化分析

通过有限元分析可知,两柱掩护式液压支架在各工况条件下均存在一定的应力集中情况,为保障液压支架的使用安全性,应对液压支架受力集中区域进行有效结构优化。

具体优化过程中,结合仿真分析结果,分别将液压支架顶梁两端中部区域、掩护梁后端区域以及底座前端区域分别设置加筋板,并将加筋板的厚度设置为30 mm。

为进一步确认节后优化后两柱掩护式液压支架应力分布情况,还需要采用有限元分析方法进行结构优化后液压支架仿真分析,具体分析结果如下:

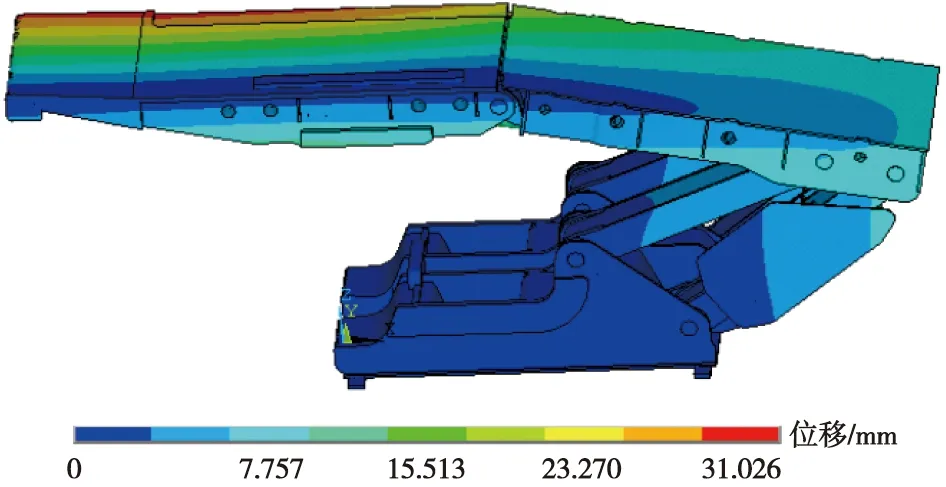

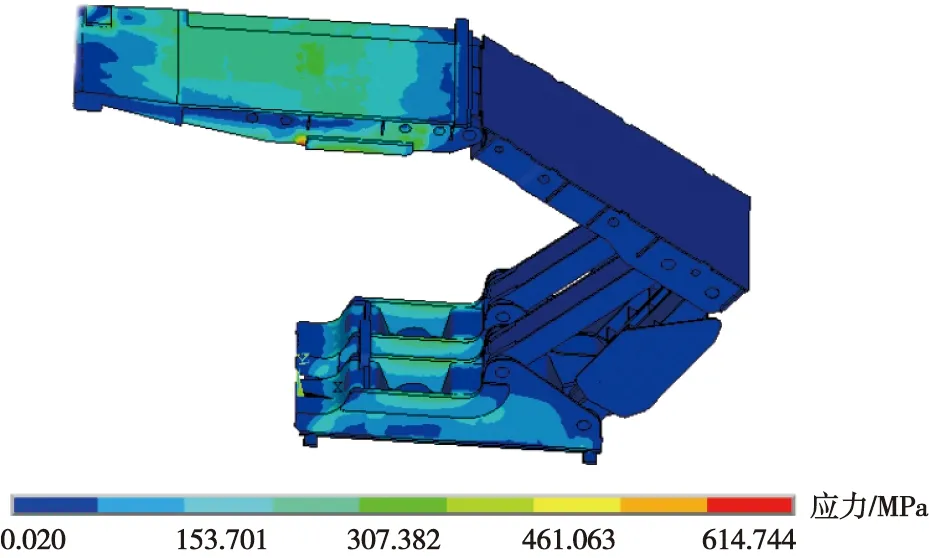

顶梁扭转底座两端载荷工况下结构优化后等效应力分布云图如图6所示。

图6 顶梁扭转底座两端载荷工况下结构优化后 等效应力分布云图Fig.6 Equivalent stress distribution cloud diagram after structural optimization under load conditions at both ends of torsional base of top beam

在顶梁扭转底座两端载荷工况条件下,结构优化后两柱掩护式液压支架所承受的最大应力值为691.584 MPa,相较于优化前的882.263 MPa,下降190.715 MPa。最大应力点位于液压支架顶梁区域,与优化前大致相同,其他区域应力集中问题虽然也有所改善,但改善幅度较小。

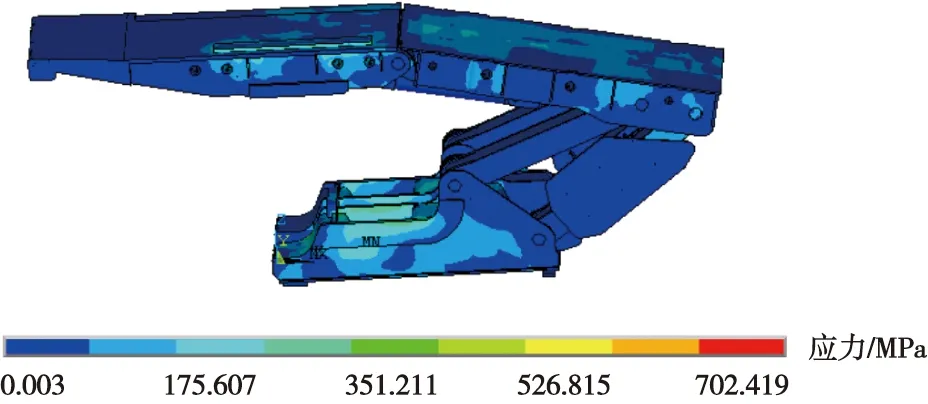

顶梁偏心底座扭转载荷工况下结构优化后等效应力分布云图如图7所示。在顶梁偏心底座扭转载荷工况条件下,结构优化后两柱掩护式液压支架所承受的最大应力值为790.221 MPa,相较于优化前的866.78 MPa,下降76.559 MPa。最大应力点位于液压支架底座前端箱体内筋板区域。另外,其他部分应力集中情况也有着较大改善,其中顶梁最大应力由866.78 MPa下降至605.943 MPa;掩护梁最大应力由426.531 MPa下降至311.61 MPa;后连杆最大应力由304.913 MPa下降至195.453 MPa;底座前端箱体最大应力由760.831 MPa下降至500 MPa。

图7 顶梁偏心底座扭转载荷工况下结构优化后 等效应力分布云图Fig.7 Equivalent stress distribution cloud diagram after structural optimization under torsional load condition of eccentric base with top beam

总体来说,相较于结构优化前,优化后两柱掩护式液压支架所承受应力分布得到有效改善,其中在顶梁偏心底座扭转载荷工况下的改善更为明显,说明结构优化方案较为有效。

4 液压支架结构优化方案的工程应用

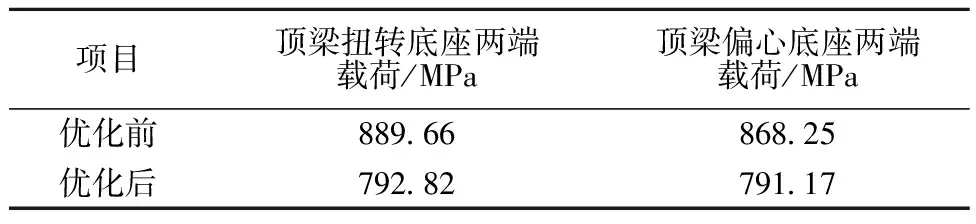

通过有限元分析初步验证结构优化方案有效性以后,还需要通过工程应用分析对结构优化方案实施进一步验证。具体应用中,需要根据结构优化方案对现有两柱掩护式液压支架进行结构调整,进而将调整后的液压支架应用于工程实践,以实践来发现和解决液压支架结构优化方案中存在的问题。应用过程中,需要采用专业传感器设备对结构优化后液压支架进行数据采集,并将采集数据与现有液压支架数据进行匹配对比,确认结构优化方案的应用成效。同时,为实现安全生产等目标,需要安排专人对液压支架数据进行统计分析,根据数据信息制作趋势图,确保问题的及时发现和处理。最终根据工程应用结果发现,结构优化后液压支架的总体工作性能和安全性、稳定性均得到有效提升(表1),证明此优化方案较为科学合理,可在后续两柱掩护式液压支架结构优化过程中进行参考应用。

表1 液压支架结构优化前后性能对比Tab.1 Performance comparison of hydraulic support before and after structure optimization

5 结语

综上所述,本文基于有限元分析方法对两柱掩护式液压支架进行仿真分析,进而确认液压支架存在较为严重的应力集中情况,不利于保障液压支架的使用稳定性和安全性。对此,研究中结合仿真分析结果,提出一种两柱掩护式液压支架结构优化方案,此方案在经过有限元分析和工程应用分析验证后,确认其有效性,可进行相应的参考及应用。