锦丘煤矿膏体充填开采技术研究

2023-11-15种化省

种化省,陈 曦

(1.滕州郭庄矿业有限责任公司 锦丘煤矿,山东 枣庄 277515; 2.太原理工大学 安全与应急管理工程学院,山西 太原 030024)

目前我国的煤炭开采活动主要采用全部垮落法处理采空区,煤层采空后顶板自然垮落进采空区,将形成大范围的地表沉陷区,影响地下水系统、地表建筑及交通系统,同时采出的煤矸石会造成环境污染[1-3]。为解决传统垮落法采煤引起的地表沉陷及环境污染问题,解放“三下”压覆煤炭资源,我国采矿专家学者研究提出了充填开采技术[4-6]。充填开采技术是将矸石、粉煤灰及膏体等充填材料充填至开采形成的采空区以控制顶板下沉空间。通过充填开采有效控制地表下沉量,提高“三下”压煤资源回收率,同时可实现矸石不升井,降低矸石山对环境的污染。目前充填采煤技术已成为协调煤炭开采活动与环境保护最有效的技术途径之一,同时国家能源“十二五”规划针对煤炭资源的安全高效开发也提出:积极推广保水开采、充填开采等先进技术,实施采煤沉陷区综合治理[7]。

本文基于锦丘矿162-1采区地质条件,研究采用膏体充填开采技术控制开采地表沉陷,解放建筑物下煤炭资源压覆问题。通过理论分析确定地表沉陷的关键影响因素和覆岩稳定性判据,利用数值模拟研究膏体充填开采对地表沉陷的控制情况,最终通过地表沉陷观测验证技术的应用效果。

1 工程背景

锦丘矿162-1采区位于井田西南部,开采16号煤层,煤层平均厚度1.3 m,采区内可采储量约117.8万 t。地表地形平坦,上方有村庄和学校,采区内没有浅表水体。162-1采区煤炭储量主要分布于地表建筑物下方,由于煤层可采厚度较小,进行村庄搬迁在经济效益上不可行,但留设煤柱对于储量比较贫乏的锦丘煤矿同样不可行,所以必须进行村庄及建筑物下压煤开采。同时考虑到矿井的生产技术条件,考虑采用膏体充填开采技术进行建筑物下压煤开采。

2 充填开采地表沉陷理论分析

不同于传统垮落法开采,膏体充填开采具有顶板下沉仅出现在采面煤壁前方和支架控顶区的特点,由于膏体充填材料的支承作用限制了采空区顶板的移动下沉空间,顶板岩层的完整性较好,采空区上方仅出现弯曲带和裂隙带。因此,可以通过计算采空上方顶板岩层的变形量来预测采用膏体充填开采后地表沉陷数值。

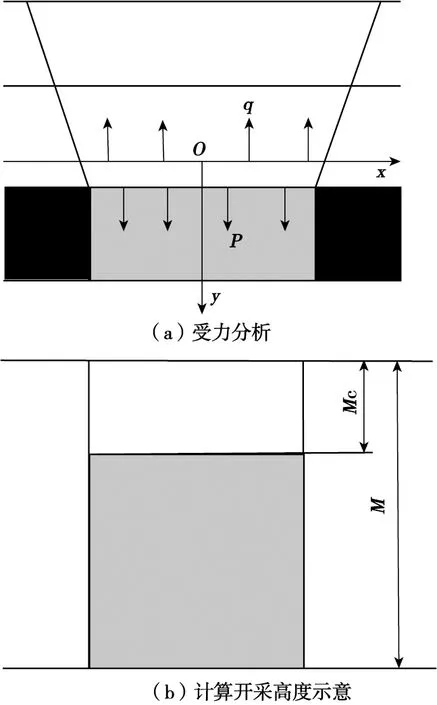

由于采空区上覆岩层的载荷可通过顶板均匀的传递于充填体顶界面,因此使用弹性梁的基本假设对膏体充填开采的顶板受力进行分析,建立膏体充填开采顶板受力分析模型如图1所示。

图1 膏体充填开采顶板力学分析模型Fig.1 Mechanical analysis model of roof in paste filling mining

2.1 膏体充填开采地表沉陷基本方程

充填开采控制地表沉陷的关键是控制采空区上方的直接顶及基本顶,从而控制其上覆直至地表的岩层移动下沉,地表沉陷量是检验岩层的控制效果直观反映。在不考虑岩石碎涨系数时,则顶板岩层的下沉量y与顶板载荷q、充填材料对顶板的支承力p三者之间满足如下方程。

(1)

式中,E为顶板岩石的弹性模量;I为顶板岩层的惯性矩;y为顶板岩层的下沉量;p为充填材料的支承力;q为顶板承受载荷。

采用充填开采时下位顶板岩层的挠曲方程可表示为:

y=

(2)

式中,M为煤层实际厚度;hm为充填前的顶底板移近量;hq为充填欠接顶量;hy为充填体的压缩量;q为岩梁载荷;β为特征系数;E为顶板岩梁的弹性模量;y为顶板挠度;kt为充填体对顶板的支承力系数;ε为充填体的压缩率。

由式(2)可知,y|x=0=Wmax,Wmax为顶板岩层最大下沉值,可表述为:

Wmax=Mc

(3)

式中,Mc为膏体充填开采的计算开采高度,如图1(b)所示。

2.2 采空区覆岩稳定性判据

在进行膏体充填开采时,假设充填膏体量等于采出煤炭量,则能够保证采空区上方岩层不发生变形。但在实际充填工作中,受控顶围岩提前下沉和充填工艺等问题影响,不可能实现完全充填采空空间。因此把充填开采过程当做开采计算采厚的煤层(图1(b))。基于此,可得出膏体充填开采的覆岩稳定性判据为:

(4)

式中,Mmax为保护地表建筑允许的最大开采高度。

当充填材料充填入采空区内,充填体可为顶板岩层提供支承力,同时减小了顶板下沉空间,进而限制了顶板下沉量,从而控制上覆岩层的运移和降低地表开采沉陷程度。在充填完成后,充填体会在上覆岩层的载荷下发生压缩变形,充填体的抗变形刚度是影响上覆岩层下沉的关键因素。因此,为获得更好的充填开采控制地表沉陷效果,需重点关注如何减小充填前顶板下沉量和欠接顶空间,以及增大充填体的刚度。

2.3 地表沉陷关键影响因素

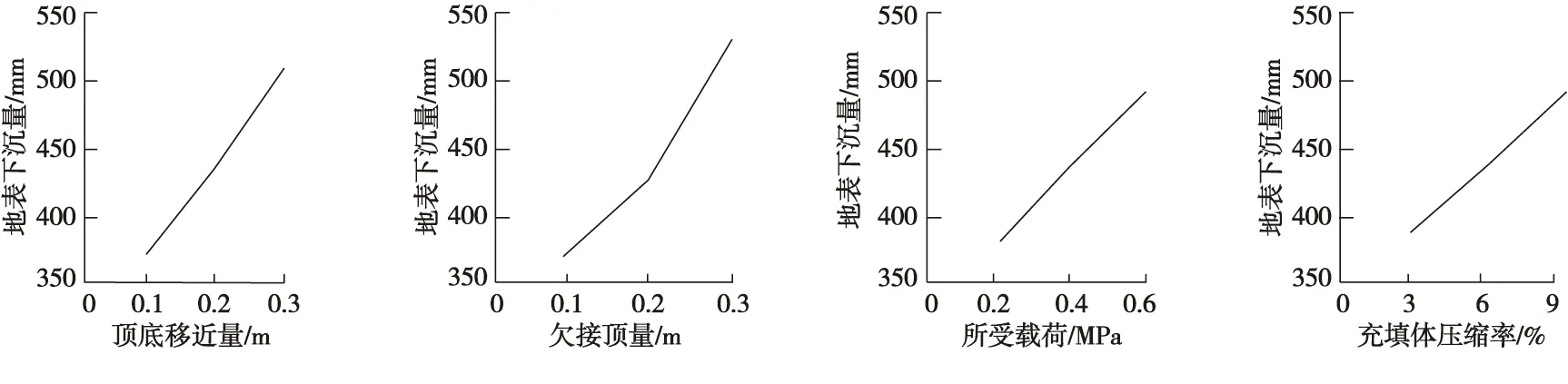

根据上述可知,所承受载荷、充填欠接顶量、充填前顶板下沉量、充填体的压缩率是影响膏体充填开采过程中采空区上方顶板岩层下沉量的主要因素。为研究分析4个影响因素对顶板下沉的影响显著程度,选用对口正交表设计正交方案,然后将方案中的4个影响因素的参数代入式(2)进行计算,然后对计算结果进行极差计算,从而分别确定4个因素对顶板下沉的影响显著程度。极差数值越大,影响显著程度越高。各因素同顶板岩层下沉量的极差分析如图2所示。

由图2可知,充填前的顶底移近量变化引起的地表下沉量曲线的波动最显著,表明充填前的顶底移近量是影响地表下沉的主要因素;充填欠接顶量波动幅度次之,为次要因素。因此,在膏体充填开采现场施工过程中,应重视顶板控制工作,提高充填率,减小欠顶空间,保证充填接顶效果。并且需保证充填体的强度及刚度,以快速固结提供支承力,通过膏体充填开采更好的降低地表沉陷。

图2 影响因素变化同地表下沉的极差分析Fig.2 Range analysis between changes in influence factors and surface subsidence

3 不同欠顶率地表沉陷数值模拟

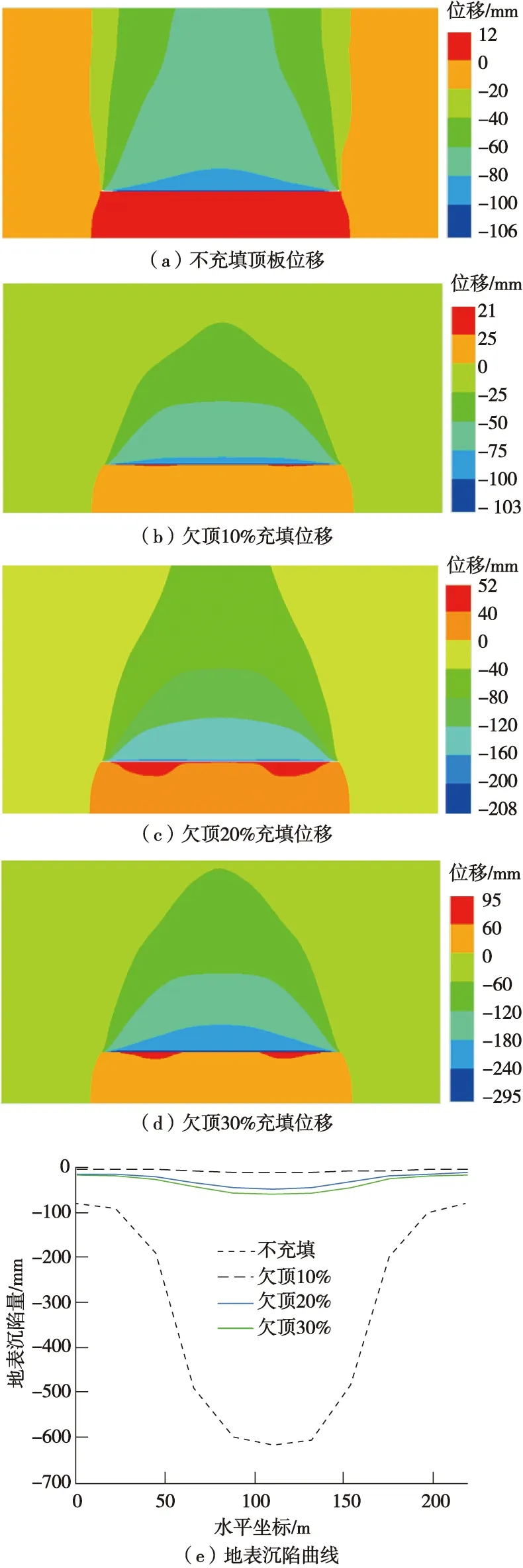

为验证膏体充填开采对地表开采沉陷的控制效果,同时研究不同欠顶率对地表沉陷控制效果的影响,构建了膏体充填开采数值模型,分别模拟了不充填、欠顶10%、欠顶20%和欠顶30%共4种条件下地表沉陷情况,模拟结果如图3所示。

从图3可以看出,当不充填、采用全部垮落法控制顶板时,采空区上方岩层整体发生下沉位移,开采扰动波及至地表,地表最大下沉量达617 mm;当膏体充填开采的欠顶率达到10%时,采空区顶板下沉空间较小,开采扰动未波及至地表,地表下沉量较小,仅为11 mm;随着欠顶率的增大至30%,地表下沉量逐渐增至60 mm,表明欠顶率是影响充填开采控制地表沉陷效果的关键影响因素,需在充填开采过程中减小欠顶空间。

4 膏体充填开采工艺流程

4.1 采煤工艺

结合162-1采区地质赋存情况及现场生产条件,提出采用高档普采技术进行煤层开采,通过充填法控制采空区顶板。通过支撤单体柱控顶,最小控顶距为3.95 m(3排单体柱),最大控顶距7.55 m(6排单体柱),单体柱间距为0.85 m,单体柱排距为1.2 m。

(1)落煤。双滚筒采煤机沿顶板双向割煤,滚筒截深0.6 m。前滚筒割顶煤,后滚筒割底煤,每循环割1刀。采用斜切进刀方式,进刀长度为30 m。

(2)装煤。采煤机自行装煤,刮板输送机配合装煤。

(3)运煤。用刮板输送机运煤,经过转载机转运至胶带输送机。

(4)支护。通过单体液压支柱支护顶板。

(5)采空区顶板控制。采用膏体充填法控制采空区顶板。

4.2 充填工艺

完成采煤工艺流程的6个作业循环后,在达到最大控顶距7.55 m时,开始进入膏体充填工艺。

(1)充填准备。采面回采至达到最大控顶距离后,将膏体充填的管道布置在侧排和次侧排煤柱之间的间隙内,充填模板布置于中间巷道采空区侧附近。采用分段回柱填筑方式,根据“见五填二,自下而上”的顺序开始填筑,每段的填筑长度为10~15 m。在充填模板外侧用单体柱进行固定避免模板倾倒。单体柱的间距不大于0.3 m,初撑力不小于50 kN。每完成1个充填周期,拆卸上一周期的模板和塑料彩布,回收用于下一充填周期。塑料彩布每3个循环进行更换,模板可随时更换。

图3 膏体充填开采地表沉陷模拟结果Fig.3 Simulation results of surface subsidence in paste filling mining

(2)检查准备。进行井上井下的检查以及联系确认,保证系统正常和设备完好后,才能开展下一步工作。

(3)管道充水。安排专人查看充填管末端处的出水情况,观察到出水后报告充填站,充水的目的是润管,从而降低充填料泵送时的水分流失。

(4)灰浆推水。在泵送充填膏体料浆之前,先用清管器把清洁球装进充填管道内,再启动充填泵,清洁球可将清水与料浆隔开,清水经充填管道和排水管道排入矿区沉淀池,当发现清洁球从管道中排出后,通过液压开关阀控制充填管道把充填料浆充填进模板中。

(5)膏体推灰浆。当计量好的砂浆泵出后,把矸石膏体放入料斗连续泵送。

(6)灰浆推膏体。当泵送充填料浆填充满模板后,把粉煤灰砂浆放进缓冲斗中,通过粉煤灰砂浆把灰斗内的膏体全部推入充填管道,隔离开后续冲洗水和膏体,避免浆液离析导致堵管。

(7)水推灰浆。模板充填完成后,需要清洗充填管道,避免残留浆料堵塞管道。因此,应在泵送砂浆前注入清水,并在泵入充料浆后用清水冲洗管道。

(8)工作结束后,报告控制室。

5 地表沉陷情况

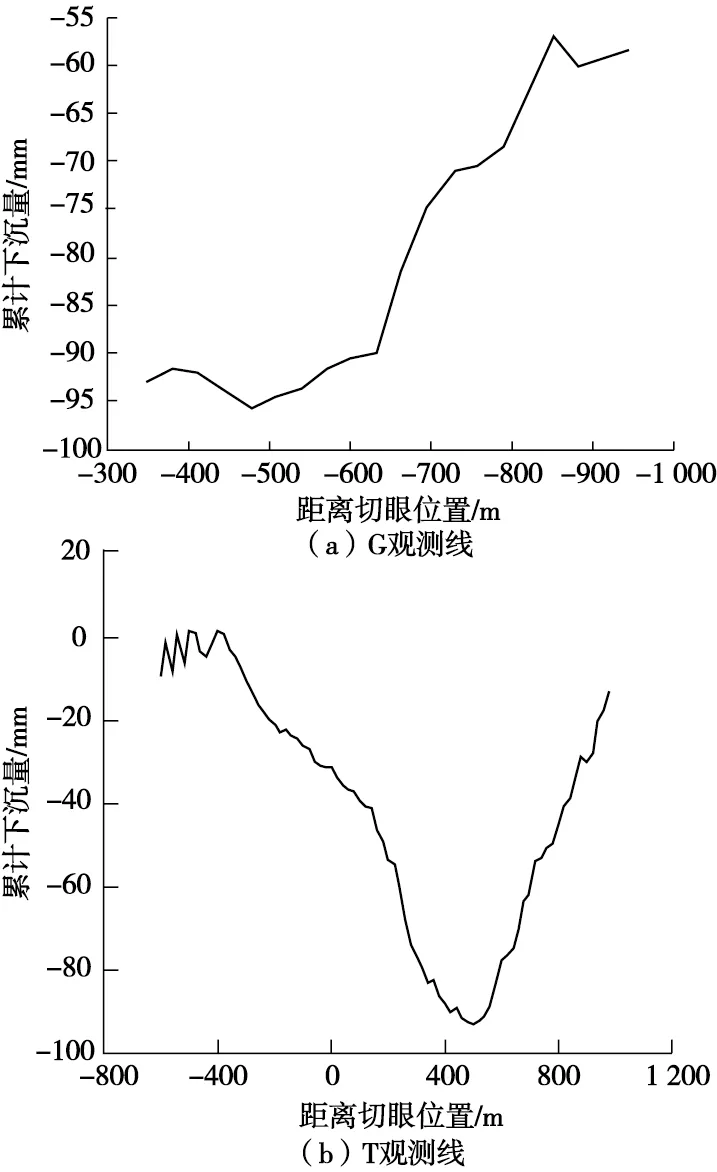

为验证充填开采对地表沉陷的控制效果,采用剖面线状布站观测地表沉陷情况。对观测得到的地表沉陷数据进行整理,如图4所示。

图4 地表下沉观测曲线Fig.4 Observed curves of surface subsidence

从图4(a)可看出,随着靠近采空区中心,地表下沉量逐渐增大。G观测线累计下沉量最大值位于距离切眼480 m处,最大可达95 mm;从图4(b)可看出,162-102工作面的地表沉陷曲线呈现“V”形,采面两边的沉降量较小,采空区中心沉降量较大,T观测线累计下沉量最大值位于距离切眼493 m处,最大可达96 mm。因此,可以得出,同自然垮落法开采相比,膏体充填开采法能够较好地缓解开采扰动对地表沉陷的影响。

6 结论

(1)建立了膏体充填开采地表沉陷基本方程,分析了影响地表开采沉陷的关键影响因素,确定了覆岩稳定性判据。

(2)构建了膏体充填开采数值模型研究不同欠顶率对地表沉陷量的影响,得出10%欠顶率时地表沉陷量最小,不充填时沉陷量最大。

(3)提出了膏体充填开采工艺,并进行了地表沉陷观测。观测数据表明,采用膏体充填后,地表沉陷量较小,开采扰动不会影响地表建筑物。