乘用车轮毂轴承单元抗侧向冲击能力研究

2023-11-15徐忠诚汪世义范俊映

徐忠诚,汪世义,范俊映

(1.同济大学 汽车学院,上海 201804;2.蔚来汽车科技(安徽)有限公司,合肥 230601)

乘用车轮毂轴承单元(以下简称轴承)是车辆最重要的功能件和安全件之一,主要功能是支承整车重量,传递和承受来自地面的各种冲击、振动以及传力驱动车轮转动以实现车辆的前进或后退, 因此轴承工况复杂、恶劣,对轴承强度和耐久性要求较高。近年来,随着居民收入的不断提高和汽车产业政策的扶持,国内汽车行业快速发展,新车销量和总体保有量持续上升,交通拥堵、停车困难等问题愈发严重。不规范驾驶和停车的情况越来越多,如高速行驶时急打转向造成车辆侧滑、甩尾甚至侧翻;停车时不减速直接冲上路缘等,使轴承受到较大的侧向冲击,从而导致轴承失效。据统计冲击导致的轴承失效占总失效的25%[1](其中轴承断裂约占0.02%,轴承滚道发生塑性变形引起的失效约占24.98%)。

合理提升轴承抗侧向冲击能力,制定相应的设计和评价标准,对解决当前轴承冲击失效问题具有重要意义。侧向冲击导致轴承失效的主要原因是轴承侧向强度(包含静强度和动强度)设计不足,因此,对轴承侧向静、动强度进行分析和试验。

1 轴承侧向静强度分析

整车在静态时轴承仅承受支承车体重量的载荷,一般称为基准载荷。轴承的最大设计载荷与基准载荷呈倍数关系,这个倍数称为静强度储备系数。因行业内尚未形成统一的轴承设计规范,轴承静强度储备系数还没有标准的推荐值,缺少对轴承侧向抗冲击能力的关键因素研究,绝大多数都是基于经验进行设计。

1.1 静强度储备系数

物体在某一方向上由静态突变为动态后承受的载荷至少为原来的2倍,即动载系数至少为2[2-6],汽车行业内动载系数一般取2.5,即车辆前后桥的强度设计需满足2.5倍最大轴向载荷(5倍单侧最大轴向载荷)的要求。

动载系数Kd为

(1)

式中:h为自由落体高度,m;ΔSt为物体在静载作用下的位移,m。

以某跨国车企为例,该车企在整车及零部件强度设计上有一套完整的评价方法,按工况可分为疲劳力、最大力、偶发力、意外力(图1):最大力、疲劳力在线弹性变形范围内不会发生塑性变形;偶发力发生在超出屈服点的准线性范围内,已发生了塑性变形,最大应变量为2%以下;意外力发生在屈服点到断裂点之间的非线性范围内,最大应变量为0.06A(A为材料延伸率),但零件不能发生断裂。

图1 轴承零件强度设计工况

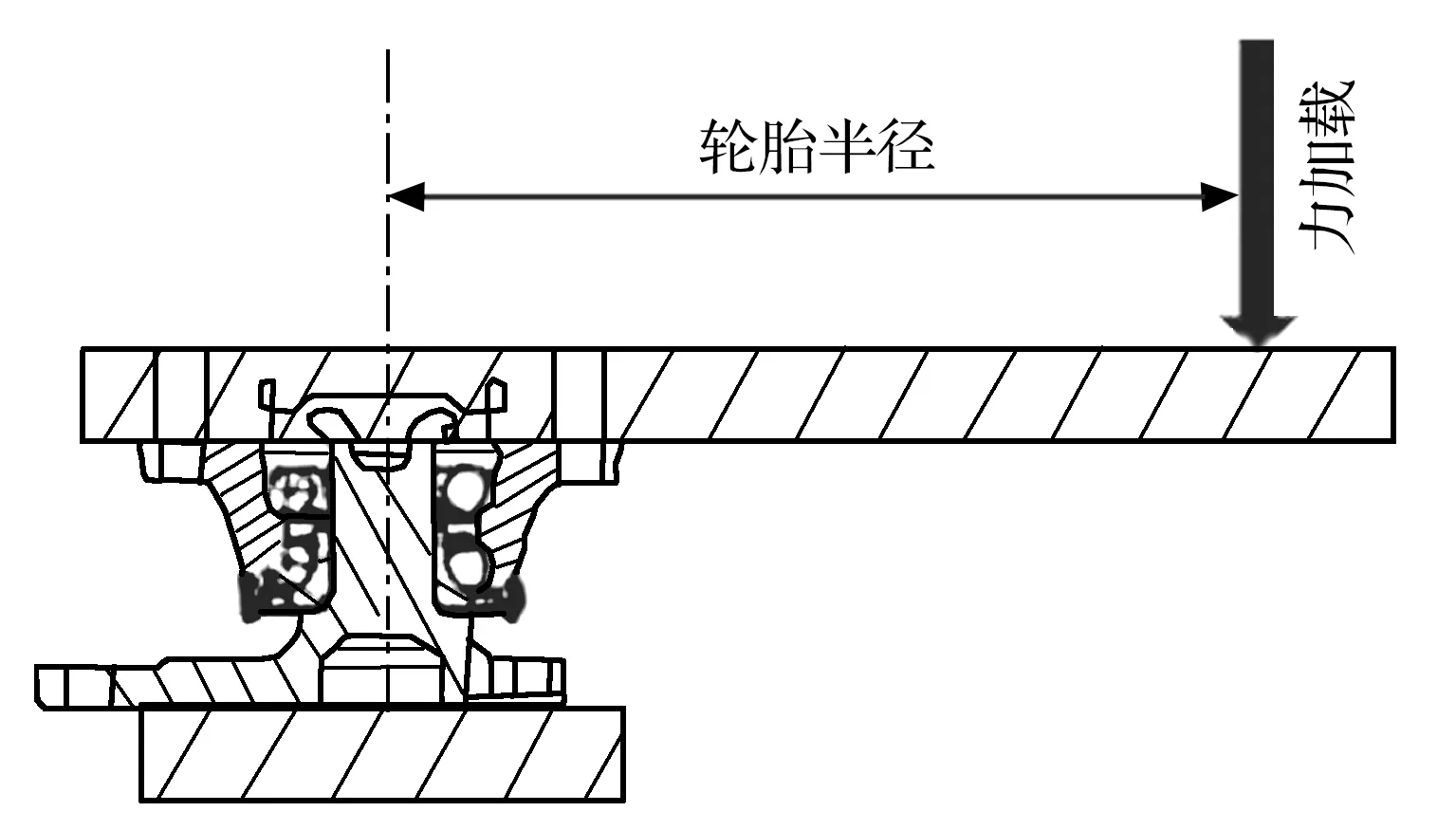

该车企某车型后桥单侧满载450 kg,意外力工况下最大允许承载1 890 kg,为单侧满载的4.2倍,即在4.2倍单侧满载条件下不能发生断裂。随机在生产线抽取30套轴承进行静压试验,如图2所示,在轮胎接地点加载侧向载荷直至轴承断裂。试验结果为:最大静压力26.56 kN、最小静压力21.22 kN、均值23.61 kN,分别为单侧满载的6.0,4.8,5.3倍。基于设计定义及试验数据,建议静强度储备系数取5.0,太小安全余量不足,太大容易过设计。

图2 静压试验示意图

1.2 侧向静强度关键影响因素

由试验和售后故障数据可知,轴承断裂发生的主要部位为轮毂内侧根部过渡圆角处,与理论计算一致,该部位为界面突变处,容易引起应力集中,因此,结构是影响轴承侧向静强度的重要因素之一;另外,轴承侧向静强度也与零件材料和表面热处理方式有关。

1)轴承结构。轴承的侧向载荷主要来源于车轮受到的侧向载荷,会对轴承产生沿整车x方向(纵向)的弯矩和沿y向(横向)的集中力。在侧向载荷一定的情况下,抗弯截面系数越大应力越小,在轴承设计截面边界内应尽可能提高抗弯截面系数,截面变化尽可能平缓,过渡圆角尽可能大,尤其是轴承凸缘盘内侧根部的圆角。

2)轴承材料及表面热处理。轴承对材料的要求很高:良好的力学性能(较高的屈服强度、抗拉强度及延伸率),较好的耐磨性、耐腐蚀性和化学稳定性;材料纯洁度高,通过热处理能得到高且分布均匀的表面硬度。建议轴承外圈、内圈、钢球材料选用GCr15钢,凸缘盘材料选用65Mn,40Cr或SAE1055。轴承热处理主要是调质处理,经热处理后凸缘盘表面的力学性能会显著提高,进而提高轴承抗冲击能力。

2 轴承侧向动强度分析

车辆在行驶过程中会受到侧向冲击,其受力非常复杂,很难用单一工况或计算公式描述和覆盖侧向冲击工况。因此,一般在轴承受力分析或冲击试验时将车轮总成作为轴承的环境件,并基于ISO 7141:2022:“Road vehicles-Light alloy wheels-Lateral impact test”和企业经验方法对车辆侧向冲击进行分析研究。

2.1 车轮侧向冲击理论分析

根据动量守恒定律和能量守恒定律,在碰撞发生的瞬间车桥与障碍物之间的运动关系为

maV0=maVA+moVB,

(2)

(3)

若不考虑能量损失,即Ed为零,联立(2)、(3)式可得碰撞后车桥和障碍物的理论速度,即

(4)

(5)

式中:ma为车桥质量,kg;mo为障碍物质量,kg;Ed为碰撞过程中产生的能量损失,J;V0为发生碰撞时车桥的侧向速度,m/s;VA为发生碰撞后车桥的侧向速度,m/s;VB为发生碰撞后障碍物沿侧向的速度,m/s。

已知车桥质量ma,碰撞发生时车桥的侧向速度V0可以通过测试或推算得出。只要确定障碍物质量就可以求出碰撞后的速度。若考虑能量损失,也可通过测试和推导的方式得到能量损失,进而求得碰撞后车轮及障碍物速度,得出轴承实际可承受的车轮侧向冲击速度。

2.2 车轮侧向冲击试验

轴承的侧向冲击试验通常需要搭载到车轮或后桥总成上进行(几乎没有单独的轴承侧向冲击试验或验证方法),比较典型的验证方法为ISO 7141:2022轮辋冲击试验和某跨国车企的车轮冲击试验。

2.2.1 轮辋冲击试验

道路车辆轻合金车轮冲击试验ISO 7141:2022作为轮辋开发的特有验证试验,但也常作为轴承抗侧向冲击的验证方法。该试验主要考虑的工况或应用场景为车轮撞上路缘(马路牙子)等侧向冲击,其试验方法为质量块自由落体冲击轮辋(图3),质量块的质量由(6)式确定,质量块头部截面尺寸为125 mm×375 mm,自由落体高度为230 mm,质量块与车轮的夹角为13°,一次冲击后轮辋不能出现断裂。

图3 轮辋冲击试验台

图4 侧向碰撞时侧向冲击速度与纵向速度

m=0.6mi+180,

(6)

式中:m为质量块质量,kg;mi为冲击桥质量,kg。

对于13°的冲击角度,ISO 7141:2022未给出说明,也未查到相关文献的解释和论证。本文对此做如下推断:人遇到突发情况一般的响应是0.2 s,转向盘转角900 °/s(人体极限),转向传动比一般为14~20,人遇到障碍物时以极限速度转动方向盘的转角为0.2 s×900°/s=180°,再除以传动比得到车轮转角为9°~ 12.86°,13°可近似认为是驾驶员发现障碍物时整车的纵向速度与发生碰撞时整车纵向速度的夹角,车轮发生侧向碰撞时整车纵向速度与侧向冲击速度之间的几何关系如图 4 所示。

2.2.2 车轮冲击试验

某跨国车企有专门针对车轮侧向碰撞的试验——车轮冲击试验,以评估前、后桥发生侧向碰撞时的抗侧向冲击能力。试验方法如图5所示:通过摆锤对车轮的4个方位点(前点、后点、上点、下点,冲击上点和下点时方向盘是自由的,冲击前点和后点时方向盘需锁住)进行冲击,测试车桥所能承受的冲击速度和能量。

图5 车轮冲击试验台

被冲击桥的2个车轮放在同一平面上,轮胎与地面的摩擦因数为0.8±0.1,摆锤质量一般等于被冲击桥满载质量,摆锤高度可以通过摆锤支架调节,每个点的试验都需将高度调至对应位置。每次试验,施加连续的摆锤速度,从1 km/h开始冲击,每次冲击后测量桥的滑移,车辆外观,车辆运行情况(转向/制动等性能)、前束、外倾、内倾、后倾的变化,以1 km/h的速度递增直至达到停止试验的标准。停止试验的标准有2个:1)停止标准为前束、外倾、内倾、后倾超出公差范围2倍,无任何导致零件寿命下降的损伤,对应第1冲击速度Vc1;2)前束变化大于15 mm或车轮外倾角大于4°, 零件有大的永久变形或断裂,对应第2冲击速度Vc2。第 1冲击速度满足要求后才进行第2冲击速度的试验。试验通过的条件为Vc1>3 km/h,Vc1+1 试验原理为:摆锤从初始位置释放后在重力作用下到达最低点,传感器记录此时摆锤的速度;摆锤与车轮发生碰撞,车桥在冲击力的作用下发生横向滑移,摆锤随车轮向滑移侧摆动至速度为零,记录车桥滑移量,通过能量守恒定理可计算出摆锤的实际冲击速度。摆锤到达最低点时的总能量为 (7) 式中:mp为摆锤质量,kg;v为摆锤通过最低点时的速度(传感器测量),m/s。 冲击后桥滑移损失的能量为 Eμ=magLμ, (8) 式中:g为重力加速度,9.8 m/s2;L为轮胎滑移量,m;μ为地面附着系数。 冲击后摆锤的潜在能量为 Er=mpgR(1-cosβ), (9) 式中:R为摆锤摆动半径,m;β为冲击后摆锤摆动的最大角度,且β<<90°。 被冲击车桥吸收的能量为 (10) 则车轮的实际冲击速度为 (11) 2.2.3 试验结果 如1.1中所述车型,车轮冲击试验的结果见表1(仅显示达到停止条件结果):冲击速度为13.21 km/h(对应整车纵向速度58.7 km/h)时轴承已经出现异响,而冲击速度为13.71 km/h(对应整车纵向速度61 km/h)时轴承发生断裂。据此可推断冲击速度为13.5 km/h(对应整车纵向速度60 km/h)为轴承断裂临界点,即整车能承受纵向速度不大于60 km/h的侧向碰撞冲击,高于该车速时轴承失效。 表1 车轮冲击试验数据 为验证车辆在路面上的抗侧向冲击能力,对前述车型进行极限操作试验,专业赛车手在平直良好路上直线加速行驶至60 km/h时拉手刹至后轮抱死,车辆出现侧滑、甩尾,轮胎印记偏转角度达到90°以上(图6)。车辆绕某一点近似圆周运动,经实测车身最大侧向加速度a为10.86 m/s2,甩尾半径Rt约为4.5 m。 图6 侧向极限试验轮胎印迹 后桥最大侧向速度为 在整车侧向极限试验中,在开阔地面上车轮与地面或障碍物未发生碰撞,而车轮冲击试验中车轮与摆锤发生碰撞,一个为静态工况一个为动态冲击工况。因此,侧向极限试验中侧向速度应约为对应车轮冲击试验中冲击速度的一半(见1.1中关于动载系数的描述),即 该速度小于导致轴承出现异响的临界速度13.21 km/h,理论上轴承不会出现异响,试验后仔细检查车辆除轮胎有轻微磨损外,无任何异常,验证结果与计算结果吻合。表明车轮冲击试验工况可以覆盖极限操作工况,轴承设计满足车辆在车速为60 km/h以下的极限操作,不会出现失效。 通过对轴承侧向冲击相关基础理论、ISO 7141:2022和企业经验方法的研究及整车验证,得出以下结论: 1)轴承强度设计需考虑抗侧向冲击,侧向静强度储备系数建议取5,即轴承的最大侧向设计承载为轴承最大静态垂向轴载的5倍。可作为轴承设计的一个基准,提高设计效率的同时可以保证足够的安全余量。 2)轴承的动态侧向抗冲击能力应使轴承能承受住车轮侧向13.5 km/h或整车纵向60 km/h急打转向后车轮侧向碰撞上障碍物而不发生断裂。60 km/h可作为整车抗侧向碰撞的一个临界速度,整车及轴承的设计需保证该限速下发生侧向碰撞而不至断裂失效。且城市道路一般限速在60 km/h以下,车辆的设计至少应满足城市道路的极限操作,临界速度低于60 km/h可能预示着轴承侧向强度设计不足,存在安全风险。

2.3 整车侧向极限试验

3 结论