复合控制算法在微流控芯片气压驱动中的应用

2023-11-15刘旭玲左文思金少搏李松晶

刘旭玲,薄 乐,刘 威,左文思,金少搏,李松晶

(1.郑州轻工业大学 机电工程学院,郑州 450002;2.哈尔滨工业大学 机电工程学院,哈尔滨 150001)

0 引言

在气动微流控芯片液体试剂操作中,气体驱动腔是至关重要的组成部分,尤其是在快速、实时和稳定压力的自动控制方面具有关键作用。在生物化学分析中,细胞的监测和捕捉主要靠控制液体流速来实现,而微流道中的剪应力对于细胞的粘附性也起着至关重要的作用。因此,保持流速的一致性是保持剪应力恒定性的关键因素[1-3]。在微流控系统实际应用中,液流驱动压力大多在20 kPa以下[4],为了确保微流道中液体的均匀流速,气动微驱动器需要维持稳定的压力波动范围和稳态误差,驱动腔内稳态误差和压力波动范围应小于1 kPa。这有助于在不同阀口开度下保持膜阀对液体流量的控制稳定,减少液流扰动[5]。

针对驱动腔的变形特性和驱动腔内气压的动态响应特性,许多学者对气动微驱动器进行了研究。Lee等[6]设计并研究了气动微驱动器组件的有限元模型,以计算膜挠度在压力下的位移分布。Lau等[7]研究了气动微驱动器(微阀)受到膜厚度、驱动气压、设计复杂程度、设备中位置的影响。但系统的控制性能,如响应时间、气压波动和稳态误差尚未得到系统研究。

针对驱动腔气压精密控制方法,Li等[8]将比例积分控制器与闭环控制气压装置集成在一起,并通过实验测试了PI控制器参数对压力驱动流量稳定性和控制精度的影响,所提出的控制大大降低了周期性压力波动的大小。Zeng等[9]建立数学模型来说明泵的频率对压力波动的归一化幅度。他们发现,压力波动的归一化幅度随着泵频率的增加和弹性的增加而减小。刘刚等[10]设计了模糊增益自调整PID控制,根据暂态响应、系统设定值改变和负载干扰等因素,建立了参数KI、KP、KD与系统误差e和误差变化ec之间的模糊关系,并根据系统实时检测的e和ec值,实现在线修改PID参数,实现对系统输出压力进行静、动态控制,可以减小稳态误差,但是控制过程中不易实现模糊规则下KI、KP、KD参数的调节。

驱动腔内气压的控制需要高度的精确性和实时性,由于系统阻力和驱动腔容积变化等多种原因,开环控制方法无法满足这些需求。以试验方式在对传统控制方法的控制精度进行比较的基础上,提出一种新的复合控制方法,采用Bang-Bang控制、k+PWM控制以及复合控制等闭环控制方法,通过控制器对气体驱动腔内压力进行实时检测和控制。利用实时检测数据和设定值的差值,控制三通微阀,改变驱动腔内的气压,实现驱动强内气压的稳定,满足气动微流控芯片系统的需求[6]。

本文提出的Bang-Bang+k+PWM的复合控制方法能够兼顾驱动腔内压力上升时间和稳态精度,同时有效降低了压力波动,且具有体积小、响应快和精度高等特点。该方法为气动微流控芯片系统的实验研究提供了一个有效的控制方法,并且还适用于振动频率要求不高的场合,如可以作为微型芯片泵和微型混合设备的驱动装置。

1 Bang-Bang+k+PWM控制系统和控制方法

1.1 控制系统组成

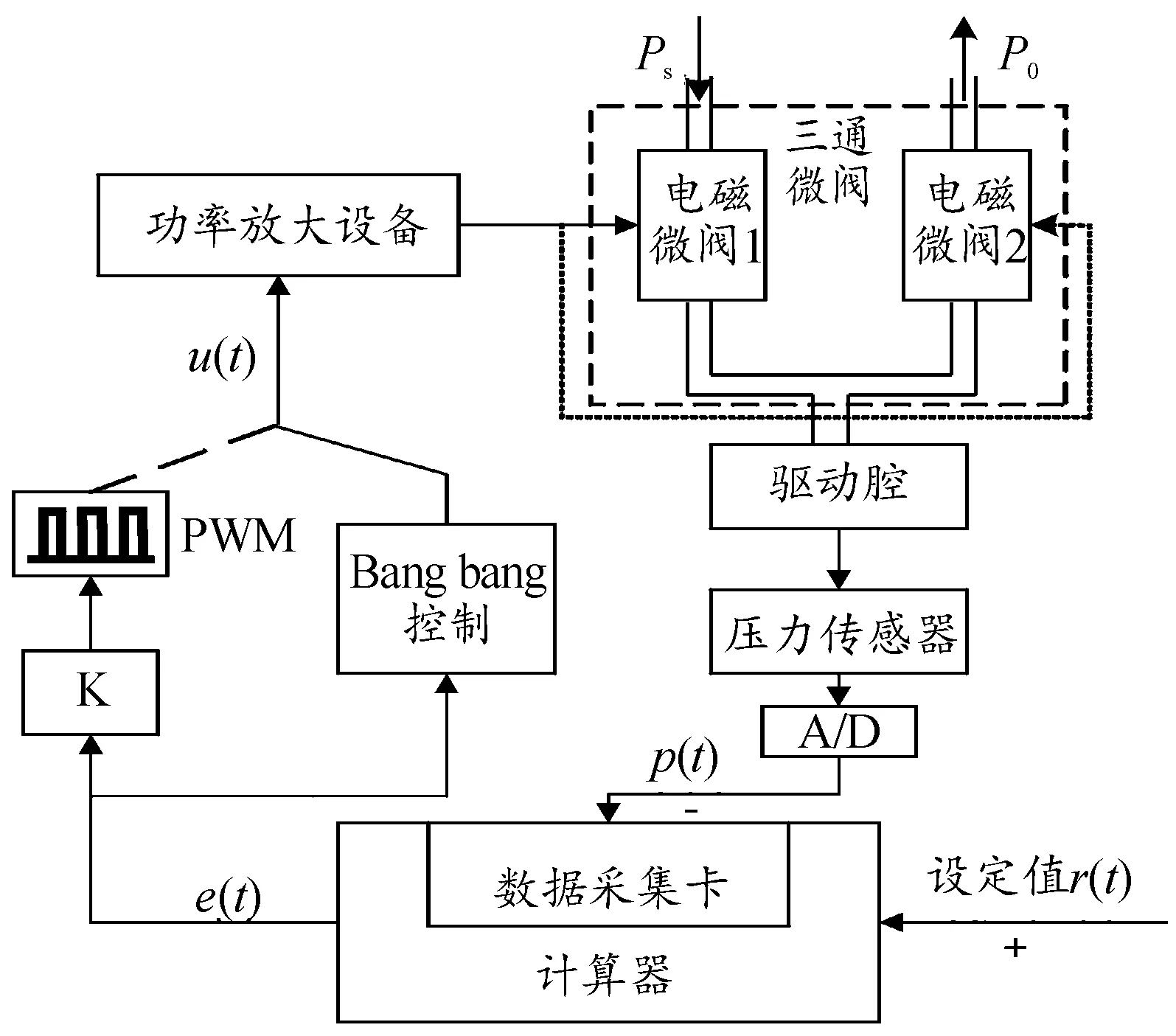

本文使用的Bang-Bang+k+PWM控制系统硬件组成结构及其工作原理如图1所示,主要由数据采集卡、功率放大设备、三通微阀、安装有微型压力传感器的驱动腔、气源等组成。

图1 k+PWM+Bang-Bang控制系统结构及其工作原理示意图

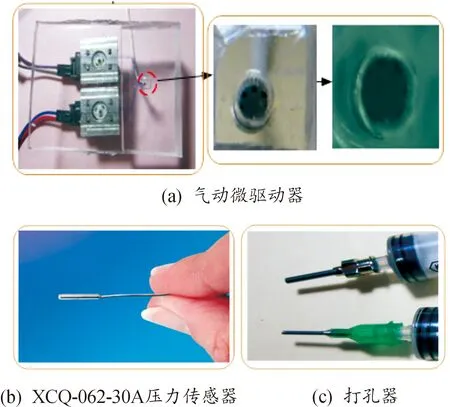

本文的气动微驱动器如图2(a)所示,将三通微阀与驱动腔结合,基于膜阀原理形成一种气动微驱动器[7]。3 mm×3 mm×1 mm的驱动腔体积相当于深度为100 μm、宽度为500 μm、长度为180 mm的微流道的体积,该尺寸满足微流控芯片的常规尺寸设计要求。

图2 控制系统试验设备实物图

测量模块所使用的微型压力传感器型号为XCQ-062-30A,由美国Kulite公司生产,质量为0.17 g,如图2 (b)所示。该压力传感器只适用于非导电和不易腐蚀的气体或液体,所以选用高纯度的氮气作为工作介质。

需要将打孔器钢管头精细、均匀地打磨成如图2 (c)所示的均匀凸锥形状,否则,在PDMS材料上进行孔洞加工,可能会导致孔壁不正直,甚至引起PDMS基板的开裂和漏气等问题。直径为0.45 mm的钢管头用于三通微阀与高纯氮气连接,直径为1.7 mm的钢管头,用于在PDMS基板上钻孔并安装微型压力传感器。

1.2 复合控制方法

控制信号只有2种状态,称为Bang-Bang控制。为了使被控量——驱动腔压力能够稳定地控制在设定的阈值范围内,需要通过设定上下2个极限值确定控制区域。本文中,驱动腔压力在设定的2个最大值和最小值之间进行切换,以达到气压值在设定区域内保持控制精度。

k+PWM控制方法,kp是k控制器的比例系数,k控制被作为PWM的前置控制使用[8-9]。该方法通过接收压力传感器的值p(t)与设定值r(t)之间的差值e(t),利用k控制器的输出改变PWM的占空比,再通过PWM对脉冲宽度调制,控制三通微阀的电磁阀1和电磁阀2的开启关闭,如图1所示,对驱动腔充气,推高压力,驱动腔排气,压力回到设定值,实现驱动腔内气体压力的稳定[10-11]。

根据Bang-Bang和k+PWM控制方法的特点,可以发现它们各自具有一些优点和缺点。Bang-Bang控制策略具有响应快、简单易实现等特点,但其精度较低;而k+PWM控制方法可以提高控制精度,但响应速度较慢。因此,采用Bang-Bang+k+PWM复合控制方法可以综合利用2种控制策略的优点,达到更好的控制效果。在该复合控制方法中,使用Bang-Bang控制方法可以迅速将压力控制到稳态范围,达到稳态后,再采用k+PWM复合控制方法进行控制。通过精确的控制使得驱动腔内的压力稳定,并且降低了压力波动。这样,就能够准确、快速地控制驱动腔压力[12-14]。

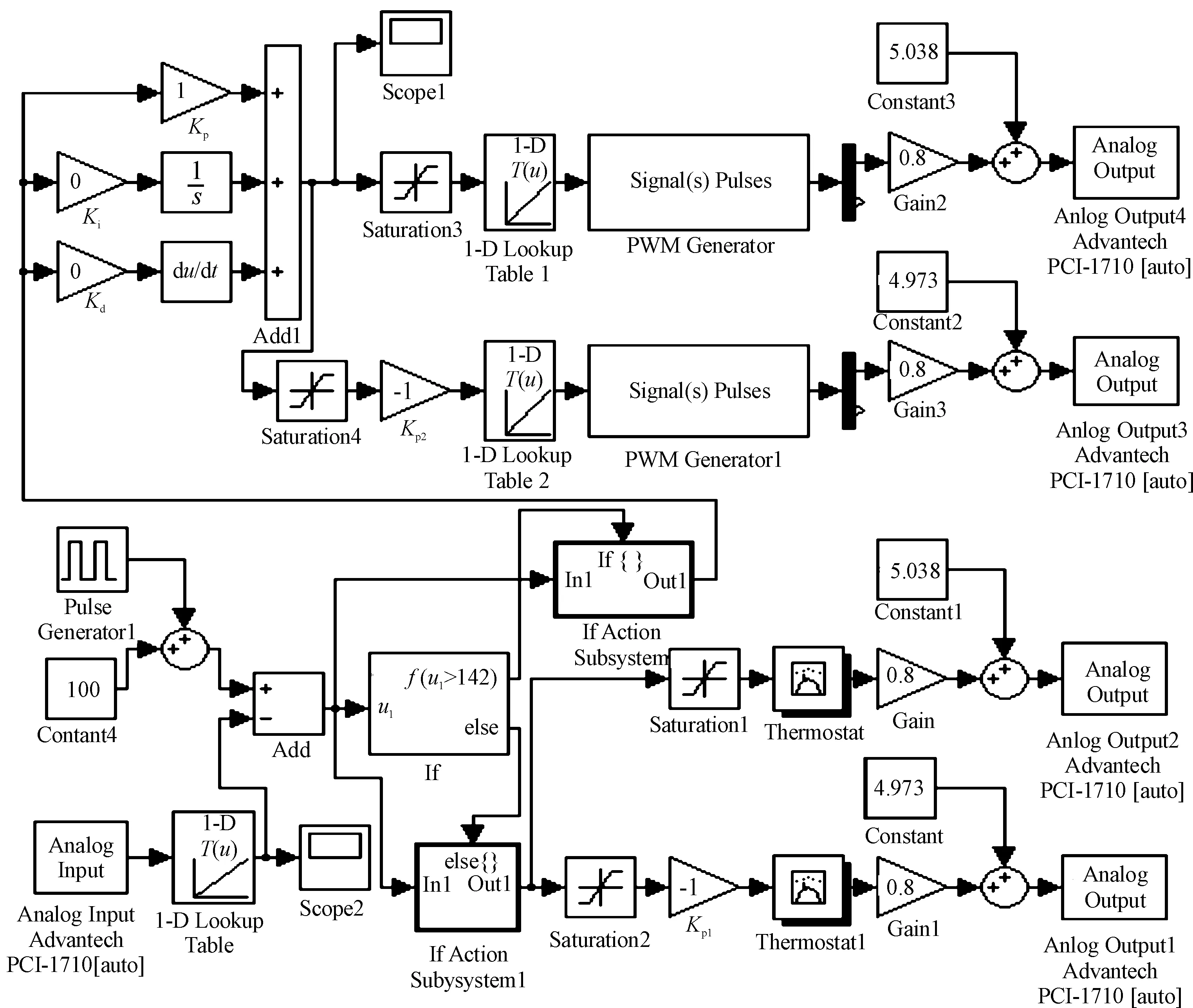

通过利用误差值判断系统的响应过程和稳态过程,并自动切换控制方法,可以实现更加智能化的压力控制。当误差的绝对值超过给定值的5%,说明系统正在响应中,此时采取Bang-Bang控制方法让系统快速进入稳态范围。当误差值的绝对值小于或等于5%时,说明系统已进入稳定过程,这种情况下应该采用k+PWM复合控制方法提高系统的稳态精度并减小压力波动[15-18]。采用Matlab/Simulink软件建立系统复合控制器模型,利用If模块和If子系统对2种控制方法进行切换[19],如图3所示。

图3 复合控制器模型框图

2 Bang-Bang、k+PWM、复合控制试验

2.1 Bang-Bang控制方法试验结果分析

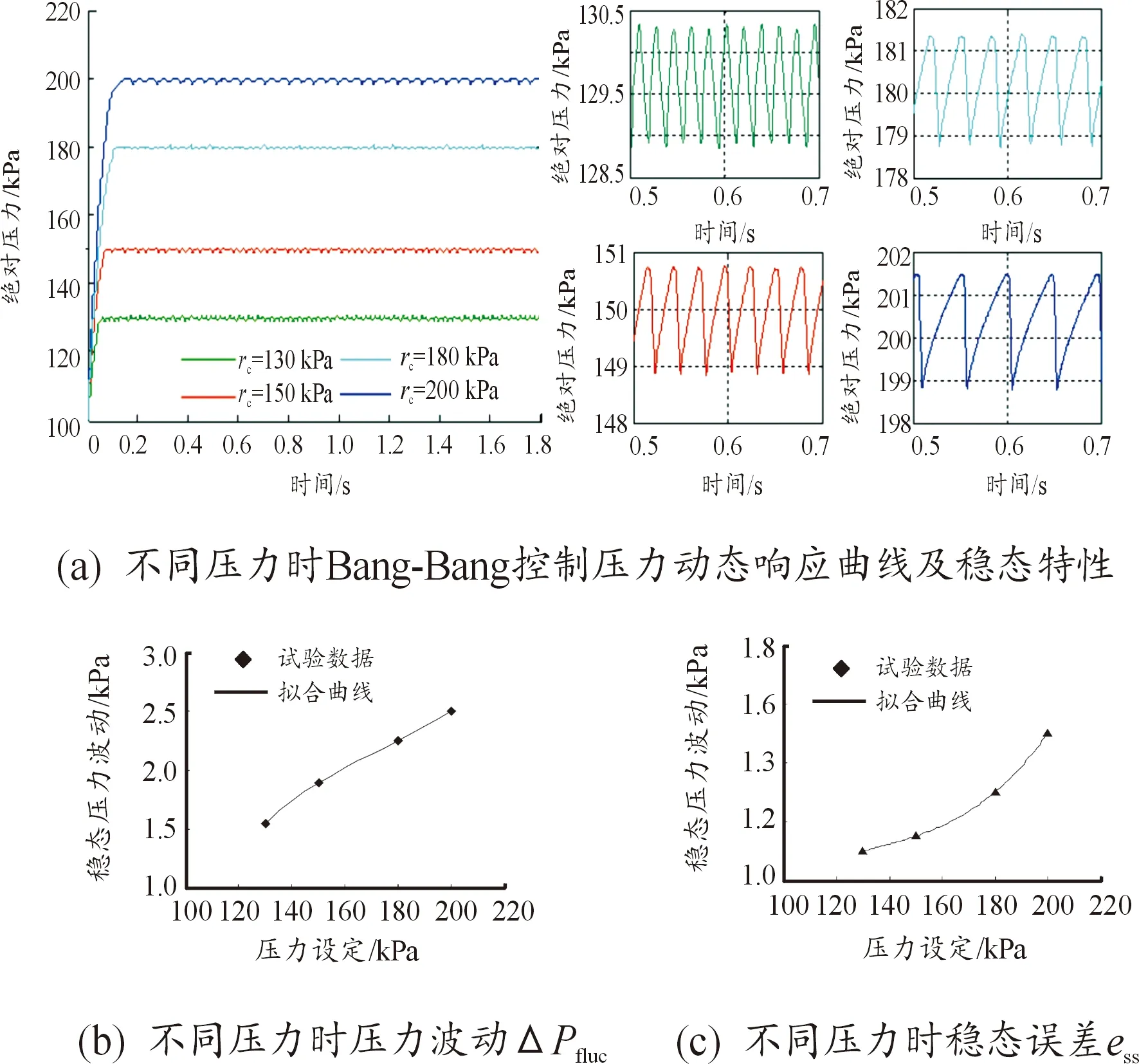

设定驱动腔气源绝对压力为220 kPa,采用Bang-Bang控制器进行控制。设置驱动腔的绝对压力值rc分别为130、150、180、200 kPa,无出口流量,等效容积为9 μL,选择正最大值为1 kPa,负最大值为0 kPa作为压力控制区域。据此获得驱动腔压力Pn的阶跃响应曲线,如图4。

图4 不同压力时Pn试验结果曲线

由图4可知,采用Bang-Bang控制方法压力响应速度较快,对驱动腔内压力有一定控制作用,但存在压力波动和稳态误差,在驱动腔绝对压力设定值为150 kPa时,压力波动值约为1.60 kPa,稳态误差约为0.90 kPa。为了进一步提高控制效果,有效降低压力波动,减小稳态误差,需要继续优化系统的控制方案。

2.2 k+PWM控制方法试验结果分析

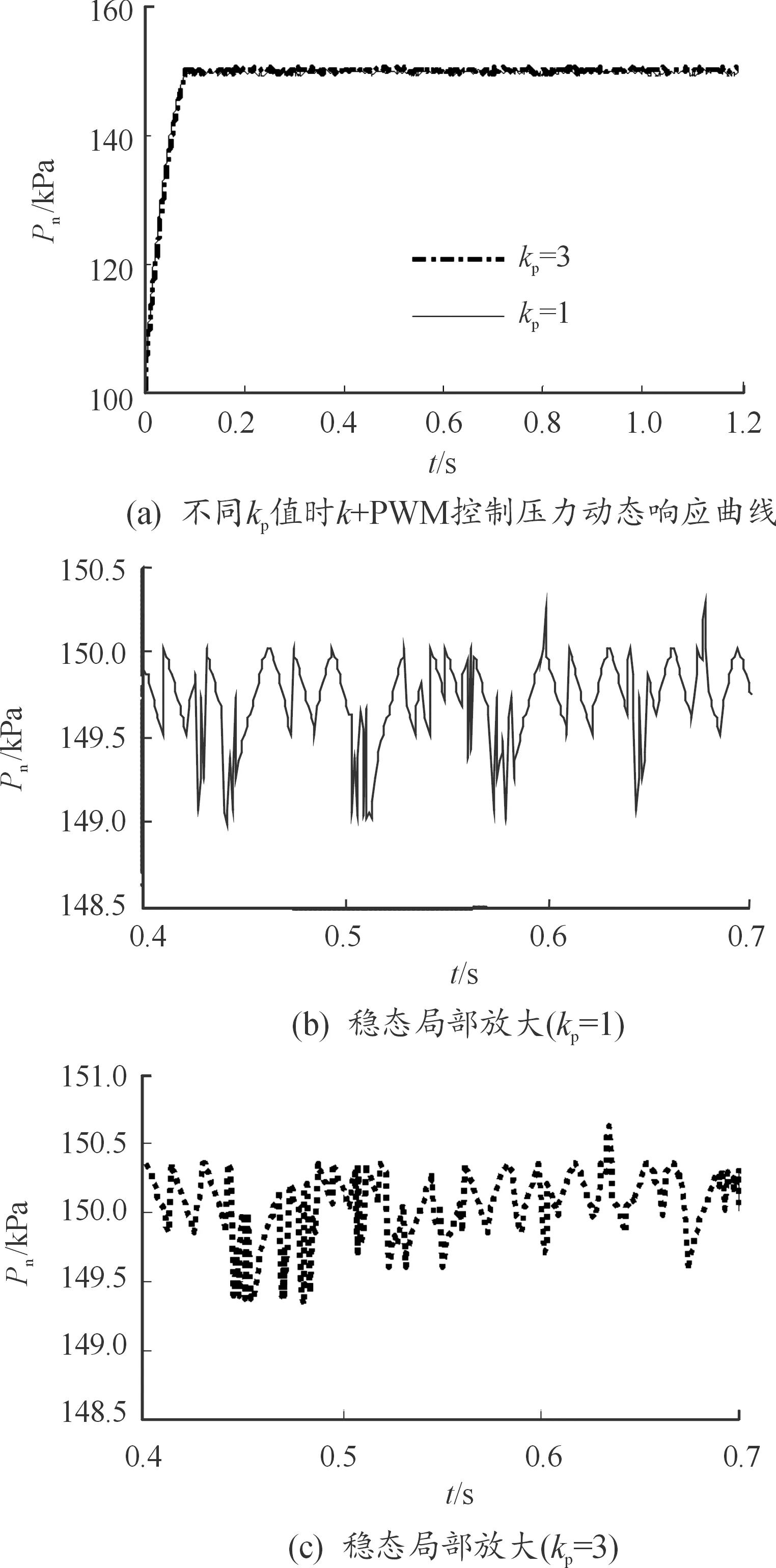

使用PWM控制器进行控制,其中PWM载波频率设置为50 Hz,载波幅值为1 kPa,驱动腔气源绝对压力为220 kPa,驱动腔绝对压力设定值为150 kPa,无出口流量,等效容积为9 μL。在使用kp为1和kp为3的2种PWM控制器时,驱动腔压力响应特性曲线如图5所示。其中kp代表比例增益系数,kp越大,响应速度越快,但稳态误差可能会增大。

图5 添加k控制时Pn试验结果曲线

上述试验条件下,载波频率fc设定值为 50 Hz,载波幅值ec设定值分别为0.1、0.5、1、2 kPa时,不同载波幅值时驱动腔内压力阶跃响应曲线如图6所示。

图6 不同载波幅值时Pn试验结果曲线(fc=50 Hz)

将比例控制和PWM两种控制方法结合,对不同kp值和不同载波幅值进行试验研究。由图5(a)知驱动腔压力上升时间约为75.0 ms,kp=1(没有k控制)时,压力波动约为1.3 kPa,稳态误差约为1.0 kPa;kp=3时,压力波动约为1.0 kPa,稳态误差约为0.65 kPa,压力波动有一定程度的降低,稳态精度有一定程度的提高。

从图6 (b)、(c)可知,当载波幅值ec≤0.5 kPa时,其稳态误差约为0.65 kPa,压力波动约为0.90 kPa。这说明系统压力波动约为0.90 kPa,压力稳态误差极限值约为0.65 kPa。

试验结果表明,PWM控制方法能有效降低稳态时压力波动,但是也存在着一定的稳态误差。采用k+PWM控制方法对系统进行控制,系统的响应时间几乎没有变化,但稳态精度得到了有效提高。

2.3 复合控制方法试验结果分析

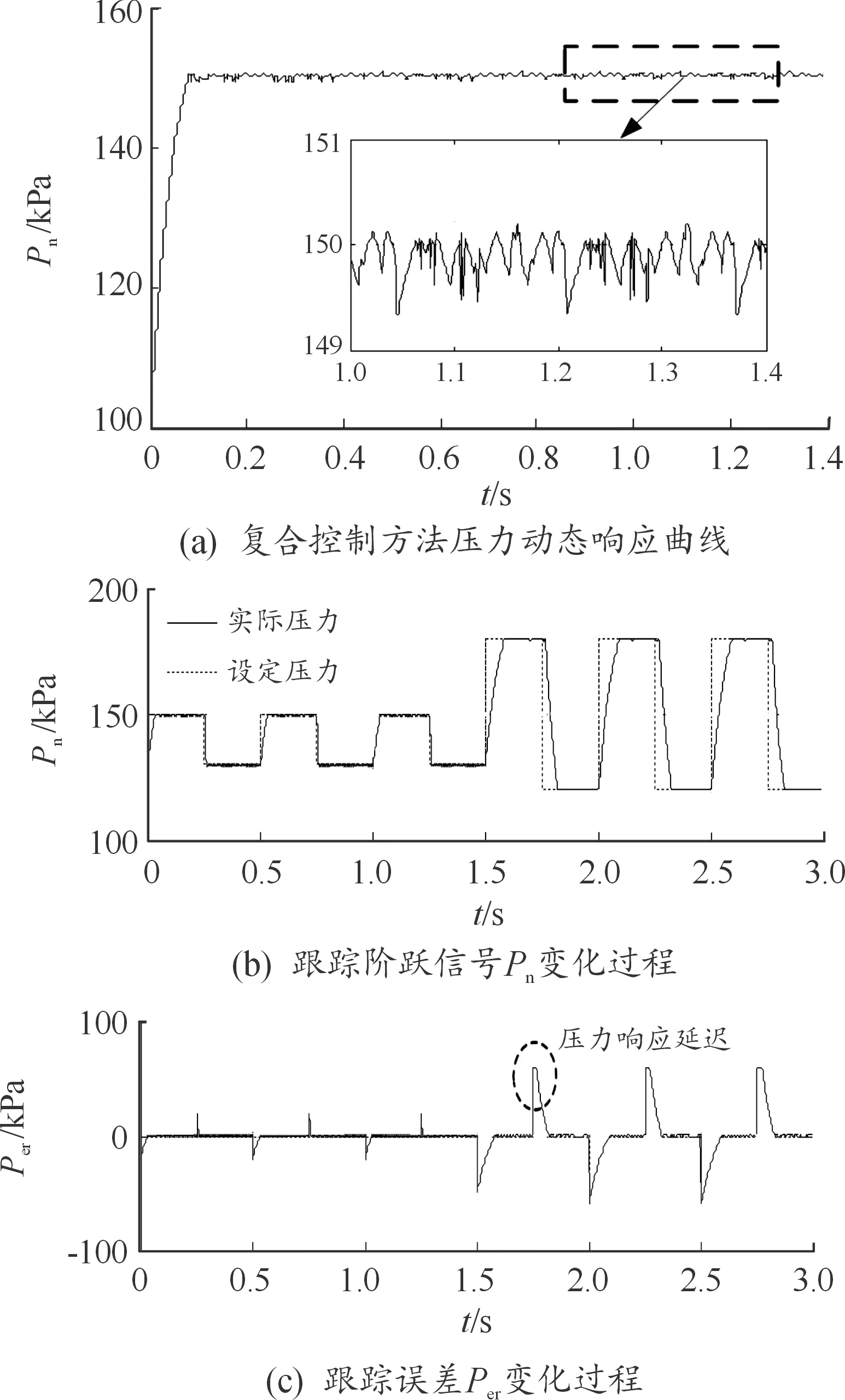

设定驱动腔气源绝对压力为220 kPa,采用Bang-Bang+k+PWM复合控制方法。驱动腔绝对压力设定值为150 kPa,无出口流量,驱动腔容积为9 μL,驱动腔内气压响应曲线如图7。

图7 采用复合控制方法时Pn 试验结果曲线

其他试验条件不变,驱动腔压力设定值在130、150、120、180 kPa变化时,压力变化周期设定为0.25 s,图7(b)、(c)分别给出了跟踪误差变化及驱动腔压力变化。在跟踪较小的压力差信号阶跃处(150~130 kPa),压力响应延迟现象不明显;在跟踪较大的压力差信号阶跃处(180~120 kPa),存在一定的压力响应迟滞现象,迟滞时间约18.0 ms,图7(c)中产生了一定的压力响应延迟,可能是高弹性驱动强在压力降低时没有及时恢复和气体压缩性造成的。

由图7可知,驱动腔内压力响应速度较快,压力控制效果良好,压力检测过程基本平缓,无超调;阶跃变化时,能够很快地达到稳态,并且稳态误差非常小,同时没有明显的压力响应延迟现象。

表1给出上述3种控制技术的控制效果,这3种控制方法均可基本实现对驱动腔压力快速响应和压力稳定调节;基于Bang-Bang控制,驱动腔压力的稳态效果较差,稳态误差和压力波动都比较大;基于k+PWM控制,驱动腔压力的稳态效果得到了显著提升,上升时间也随之延长。

表1 控制效果

采用Bang-Bang+k+PWM复合控制方法,则可以充分结合这2种控制方法的优点,使得系统在缩短驱动腔压力上升时间、减小压力波动范围和稳态误差方面都达到了非常好的效果。

利用本文提出的复合控制方法对电磁微阀进行智能控制,改变PDMS驱动薄膜的形变程度,实现驱动腔压力控制,其优点在于对压力的精确控制,使用时驱动直接、结构简单且易于控制,具有体积小、响应快、精度高的特点,并且气体控制元件位于气动微流控芯片外部,便于进行大规模集成。还可应用于振动频率不高的场合,如可用作片上微泵或片上微混合器的驱动设备的控制系统当中,均可实现理想的操纵效果。

3 结论

对气动微流控芯片驱动腔内气体压力复合控制方法进行研究,旨在于缩短驱动腔压力达到设定值所需的时长,减小稳态误差并降低压力波动。

提出了Bang-Bang+k+PWM复合控制方法。设置驱动腔绝对压力值为150 kPa时,与单独采用Bang-Bang控制方法相比,复合控制方法能有效提高压力稳态精度,将稳态误差由0.90 kPa降至0.65 kPa,压力波动从1.60 kPa降至0.90 kPa。复合控制方法的上升时间约为69.3 ms,与k+PWM控制方法相比,压力上升时间缩短了约8.0 ms。提出的Bang-Bang+k+PWM复合控制方案,不仅能够缩短驱动室压力响应时间,有效降低压力波动,减小稳态误差,而且为气动微流控芯片系统的试验研究提供了一种可靠且高效的控制手段。本文在系统建模控制设计中未考虑参数不确定和外界扰动的影响,将在后续研究中探索该问题。