双模糊PID控制的盾构液压推进系统同步性能分析

2023-11-15任永科秦东晨

任永科,朱 强,秦东晨,张 强

(郑州大学 机械与动力工程学院,郑州 450001)

0 引言

作为一种集机、电、液、光、计算机技术为一体的大型工程机械装备,盾构机及其子系统的开发涉及到机械、电子、液压、控制等多学科领域[1]。同时,在掘进过程中,刀盘工作面所受负载不均匀且多变,盾构液压推进系统的推进速度和推进力需要具有良好的响应特性。在掘进较长隧道时,转弯半径较大,为保证掘进位姿稳定,液压推进系统需要具有很好的同步特性。贾连辉[2]对比压力流量复合控制方案和比例减压阀控制方案,结合现场数据分析,提出压力流量复合控制方案更适合国内盾构发展。周如林等[3]基于压力流量复合控制,采用PID控制和专家系统相结合,联合AMEsim和Matlab将推进系统两液压缸同步误差控制在7.0 mm左右。胡国良等[4-5]采用AMEsim和Matlab联合仿真,对盾构掘进同步控制特性进行研究,较好地实现了盾构推进系统掘进位移的同步控制。龚国芳等[6]在试验平台上验证了PLC编译的主从式同步PID控制程序,将同步控制精度稳定在±3 mm内。杨文明等[7]将BP神经网络和PID控制结合,联合仿真AMEsim和Matlab,对比分析PID控制和BP改进的PID控制下推进系统的速度和压力响应特性,改进了控制效果。

目前,盾构液压推进系统子模块的仿真研究多数基于块图建模的方式完成,但建模过程较为复杂,模型的可重用性较差,一旦出错需要重新构建模型,大大增加了工作量。盾构液压推进系统是一个包含机械、液压、控制等领域的复杂系统,为了对其有效建模和分析,更适合在多领域仿真平台上展开研究。本文采用Modelica语言,在多领域仿真平台Dymola中,搭建盾构液压推进系统多领域仿真模型;将模糊控制算法与常规PID控制结合,设计双模糊PID控制器,与传统PID控制器进行对比;讨论了盾构推进系统速度和压力控制性能,之后结合并行同步控制和主从同步控制策略,对比分析了四分区盾构液压缸的位移和压力跟踪特性。

1 盾构液压推进系统特点

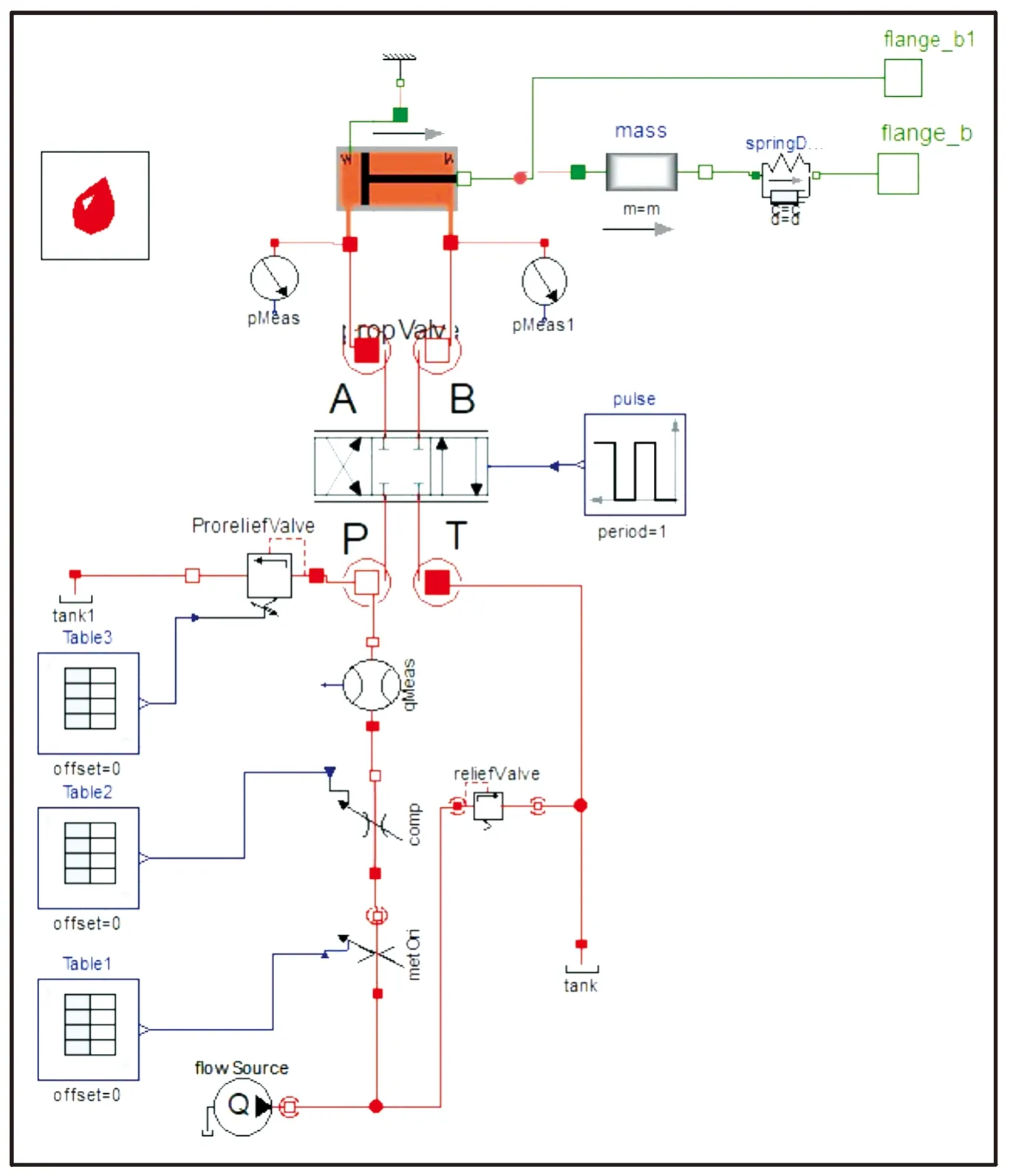

液压推进系统是盾构机的重要组成部分之一,通过控制推进油缸之间的协调和同步动作,使得盾构机保持正确的掘进姿态并沿设定轴线准确推进[8]。如图1所示,液压泵提供高压油液,控制各种阀的动作来实现液压缸的运动。

盾构掘进过程中推进系统采用压力和流量复合控制技术[9],保证各区油路实时提供与外界环境相匹配的压力和流量。掘进中,比例溢流阀接收压力传感器检测信号,反馈其与设定信号的偏差,调节液压缸压力,形成压力闭环来实现盾构的转向控制;比例调速阀接收位移传感器检测信号,反馈其与设定信号的偏差,调节液压缸流量,形成速度闭环从而实现盾构的速度控制[10]。

2 盾构液压推进系统的多领域建模

Modelica是一种适用于大规模的复杂异构物理系统、半实物仿真和嵌入式控制系统的建模语言,可以实现方程变量自动求解微分、代数和离散方程(组)的数学描述,满足多领域物理系统建模需求,可以实现不同领域模型间的集成,保证了实际意义上的多领域统一建模。Dymola作为一款多领域仿真软件,完全支持Modelica语言,可用于机械、电子、控制、液压等多工程领域的仿真建模[11]。

盾构机推进系统中的液压缸主要均匀分布在支撑环周围,通常被分为上、下、左、右4个分区,每分区内的液压缸采用同一控制器控制,因此通过对一组油缸建模分析并研究其推进性能具有一定的合理性[12]。在Dymola中,搭建盾构液压推进模型,为降低模型难度及出错率,挑选系统中主要的元器件进行建模,通过合理连接元件接口,保证推进系统预期的仿真效果。最终建立的盾构单个推进系统仿真模型如图2所示。

图2 盾构单个推进系统仿真模型示意图

该推进系统模型采用定量泵供油,将换向周期设置为1 s,其余参数设置为常量。

3 盾构液压推进系统双模糊PID控制的同步性能

施工中,盾构刀盘工作面所受载荷变化很大,当仅控制盾构机推进油缸压力或流量时,推进速度会出现较大波动,或推进油缸压力不同步,从而出现超挖甚至加剧地层扰动现象[12]。目前,盾构液压推进系统的控制理论主要采用PID控制。传统PID控制器的比例系数kp、积分系数ki、微分时间常数kd仅根据人为经验选定,确定后无法实时更改,难以保证其控制精度。针对盾构掘进的复杂工况,建立了模糊控制规则,通过查询模糊控制规则保证PID控制参数实时修正,从而提高PID控制器的控制效果[13]。在此基础上,搭建盾构液压推进系统的推进压力和推进速度双模糊PID控制模型,确保在负载突变时,盾构液压推进系统可以快速调整相关控制参数,从而保证掘进质量。

3.1 双模糊PID控制器设计

PID控制器的原理是将输入信号和实际测量值的差值e(t)经过比例、积分、微分计算后得到控制输出量u(t)。其控制规律为:

另外,还利用墨西哥帽小波分析(Craigmile and Percival,2005)分析了高原感热通量和长江以南区域降水的周期。EOF正交分解法(Lorenz,1956)分析了高原感热通量空间分布和时间变化趋势的基本特征。

(1)

模糊控制器基于模糊逻辑原理,通过一定的模糊规则实时修改PID控制参数,解决了PID控制器参数不能实时修改的缺点。模糊控制器由模糊化模块、规则库和数据库组成的知识库、模糊推理模块、去模糊化模块组成[14]。当模糊控制器接收到输入信号偏差值e(t)及其变化率de(t)/dt时,对其进行模糊化处理。之后根据隶属度函数输出模糊语言变量,形成模糊集合,采用去模糊化模块获取精确输出变量Δkp、Δki、Δkd。目前工业领域中主要采用加权平均法进行去模糊化[15],如式(2)所示。

(2)

式中:ki为加权系数;yi为控制论域内对应元素值。

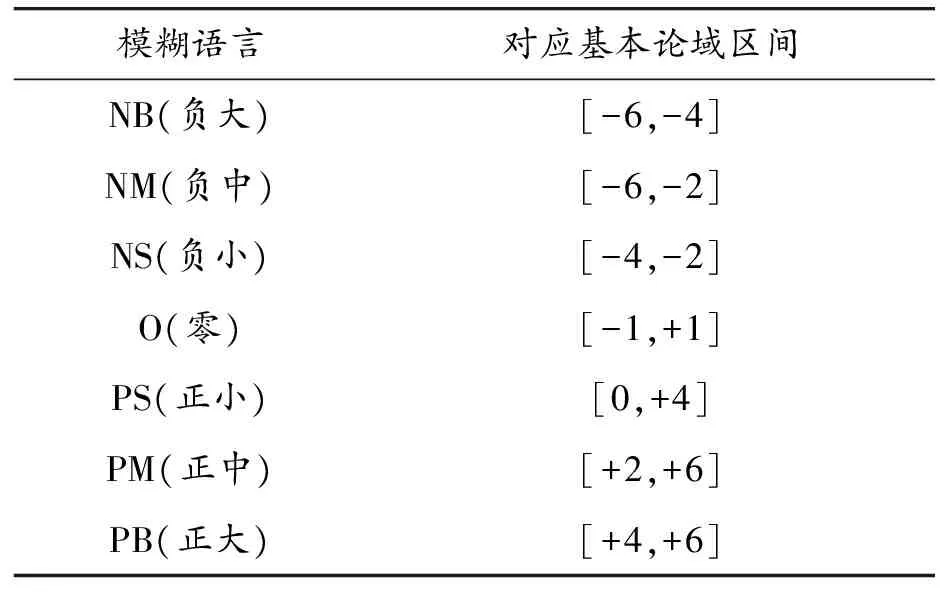

选取[-6,+6]作为模糊算法的基本论域区间,将输入信号偏差值e(t)及其变化率de(t)/dt通过7种模糊语言表示,并使基本论域离散化。模糊语言及对应的基本论域区间如表1所示。

表1 模糊语言对应基本论域区间

常用隶属度函数有高斯型、广义钟型、s型、三角形、梯形等,本文采用三角隶属度函数对模糊变量隶属度进行计算,如式(3)所示。

(3)

式中:a和c对应三角形的“脚”,由表1基本论域区间确定;b对应三角形的“峰”,依次取值为-6、-4、-2、-1、0、1、2、4、6。

模糊规则可根据专家经验及查阅相应资料进行设计,采用Mamdani方法进行模糊推理,通过模糊逻辑规则实时修改PID的3个重要控制参数,实现了PID控制器参数的实时修改。如式(4)—式(6)所示。

kp=Δkp+kp0

(4)

ki=Δki+ki0

(5)

kd=Δkd+kd0

(6)

式中:kp0、ki0、kd0分别为比例系数、积分系数和微分系数的初始值。

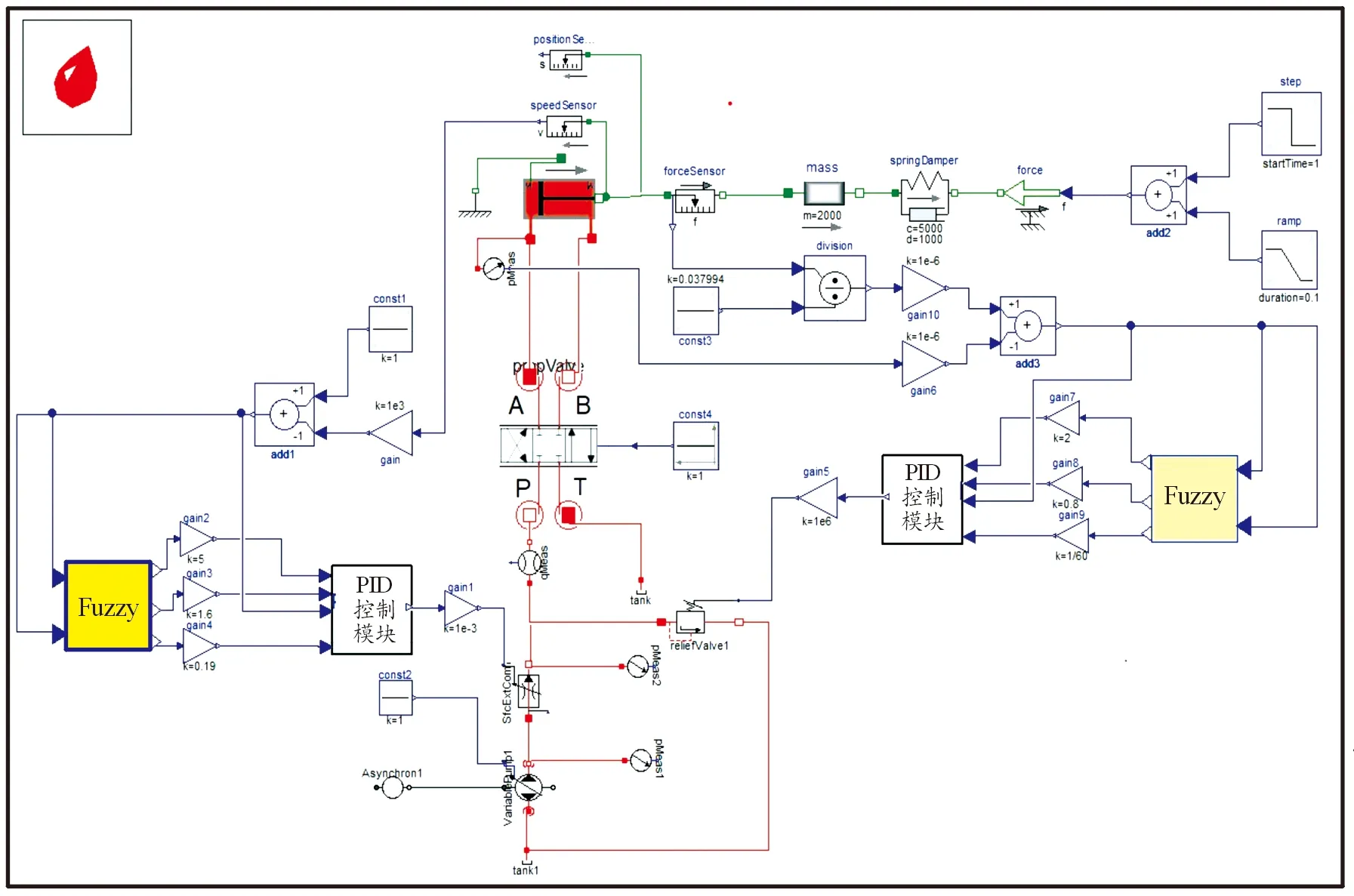

3.2 双模糊PID液压推进系统的仿真

图3为双模糊PID液压控制系统,当液压缸推进时,比例溢流阀接收处理之后的无杆腔压力传感器检测信号和推进阻力信号,实时调整推进液压缸推进压力,形成压力闭环;比例调速阀接收处理后的液压缸推进速度和设定推进速度的偏差信号,实时调整比例调速阀输出油液流量,从而调整推进速度实现速度闭环控制[16]。

图3 双模糊PID液压控制系统示意图

考虑到盾构液压推进系统所受负载多变,对推进速度也需要有良好的控制能力,选择模拟负载和速度突变2种工况,对比在PID控制和双模糊PID控制下,盾构液压推进系统速度和压力的变化情况。参考相关资料,在模拟负载阶跃时,将系统负载在0~2 s时设定为600 KN,2~3 s为700 kN,仿真时间为3 s,推进速度为1 mm/s,仿真结果如图4、图5所示。

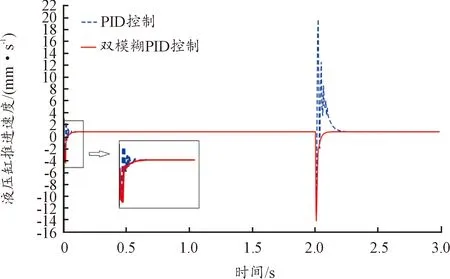

图4 液压缸推进速度曲线(负载突变)

由图4看出,在启动阶段,两者调节比例调速阀均在0.1 s时,将推进速度调整至预设值,但PID控制下的推进速度波动明显高于双模糊PID控制,后者的启动速度调节平缓稳定。当负载突变时,PID控制器用时0.232 s将速度稳定在1 mm/s,而双模糊PID控制器仅用时0.1 s。

图5中,在启动阶段,PID控制和双模糊PID控制下的比例溢流阀调节启动压力情况一致;而当负载发生突变时,PID控制下的液压缸推进压力出现较大波动,0.13 s后恢复稳定状态,而后者液压缸推进压力波动较小,仅用时0.05 s就恢复稳定。

将2组液压缸负载均设置为600 kN,在2 s时,设置速度由1 mm/s阶跃至2 mm/s,模拟推进系统发生速度阶跃时,2种控制器的速度和压力跟踪控制情况,仿真结果如图6、图7所示。

图6 液压缸推进速度曲线(速度突变)

图7 液压缸推进压力曲线(速度突变)

可以看出,当推进速度发生阶跃时,双模糊PID控制器具有更快的速度和压力响应特性,且波动情况小于PID控制下的盾构液压推进系统。综合对比液压推进系统的压力、速度波动、调整时间,表明双模糊PID控制的液压推进系统具有明显优势,可以实现负载或速度突变时压力和推进速度的平稳快速调整。

3.3 盾构液压推进系统的同步性能分析

通常,盾构推进系统分为四分区控制,通过控制各区位移差动来保证掘进精度。掘进位姿的稳定的前提是需要保证各分区液压缸推进位移具有良好的同步性能。

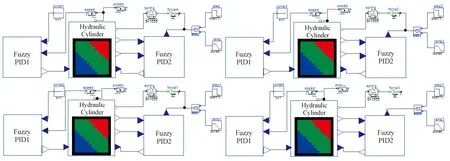

结合相关资料,提出2种同步控制策略:双模糊PID并行同步控制策略,以各区液压缸推进速度为控制目标,研究在同一速度控制下各区液压缸推进位移的同步性;双模糊PID主从同步控制策略,主液压缸采用速度控制,从液压缸跟踪主液压缸位移信号,实现各分区液压缸的位移同步控制。通过对前面所建的控制模块和液压缸模块进行封装,可搭建出2种同步控制策略下的盾构液压推进系统模型,如图8、图9所示。

图8 并行同步控制模型示意图

2组模型参数设置如下:

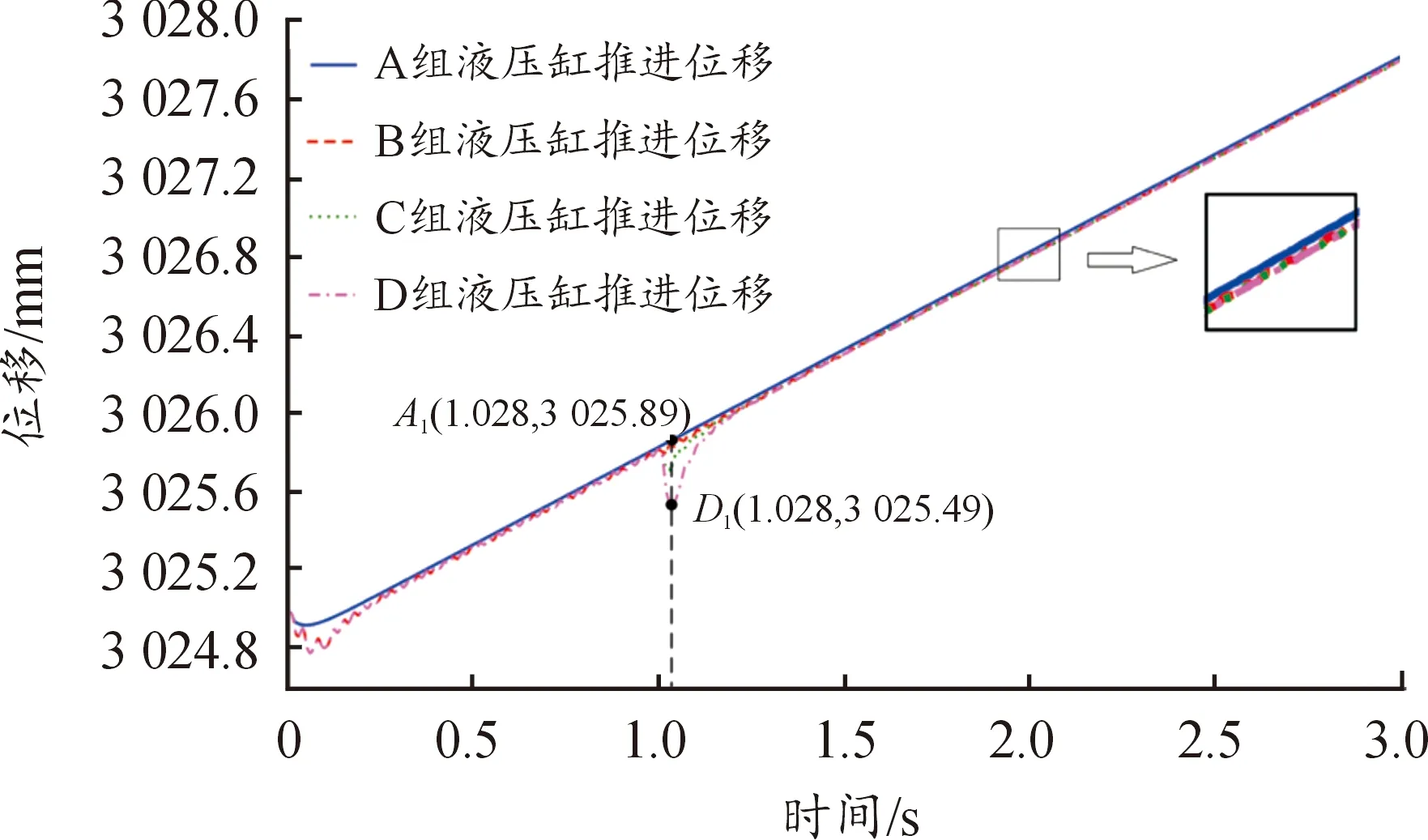

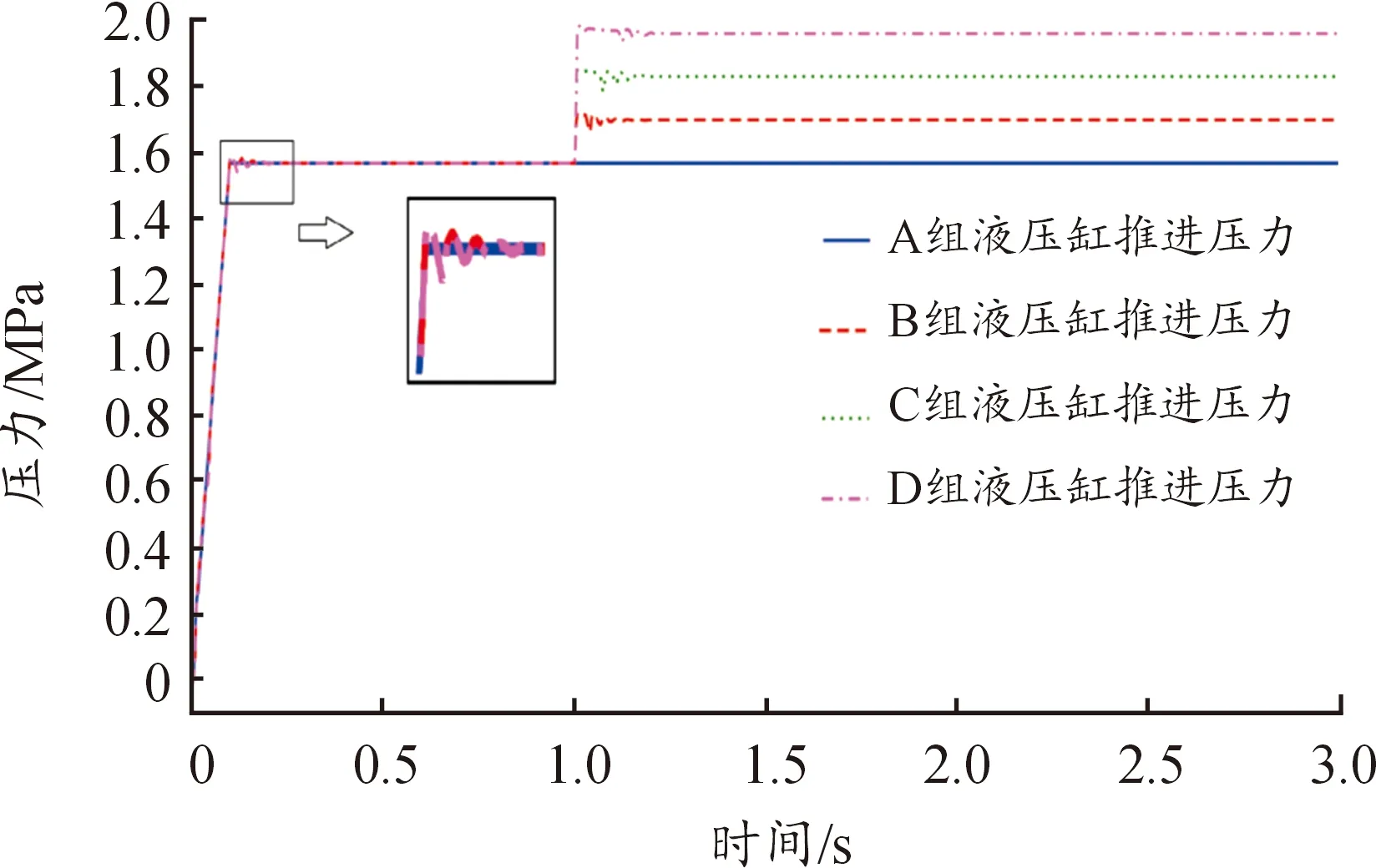

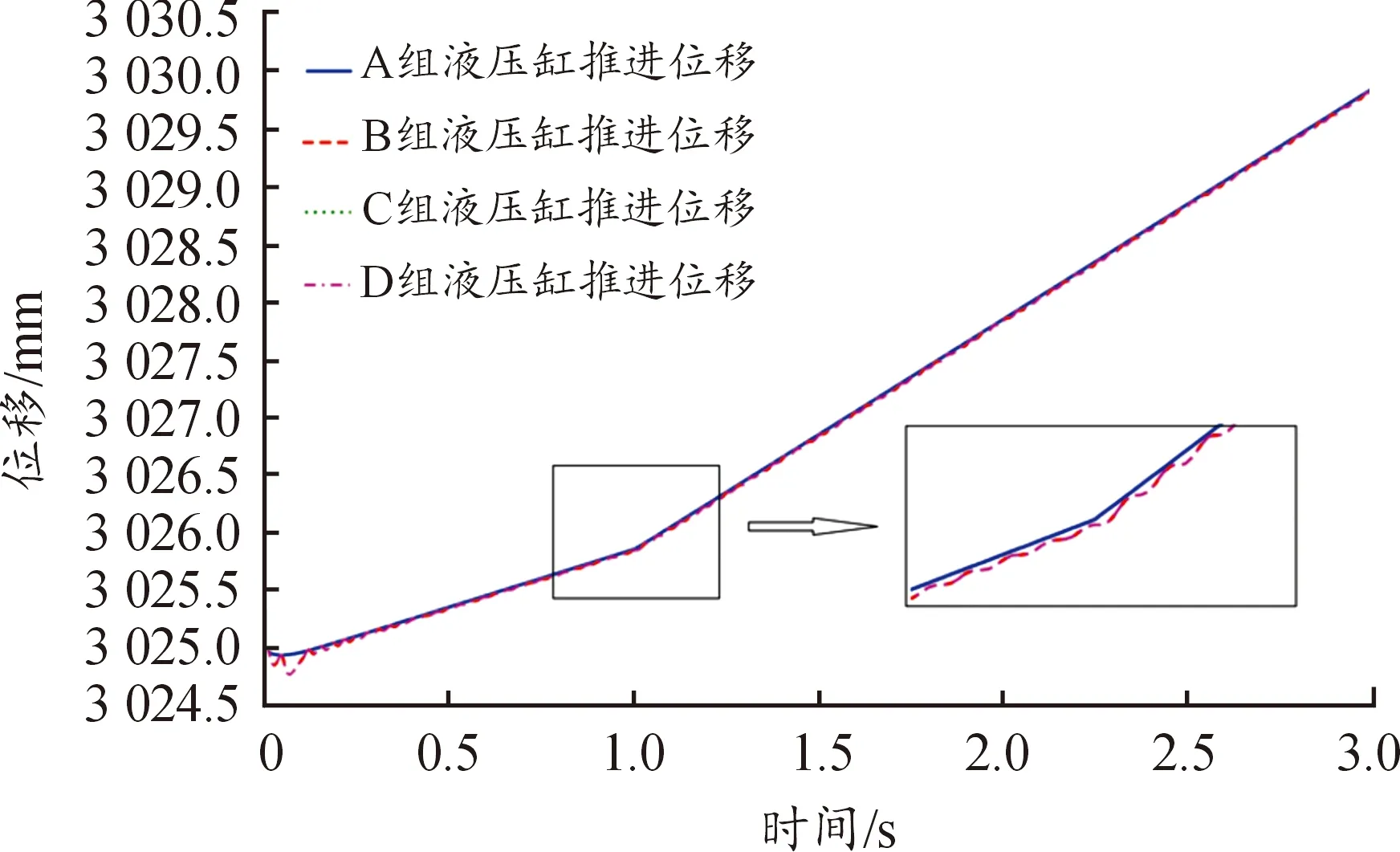

A组液压缸速度控制信号为1 mm/s,各组负载设置相同,仿真时间设置为3 s。其中,A组负载0~3 s为600 kN;B组负载0~1 s为600 kN,1~3 s负载为650 kN;C组负载0~1 s为600 kN,1~3 s 负载为700 kN;D组负载0~1 s为600 kN,1~3 s负载为750 kN。仿真结果如图10—图13所示。

图10 并行控制位移跟踪曲线

图11 主从控制位移跟踪曲线

图12 并行控制推进液压缸推进压力曲线

图13 主从控制推进液压缸推进压力曲线

可以看出,当负载阶越最大时,并行同步控制策略下A、D组在负载突变时位移跟踪偏差为0.68 mm;主从同步控制策略下A、D组位移跟踪偏差为0.39 mm,降低了42.6%。并行同步控制模型在受到不同负载工况时存在较大位移偏差,且负载越大,液压缸推进位移偏差越大;主从同步控制模型在受到不同负载工况时,位移跟踪波动在0.22 s后,即可实现位移的同步跟踪控制。从图10、图11可以看出,由于从属液压缸输入信号不同,主从同步控制策略的压力跟踪波动稍大于并行同步控制策略的压力跟踪波动,通过对比压力跟踪波动情况,说明了模型的合理性。

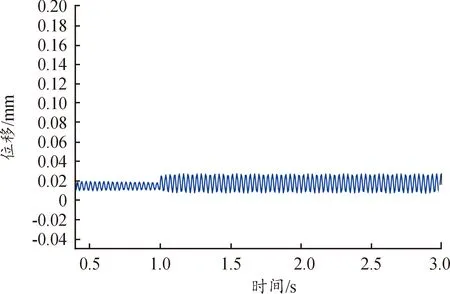

为进一步验证主从同步控制策略下,四分区液压缸推进位移的同步控制性能,将四分区液压缸的负载均设置为650 kN,控制速度在0~1 s时为1 mm/s,2~3 s时为2 mm/s,仿真结果如图14所示,图15为任意2组液压缸速度突变时的位移跟踪偏差曲线。

图14 主从控制位移跟踪曲线

图15 主从控制位移跟踪偏差曲线

可以看出,当速度突变时,主从液压缸均能实现推进速度的快速调整,且从属液压缸推进位移跟踪偏差基本处于0.005~0.03 mm,具有较好的位移跟踪能力。综合而言,为保持良好的盾构机掘进位移同步性,采用主从同步控制策略优于并行同步控制策略,具有更好的位移跟踪性能,可提高推进系统的同步控制精度。

4 结论

采用Modelica语言在多领域仿真平台Dymola开发出多领域盾构液压推进系统的模型库,搭建了盾构推进液压系统的机械-液压-控制等多领域分析模型,实现了液压推进系统压力和速度的复合控制。在此基础上,设计了双模糊PID控制器,对比分析双模糊PID控制和PID控制的液压推进系统模型,表明双模糊PID控制下的液压推进系统在压力、速度波动、调节时间上具有明显优势。结合并行同步控制和主从同步控制策略,对比分析了盾构液压推进系统的位移和压力跟踪特性。结果显示,该双模糊PID盾构液压推进系统模型,在主从同步控制策略下,具有更好的位移跟踪性能,为提升推进系统的同步控制精度提供了一定参考。