沥青路面薄层环氧铺装材料抗滑性能衰变规律

2023-11-15谭祺琦朱洪洲

谭祺琦,朱洪洲*,2,代 思,马 涛,葛 琦

(1.重庆交通大学 土木工程学院,重庆 400074;2.重庆交通大学 交通土建工程材料国家地方联合工程研究中心,重庆 400074;3.东南大学 交通学院,江苏 南京 210096;4.淮安市城市开发建设有限公司,江苏 淮安 223000)

0 引言

近年来,因沥青路面抗滑性能衰减而引起一系列交通事故的比例呈上升趋势。沥青路面在受到车辆荷载反复作用时,其表面构造深度和抗滑系数会逐渐降低,加之雨水浸润,致使汽车刹车时的制动距离增加,易造成汽车轮胎打滑、车辆追尾等交通安全事故[1]。

针对此问题,国内外相关研究人员陆续开发了不同类型的抗滑磨耗层,这对路面抗滑性能有较好的改善效果。在20世纪末由法国开发的Novachip超薄磨耗层和由我国沙庆林院士开发的SAC-10型沥青混合料超薄层等不仅拥有良好的抗滑性能,还具有不错的排水和降噪能力[2-3]。目前,采用环氧树脂搭配骨料组成抗滑薄层的方式已日趋成熟,而该环氧树脂类薄层结构就是以环氧树脂胶A,B组分作为黏结剂,单一粒径的骨料作为表层抗滑材料,通过环氧树脂黏结剂将抗滑骨料与旧路面表层黏结为一体的一种抗滑磨耗层。关于树脂类材料在道路工程领域的应用最早来源于Horn的研究报告,报告中明确提到环氧树脂类混凝土的综合性能要明显强于甲基丙稀酸树脂类混凝土[4]。Wang等[5]针对环氧树脂类抗滑磨耗层进行了相关室内试验,研究结果表明:该树脂类抗滑磨耗层的抗压强度约为40 MPa,弯曲强度约为13 MPa。Torbrueffe等[6]和Beyene等[7]的研究结果证明了骨料自身的物理力学性能是影响薄层抗滑耐久性能的重要因素。方星[8]深入研究了铺装在路桥表面的环氧树脂类抗滑薄层的疲劳特性,并预估了其疲劳寿命。王兆仑等[9]研发了一种耐磨性能好、抗剪切能力强的高黏度抗滑封装磨耗层,当该磨耗层与沥青面层协同作用时能显著增强沥青路面的长效抗滑机制。李晶晶等[10]研究了耐磨颗粒用量、环氧树脂类材料用量及施工工艺等因素对沥青路面薄层环氧铺装材料抗滑衰变规律的影响,建立了关于抗滑指标TD和BPN的抗滑衰变模型,并通过实际工程案例对所建模型进行了验证。王火明等[11]研发的超薄磨耗层材料Puas能显著增加抗滑指标值。韩亚芳等[12-13]分析了抗滑薄层与旧路面间的黏结强度、抗滑指标等随通车时间增加的衰变状况。谢群等[14]采用加速加载试验结合力学试验的方法,分析了抗滑指标值、集料磨耗质量损失率随磨耗时间增加的变化规律及不同集料类型与沥青层基面对其力学及路用性能的影响。谭乐等[15]选用4种骨料研究了其磨耗值和磨光值的衰减规律。在现有关于抗滑薄层的研究中,虽在路面抗滑方面表现出较好的性能,但耐久性不足问题依然十分严重,易出现诸如脱皮、掉粒等不良现象,而目前对该问题的研究较少。为此,本研究基于加速加载试验研究了不同粒径耐磨颗粒、不同岩性抗滑骨料及不同施工工艺对环氧树脂类薄层抗滑耐久性能的影响,以期为基于耐久性进行抗滑薄层材料的选择及薄层结构的设计提供参考。

1 试验原材料与方案设计

1.1 试验原材料

1.1.1 抗滑骨料

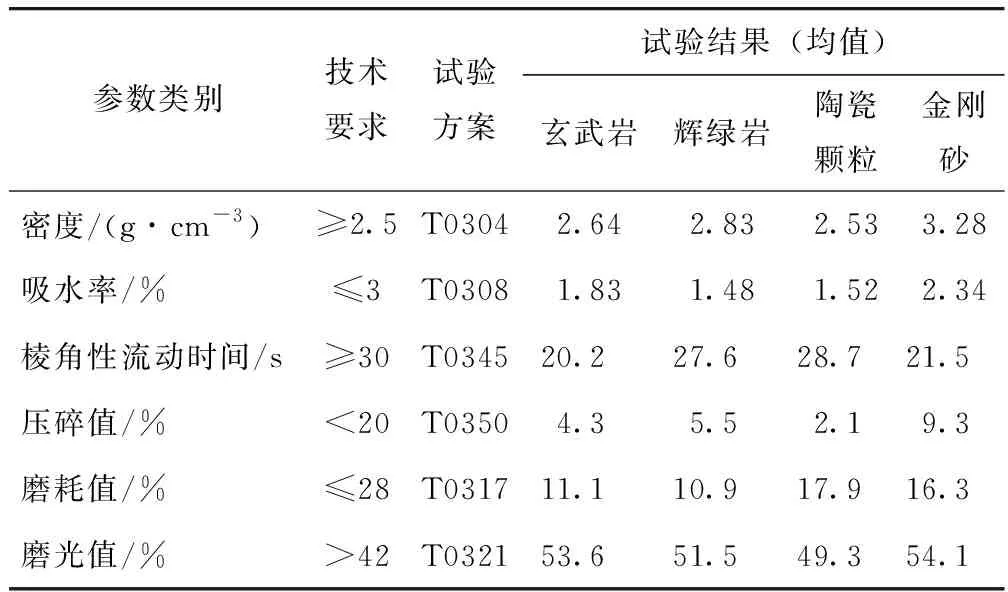

抗滑骨料选择粒径在1~4 mm范围内的玄武岩、辉绿岩、陶瓷颗粒及金刚砂。辉绿岩由广东某公司提供,其余骨料由重庆某公司提供。首先对这4种抗滑骨料进行包括密度、吸水率、棱角性等在内的6项基本物理力学性能进行测试。按照相应试验规程进行技术指标测试,结果见表1。

表1 四种骨料的性能指标Tab.1 Performance indicators of 4 aggregates

从表1可以看到,4种抗滑骨料的棱角性流动时间均未超过30 s,但该试验所选用的抗滑骨料粒径大部分处于3~4 mm范围内,而相关试验规范要求中则是对粒径在0.075~4.75 mm范围内的粗细集料进行整体流动试验,因此,该技术要求仅做参考,其余指标均处于规范要求的范围内。

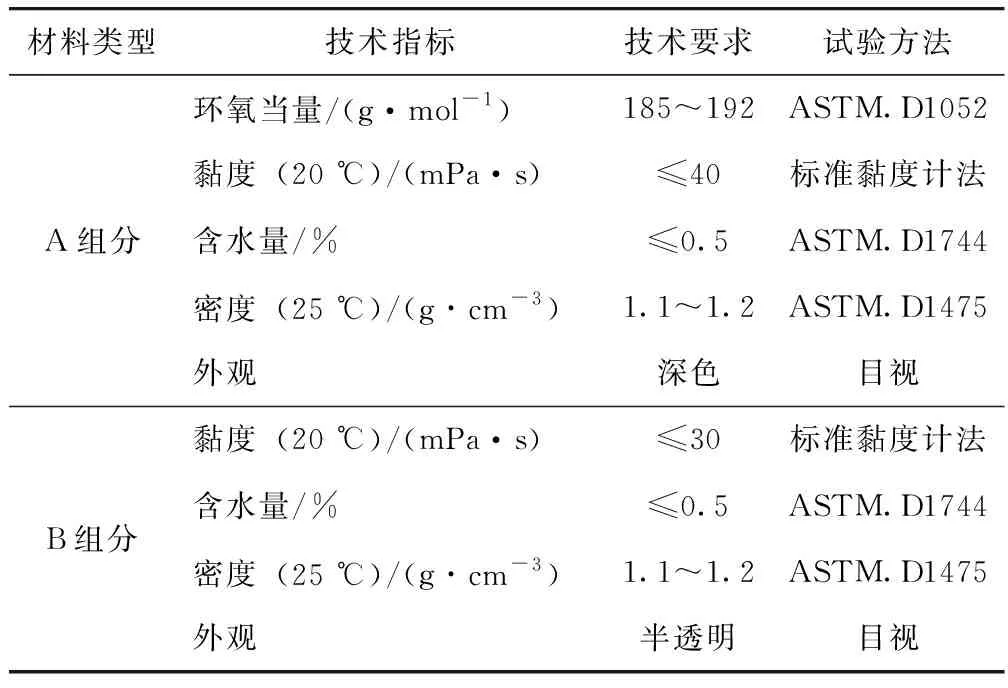

1.1.2 环氧树脂黏结剂

该试验采用环氧树脂胶A,B组分来作为黏结材料,A组分为环氧树脂,B组分为环氧树脂固化剂。各组分的主要技术指标要求见表2。

表2 A和B组分的主要技术要求Tab.2 Main technical requirements for components A and B

1.2 试验设备与方案

1.2.1 试验设备

试验选用重庆某小型加速加载设备。轮胎直径为250 mm,宽度为80 mm,接地压强约为0.2 MPa。试验前设定其加载频率为12 480次/h,共进行10 h的加速加载试验。

1.2.2 试验方案

(1)不同粒径的骨料对薄层抗滑性能的影响

选择1~2,2~3,3~4 mm粒径的陶瓷颗粒作为抗滑骨料,并采用单层铺洒工艺成型环氧树脂类抗滑薄层试件,薄层试件的制作首先采用轮碾法成型30 cm×30 cm×5 cm的沥青混合料车辙板,随后将环氧树脂胶A,B组分与70~140目的石英砂进行混合搅拌后用作胶黏剂,均匀洒布在车辙板表面1~2 mm处,最后将抗滑骨料均匀铺洒在胶黏剂表面直至完全铺满,待胶黏剂固化后将未黏结牢固的抗滑骨料清理掉以形成环氧树脂类抗滑薄层试件。经大约10 h 加速磨耗试验后,利用摆式仪和手工铺砂法来测量薄层试件的摩擦系数Fr及构造深度MTD,并分析其衰变状况。

(2)不同岩性的骨料对薄层抗滑性能的影响

以粒径在3~4 mm范围内的玄武岩、辉绿岩、陶瓷颗粒及金刚砂作为抗滑骨料,同样采用单层铺洒工艺成型环氧树脂类薄层试件,经10 h磨耗试验后,分析Fr及MTD的衰变状况。

(3)不同施工工艺对薄层抗滑性能的影响

采用粒径在3~4 mm范围内的金刚砂作为抗滑骨料,并分别利用单层铺洒工艺、双层铺洒工艺及单层砂浆涂抹工艺来制作成型环氧树脂类抗滑薄层试件,经10 h磨耗试验后,分析Fr及MTD的衰变状况。

2 试验结果及分析

2.1 不同粒径耐磨颗粒薄层抗滑性能的衰变规律

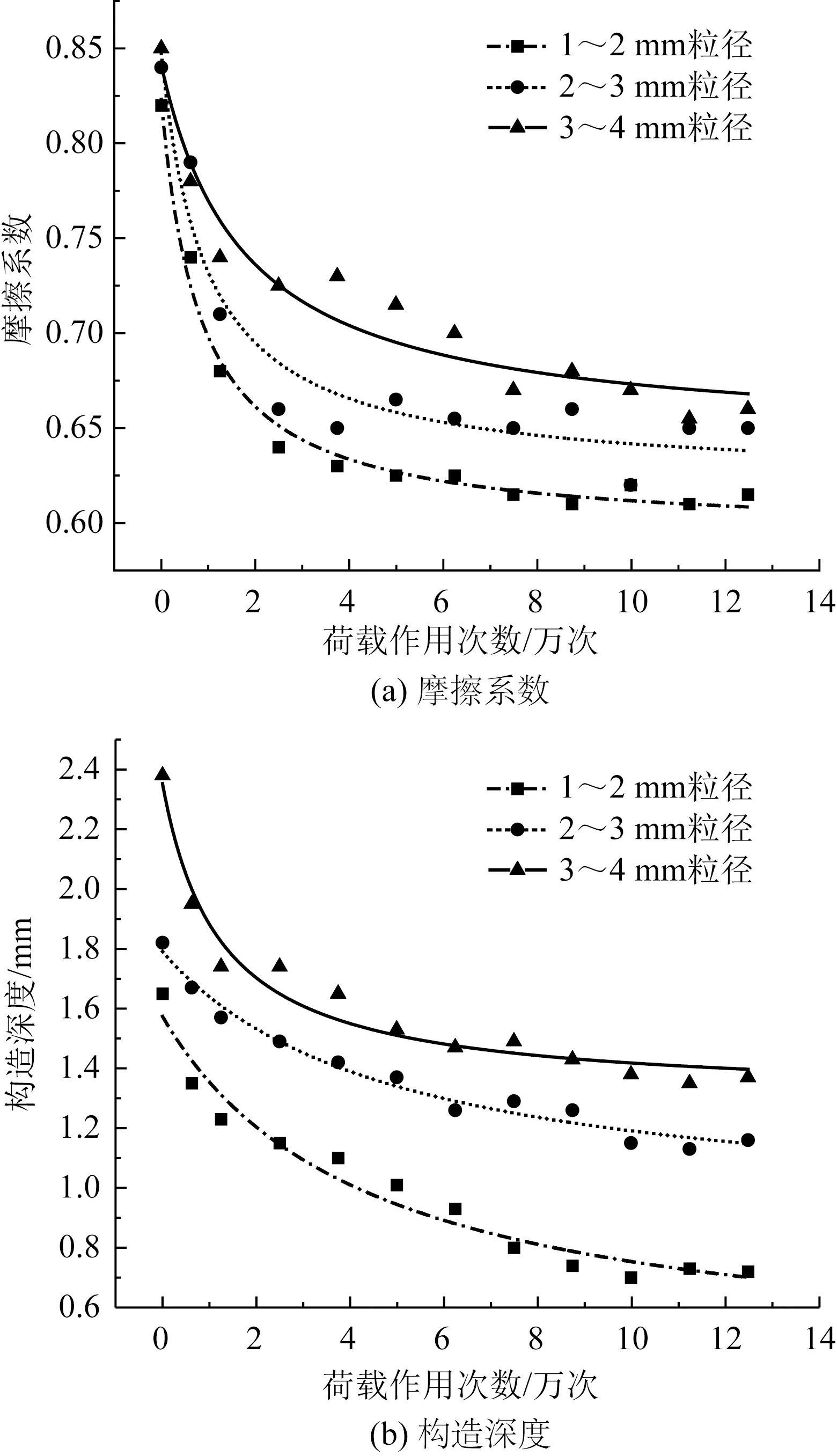

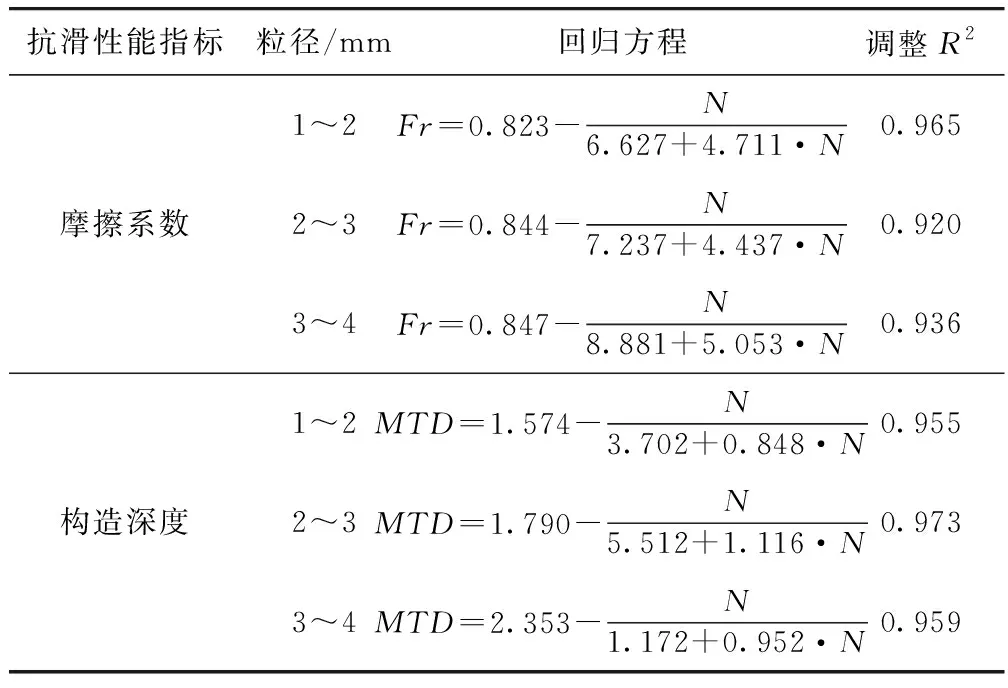

经过10 h约12.5万次磨耗试验后,得到Fr及MTD值随加载次数增加的衰变规律,并采用Shbeeb,Khasawneh等[16-17]提出的数学模型对试验所获取的Fr及MTD值数据进行曲线拟合与回归分析:

(1)

(2)

式中,Fr为摩擦系数;MTD为构造深度;N为荷载作用次数;a,b,c为回归系数。

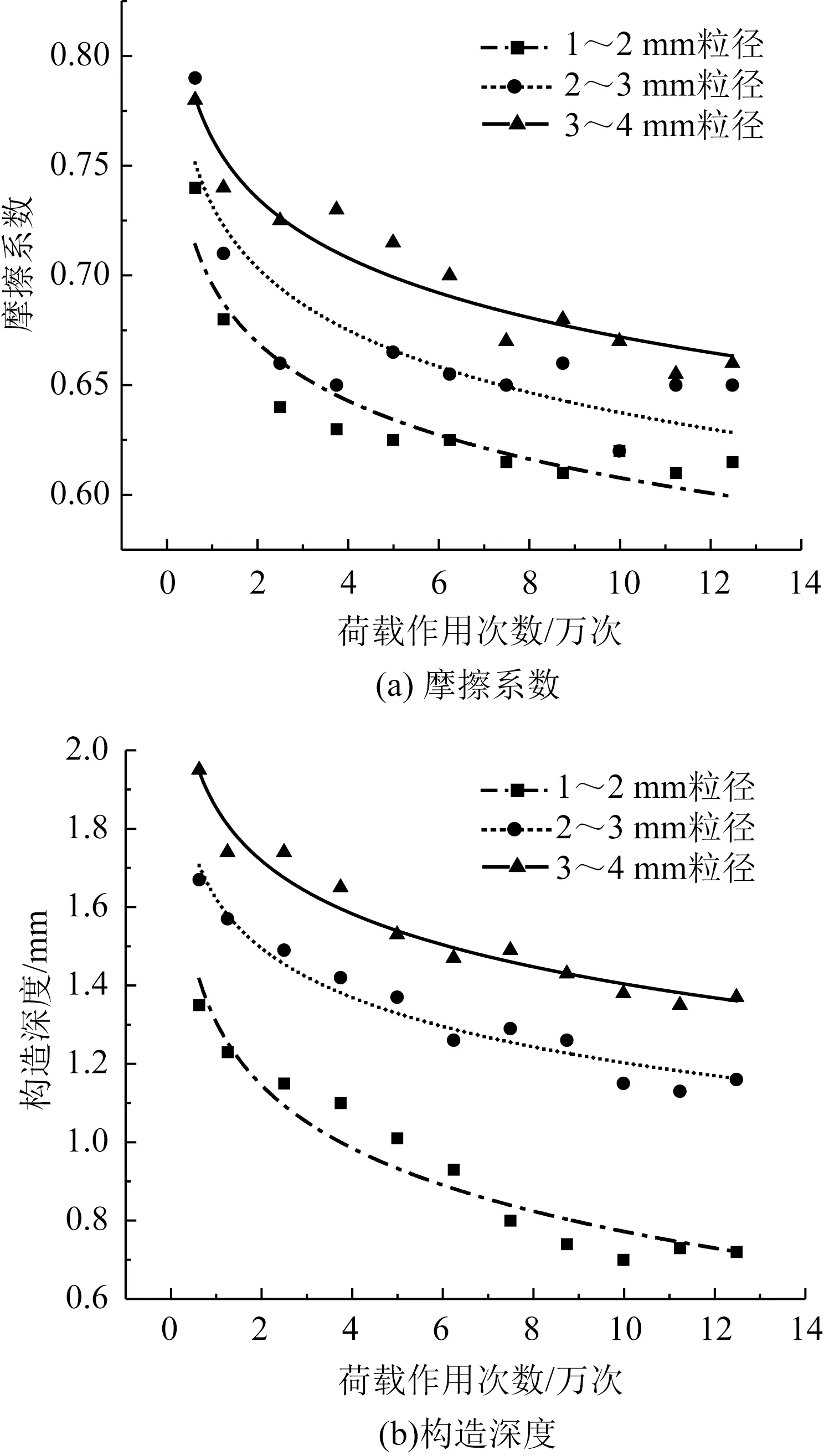

从图1及表3中可以得到:

图1 耐磨颗粒粒径不同时的回归拟合曲线Fig.1 Regression fitting curves with different sized wear-resistant particles

表3 骨料粒径不同时Fr及MTD的回归参数Tab. 3 Regression parameters of Fr and MTD with different aggregate particle sizes

抗滑指标Fr及MTD值随加载次数的增加而逐渐减小,且这2项指标均表现出初期阶段衰变幅度较大而后趋于平缓的现象。

摩擦系数与构造深度的初、终值大小顺序一致,依次为3~4 mm>2~3 mm>1~2 mm。可见,不同粒径耐磨颗粒的薄层环氧铺装材料其抗滑性能差异显著,在满足路面行车基本要求的合理粒径范围内,耐磨颗粒粒径越大,Fr及MTD的初、终值也越大,且在表面相同条件下进行的加速磨光作用过程中,耐磨颗粒粒径越大的抗滑薄层,其抗滑性能表现越优良。

在加速加载作用条件下,该环氧树脂类薄层试件的抗滑衰变曲线大致分为快速衰变、缓慢衰变及衰变稳定3个不同阶段。在加速加载初期,Fr值的衰减幅度较大,这主要是因为薄层环氧铺装材料在磨耗试验中部分耐磨颗粒黏结不牢而出现的掉粒现象所导致,待这类骨料剥落完毕后即进入衰变缓慢阶段,在此阶段主要以抗滑骨料的表面磨光及磨损为主,磨光作用直接表现为Fr值的降低,而磨损作用则表现为MTD值的减小,当骨料的磨光磨损作用达到一定程度时即进入衰变稳定状态。

采用该数学分析模型对薄层抗滑指标Fr及MTD值的拟合效果较好,且调整R2均超过0.920。

2.2 不同岩性骨料薄层抗滑性能的衰变规律

4种不同岩性骨料的环氧树脂类薄层,其Fr及MTD值随加载次数增加的变化规律及拟合曲线如图2所示。

图2 骨料岩性不同时Fr 和MTD的衰减规律及回归拟合曲线Fig.2 Attenuation rules and regression fitting curves of Fr and MTD with different aggregate lithology

从图2及表4中可以得到:

表4 骨料岩性不同时Fr及MTD的相关回归参数Tab. 4 Regression parameters of Fr and MTD with different aggregate lithology

4种不同岩性骨料的薄层其抗滑性能衰变规律大体相似,Fr及MTD值同样呈现加载初期衰减幅度较大然后趋于平缓的现象。

从Fr值的衰变过程中可以看出,采用陶瓷颗粒作为抗滑骨料的薄层环氧铺装材料其终值最小。而对于MTD值的表现则刚好相反。这说明采用陶瓷颗粒的抗滑薄层在加载过程中表面耐磨颗粒被车轮压碎破损的程度较低,依然能够保证薄层拥有较高的构造深度,但由于其表层被磨光的程度较高而导致Fr值偏低,这与表1中陶瓷颗粒的磨光值结果高度一致。

4种不同岩性骨料的环氧树脂类薄层其Fr及MTD值在第5 h后逐渐趋于稳定状态,Fr值始终在0.6以上,MTD值在1 mm以上。原因主要是所选用的4种骨料本身硬度大,耐磨性能好。在磨耗试验中发现金刚砂出现的掉粒现象较其他3种骨料严重,可见金刚砂与黏结剂的黏结性能较差。若以Fr值作为该薄层抗滑性能的评价指标,则显然是用玄武岩作为耐磨颗粒的薄层其抗滑性能更好,而陶瓷颗粒的抗滑性能较差。

采用该数学分析模型对薄层抗滑指标Fr及MTD值的拟合效果较好,且调整R2均超过0.930。

2.3 不同施工工艺下薄层抗滑性能的衰变规律

分别采用不同的施工工艺制作成型环氧树脂类薄层车辙板,其中在单层铺洒工艺下制作成型的薄层由1层环氧树脂黏结剂+1层3~4 mm单一粒径的金刚砂抗滑骨料组成;双层铺洒工艺下制作成型的薄层由1层环氧树脂黏结剂+1层3~4 mm单一粒径的金刚砂抗滑骨料+1层环氧树脂黏结剂+1层3~4 mm 单一粒径的金刚砂抗滑骨料组成;单层砂浆涂抹工艺下制作成型的薄层由1层环氧树脂黏结剂+1层3~4 mm单一粒径的金刚砂抗滑骨料与环氧树脂黏结剂的混合砂浆组成。

分别对制作成型的不同抗滑薄层试件进行加速加载试验,抗滑指标Fr及MTD值随加载次数增加的变化规律及拟合曲线如图3所示。

图3 施工工艺不同时Fr 和MTD的衰减规律及回归拟合曲线Fig.3 Attenuation rules and regression fitting curves of Fr and MTD with different construction techniques

从图3及表5中可以得到:

表5 施工工艺不同时Fr和MTDF的回归参数Tab.5 Regression parameters of Fr and MTD when construction technique is different

在3种施工工艺下制作成型的环氧树脂类薄层试件所呈现出的抗滑衰变规律大体相似,同样表现为在加载初期阶段其Fr及MTD值的衰变幅度较大而后趋于平缓的现象。

从Fr及MTD值在抗滑性能衰减初期阶段的表现来看,大小顺序均表现为双层铺洒工艺>单层铺洒工艺>单层砂浆涂抹工艺。可见,采用双层铺洒工艺成型的环氧树脂类薄层在初期使用阶段的抗滑性能最佳。

利用单层砂浆涂抹法制作成型的环氧树脂类薄层其MTD值的初值较低而终值较高,Fr的初、终值均较低,说明抗滑指标的衰变幅度较小。这主要是由于采用单层砂浆涂抹工艺制作成型的环氧树脂类薄层中的骨料与黏结剂的黏结效果较好,表面颗粒脱落现象较少,但因抗滑骨料与黏结剂混合搅拌后,导致Fr值下降。

采用该数学分析模型对薄层抗滑指标Fr及MTD值的拟合效果较好,且调整R2均超过0.930。

2.4 不同因素对薄层抗滑耐久性能的影响

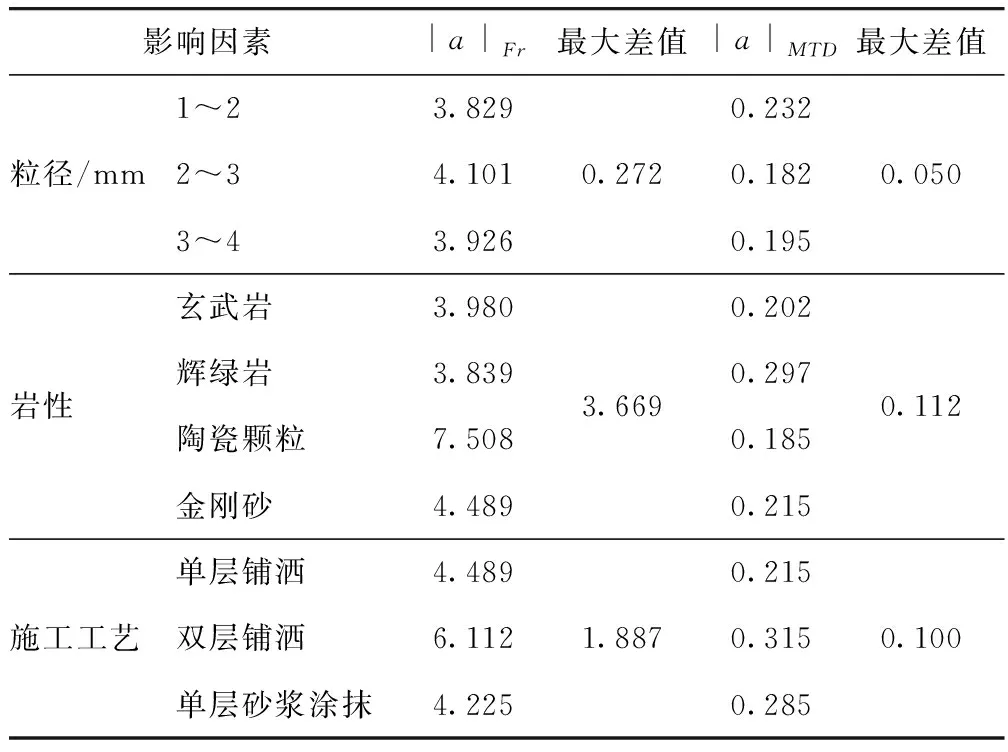

以不同粒径骨料的环氧树脂类薄层的抗滑指标Fr及MTD值为例,利用Khasawneh[18-19]所提出的对数模型进行拟合与回归分析如图4所示:

图4 耐磨颗粒粒径不同时构造深度Fr和MTD的衰变情况及回归拟合曲线Fig.4 Attenuation rules and regression fitting curves of Fr and MTD with different wear-resistant particle sizes

Fr=a·lnN+b,

(3)

MTD=a·lnN+b,

(4)

式中,N为荷载作用次数;a,b为回归系数。

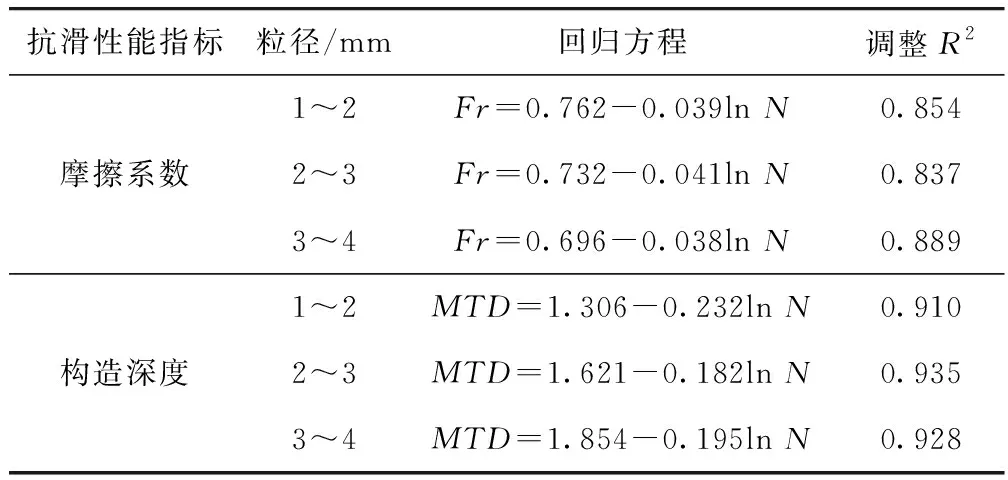

由表3、表6可知,表3中的调整R2明显更高,因此,相较于式(3)~(4),式(1)~(2)的分析模型对Fr及MTD值的拟合效果更好。将式(3)~(4)对荷载作用次数N进行求导:

表6 骨料粒径不同时Fr和MTD的回归参数Tab. 6 Regression parameters of Fr and MTD with different wear-resistant particle sizes

(5)

(6)

由式(5)~(6)可知,当荷载作用次数N相同时,|a|越大,则所拟合的趋势线在固定荷载作用次数处切线的斜率越大,即表明Fr及MTD的衰变幅度越大,故|a|可用来作为评价该环氧树脂类薄层抗滑耐久性能的直接参考指标。

为得到上述3种不同因素对该薄层抗滑耐久性的影响程度,可用该方程中的回归系数|a|的变化幅度来评判3种因素的影响程度见表7。

表7 各个因素中|a|Fr和|a|MTD的变化幅度Tab.7 Variation amplitudes of |a|Fr and |a|MTD in each factor

从表7可知,不管是针对摩擦系数的回归参数|a|还是针对构造深度的回归参数|a|,不同岩性骨料之间最大与最小|a|的差值更大,即表明骨料岩性对环氧树脂类薄层抗滑耐久性能的影响程度更大,其次是施工工艺和粒径的影响。故在实际工程中,应对此引起重视,从而选择最佳的骨料类型。

2.5 稳态方程

为了确定稳态Fr及MTD,当式(1)~(2)中的荷载作用次数N趋于无穷大时,对方程进行渐近展开,并忽略高阶项,因为它们对回归没有任何明显的改善,结果如下:

(7)

(8)

高阶项(所需的精度)的Δ如下:

(9)

为求解达到稳态时的荷载作用次数,忽略O(1/N)2:

(10)

由式(10)可知,当Δ趋于0时,NSteady_State如预期一样趋于无穷大。

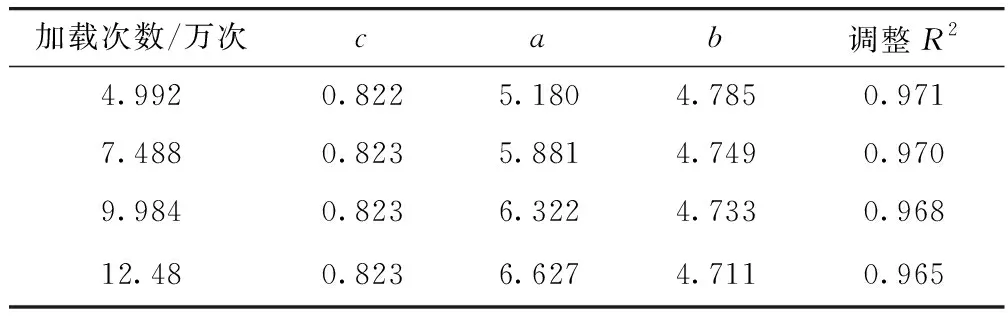

为了显示测量过程中不同加载次数处的稳态Fr,以1~2 mm粒径的陶瓷颗粒作为耐磨骨料成型的薄层其Fr值的衰变情况为例,从加载次数为4.992万次开始标记,每2 h标记1次,见图5,表8为Fr在不同荷载作用次数处的参数估计值,表9为精度为0.001时在不同加载次数时的稳态Fr值。

图5 1~2 mm粒径耐磨颗粒薄层的Fr在不同荷载作用次数下的实测值与预测值Fig.5 Measured values and predicted values of Fr of thin layer of wear-resistant particles with sizes of 1-2 mm at different loading times

表8 1~2 mm粒径耐磨颗粒薄层的Fr在不同荷载作用次数下的参数值Tab. 8 Parameters of Fr of thin layer of wear-resistant particles with sizes of 1-2 mm at different loading times

表9 1~2 mm粒径耐磨颗粒薄层在不同加载次数处下的稳态Fr值Tab.9 Steady-state Fr values of thin layer of wear-resistant particles with particle sizes of 1-2 mm at different loading times

由表9可知,在加载次数为7.488万次时,Fr值已趋于稳定状态,此时的稳态Fr值为0.612,因此建议试验可在此时停止,从而可节省40%左右的试验时间。如果有更多的测试点,可在试验期间增加数据测量的频率,使加载次数进一步减少。

2.6 抗滑衰变通用模型

(11)

(12)

式中N为荷载作用次数。

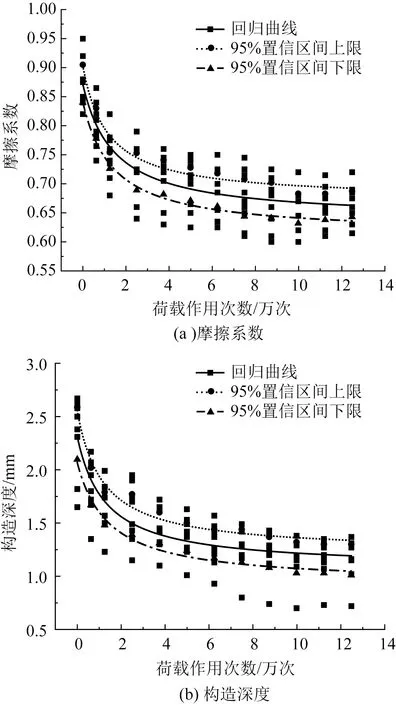

将在以上3种不同因素影响下抗滑薄层的Fr及MTD值进行汇总,采用该模型进行拟合,并得到可靠度为95%时的置信区间如图6所示。

图6 不同影响因素下Fr 和MTD汇总值的回归拟合曲线及95%置信区间范围Fig.6 Regression fitting curves and 95% confidence interval ranges of Fr and MTD summary values with different influencing factors

(13)

(14)

3 结论

(1)在不同的影响因素作用下,该环氧树脂类薄层的抗滑性能衰变规律大体相似,即在初期阶段抗滑指标Fr及MTD值的衰减幅度较大,然后随着加载次数的增加而趋于平缓。

(2)不同粒径抗滑骨料的环氧树脂类薄层,骨料粒径越大其抗滑性能越好。不同岩性抗滑骨料的环氧树脂类薄层其抗滑性能的差异性较大。采用陶瓷颗粒作为抗滑骨料的薄层其MTD值的衰变幅度虽不大,但表面被磨光的程度较高。而采用金刚砂作为抗滑骨料的薄层其抗滑指标初值虽较大,但其衰减幅度也较大。综合来看,采用玄武岩或辉绿岩作为耐磨颗粒的薄层其抗滑性能的表现更加优异。

(3)采用单层砂浆涂抹工艺制作成型的抗滑薄层试件其抗滑性能衰减幅度虽不大,但由于抗滑骨料与黏结剂混合搅拌后导致颗粒表面的抗滑性能下降。此外,相较于单层铺洒工艺,采用双层铺洒工艺制作成型的环氧树脂类薄层其抗滑性能更加优异。

(4)通过对比分析回归系数|a|的变化幅度,可以得到不同骨料岩性对该环氧树脂类薄层抗滑耐久性能的影响程度最大,其次是不同施工工艺,而粒径大小的影响程度最小。

(5)对方程进行渐进展开后得到基于Fr,MTD和N的稳态方程,利用该稳态方程来预测何时能达到稳定状态,结果表明能够节省40%左右的测试时间,显著提升了试验效率。

(6)与对数模型相比,式(1)~(2)对抗滑指标的拟合效果更好,调整后的R2均超过0.920,对Fr及MTD值进行总体回归后得到可靠度为95%时的置信区间上下限范围,并提出了该环氧树脂类薄层的抗滑衰变通用模型。