某型航空发动机活塞石墨层厚度检测技术的应用与分析

2023-11-15张艳琳李艳黄建军韩勇李吴寰

张艳琳,李艳,黄建军,韩勇,李吴寰

(1.南京航空航天大学,江苏 南京 211106;2.成都国营锦江机械厂,四川 成都 610043;3.空军第一航空学院,河南 信阳 464000)

1 前言

随着航空修理水平的不断提高,高效、高质量的修理在行业内显得十分重要。为提高发动机零组件喷漆的质量,缩短产品修理周期,航空发动机零件喷漆行业中,寻求更专业、高效的涂层测厚方法在近年来也越来越重要。

纵观航空发动机修理喷漆技术的发展历程,在影响零组件表面喷漆质量的因素中,涂层厚度的控制变得愈加重要。航空发动机零组件涂层厚度直接影响了零件装配尺寸配合及发动机工作运转状态。先进的涂层检测手段可以在提高工作效率的同时,尽可能减少零件装机后使用过程中表面漆层的损伤。航空发动机技术的发展历程中,活塞发动机上喷涂石墨层是为了改善气缸与活塞磨合初期的润滑条件,多年来,工厂在活塞发动机修理中,一直采用鳞片石墨粉调配石墨涂层,该涂层与国外购买的活塞石墨层相比,外观较粗糙,手触不光滑。

为了提高喷涂石墨层的外观质量,工厂研制了使用新型石墨粉代替原鳞片石墨粉调配石墨涂层,并在调配规程中添加了钢珠并用震荡混油机震荡研磨,进而使喷涂后的活塞表面涂层更加光滑、细腻。而活塞表面涂层在喷涂完成后,需使用测量手段使涂层厚度控制在一定工艺范围内。工厂此前涂层测量方法均为接触式涂层测厚方法(磁性测厚仪),该方法对活塞类曲面零件表面涂层测量存在弊端,易导致测量不准确等,造成产品修理质量存在隐患。

现改进的非接触式涂层检测技术在涂层喷涂后厚度测量的应用不仅能保证涂层测量值的准确度,更能有效避免因接触式涂层测厚方法,对曲面产品表面涂层测量厚度准确率低而导致的产品返工及装机试车后存在涂层因超厚导致脱落的风险。基于此,近年来,涂层检测技术在发动机喷涂上的应用从传统的接触式涂层检测技术手段到非接触式涂层检测技术都有不同程度的发展,而活塞表面石墨层厚度使用光热法非接触式涂层检测技术的改进,使得活塞表面涂层的喷涂技术手段也愈加成熟。

2 涂层厚度检测技术

2.1 接触式涂层检测技术

接触式涂层检测技术在工业中应用较为广泛,也更加成熟,其中常用的有磁性测厚仪及超声波测厚仪,均为接触式无损检测手段。主要用于产品喷涂完成后的表面干燥涂层厚度测量,因喷涂工艺中,涂层厚度控制严格,产品厚度过低或者过高均会导致产品修理质量降低并造成返工率高及修理成本的增加。

接触式涂层检测技术只能应用于干燥后的涂层测量,对未干燥的湿涂层则不能进行测量,除了会导致测量值不准确外,湿涂层与测量仪接触会造成涂层损伤,破坏其完整性。同时,接触式涂层测厚技术为保证测量准确度只能测量平面涂层,而针对曲面零件表面涂层,使用该方法进行测量会使测量值不准确。因此,接触式涂层检测技术虽应用成熟,但仍存在许多弊端。

2.2 非接触式涂层检测技术

非接触式涂层检测技术属于涂层测量的新技术,本次研究应用的为光热法非接触式涂层检测技术通过热层测试法,涂层经过瞬间脉冲加热几摄氏度后,在涂层较深区域和基材中发生热传导和冷却,仪器检测到的热辐射,再进行转换和数字化,从而实现非接触测量。该测量技术需要涂层与基材有导热率差异,并且需要通过已知厚度的样品进行标定。该检测技术可直接无损检测过程中实现无间断检测,不同型号精度高达0.5~2μm。

该方法的测量可实时测量涂层厚度,及时发现涂装后涂层是否符合工艺要求,一方面,根据测量结果可立即调整参数,补偿工艺偏差,进而提高工作效率。另一方面,该检测技术可减少不合格部件发生率,避免废料及返工,进而节约材料,减少生产中涂料不必要的浪费。

3 光热法非接触式涂层检测技术及活塞石墨层脱落检测

活塞上的石墨层是一种以油漆及石墨为主要成分的干膜润滑剂,主要作用是在直接接触或有微动磨损的机件之间起到润滑、减磨的作用。对于活塞发动机气缸而言,工作环境本身就存在工作油液,且活塞是行程运动,故石墨层也只是在磨合初期发挥润滑作用,活塞面额上的石墨层会随着活塞与气缸壁的摩擦逐渐脱落失效或被工作积碳遮蔽而失效,即石墨层脱落属必然结果。但过厚的石墨层在磨合初期会呈片状大量脱落属非正常现象,脱落的片状石墨可能进入滑油滤内,形成多余物,会严重影响产品的修理质量。其主要原因为工作中因涂层过厚导致活塞工作面与气缸内壁的间隙减小,石墨层受挤压刮擦形成脱层。因此,为避免此类问题发生,活塞石墨层厚度应在干燥后进行6 点测量、记录和传递的要求,喷涂过程中,应明确不得对活塞表面进行二次喷涂,并补充石墨层喷涂厚度超差时的处理措施。其次,厚度测量方式应由原接触式涂层检测技术更改为非接触式涂层检测技术,由磁性法测量转变为光热法非接触式测量,因活塞表面为曲面,使用磁性测厚仪测量易导致测量准确度低,对完工产品厚度控制难度大,而光热法非接触式测厚技术为聚焦测量,不与产品待测面直接接触,且可同时测量曲面产品,并不影响测量结果。可有效控制活塞表面的石墨层厚度,也可及时对厚度不符合要求的产品进行识别并返工,避免产品装机后导致故障并返工。

4 检测结果分析

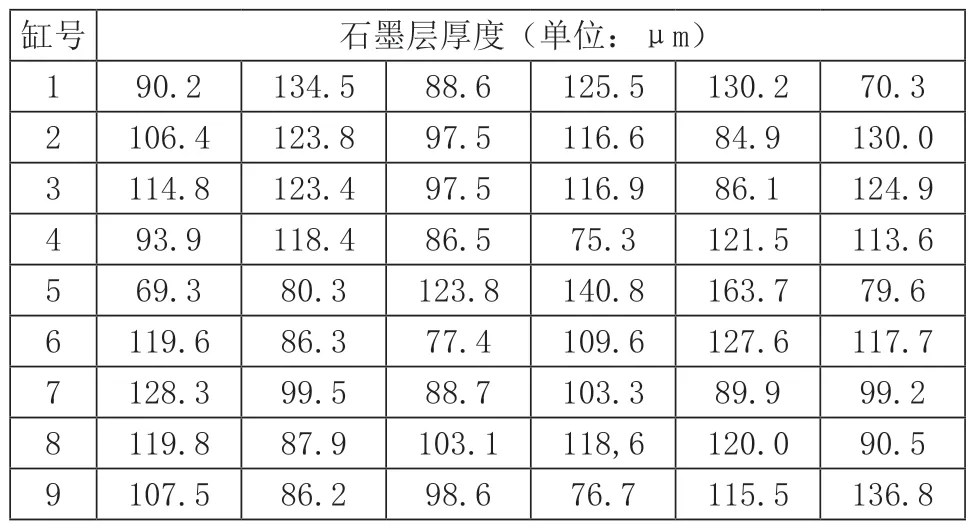

针对某石墨层脱落活塞,使用原接触式涂层测厚仪及非接触式涂层测厚仪进行涂层厚度测量,活塞表面石墨层厚度工艺要求范围应为50 ~100μm,接触式涂层测厚仪测量涂层厚度梳理情况见表1。

表1 工艺改进前活塞石墨层厚度测量表(接触式磁性测厚仪)

非接触式涂层测厚仪测量涂层厚度梳理情况见表2。

表2 工艺改进后活塞石墨层厚度测量表(非接触式磁性测厚仪)

表1 与表2 测量值比对分析得出:同一产品,当待测面呈曲面时,因产品曲率对测量有较大影响,使用接触式磁性测厚仪测量后,测量值浮动较大,且丝毫无规律,若以6 次测量值取平均值作为该点位厚度值,准确率极低,易造成不合格产品流转至下工序,导致活塞装机后试车后因表面涂层厚度超过最大范围值而发生脱落,产品须进行二次返工并增加修理成本。当使用非接触时涂层测厚仪进行测量时,6 次测量值相差较小,波动幅度较小。因此,使用磁性测厚仪测量曲面涂层厚度并不准确,不可作为产品合格标准。而光热法非接触式涂层测厚技术的应用,测量效率更高,且待测面为曲面也并不影响石墨层厚度测量的准确度,测量数据中每组数值相差较小,波动幅度小,由此可推断,使用该方法进行测量,准确率更高。

由表2 数值推算,该活塞表面石墨层厚度超过工艺要求的50 ~100μm,该产品为不合格产品,不准流入下工序,须对产品表面涂层进行去除后重新喷涂。

5 结语

对于活塞发动机气缸而言,工作环境本身就存在工作油液,且活塞是行程运动,故石墨层也只是在磨合初期发挥润滑作用,活塞面额上的石墨层会随着活塞与缸壁的摩擦逐渐脱落失效或被工作积碳遮蔽而失效,即石墨层脱落是必然结果。但石墨层在磨合初期呈片状大量脱落均属非正常现象,脱落的石墨层易形成多余物。故有效地控制活塞表面石墨层喷涂质量十分重要,石墨层厚度测量作为产品检验合格要求之一,选用正确的检测手段也显得愈加重要。

涂层厚度控制是航空发动机修理过程中涂层修复重要的工艺参数,在产品质量、过程控制和成本控制中都发挥着重要作用。目前,国内外对航空发动机零组件表面涂层修复后的厚度测量研究仍在不断深入,但大多仍停留在使用传统的点触式涂层测厚技术进行检测,而针对非接触式热光学检测技术仅限于理论分析与应用初期,缺乏具有实际应用方面的指导经验,需要进一步研究并得以应用。