一种燃煤电厂入炉煤种辨识方法设计与实现

2023-11-15徐文辉董春雷郭勇赵德虎陈长和仇永裕

徐文辉,董春雷,郭勇,赵德虎,陈长和,仇永裕

(浙能温州电厂,浙江 温州 325000)

1 前言

为了提高燃煤电厂运行的经济性,大多燃煤电厂采用了配煤掺烧,此外,相关研究表明,配煤掺烧也是燃煤机组灵活性改造中所必须解决的问题。当电厂采用配煤掺烧这一方案后,入炉煤种不再是单一煤种,此时,入炉煤种的辨识则可为燃烧策略的优化提供判断依据。因此,较多学者对电厂的燃料监控系统展开了研究。

陈超等利用输煤系统程控以及皮带秤读数来实现煤仓的分仓计量,并对其中误差来源进行了分析。为优化分仓计量系统的运行速度,刘华炜等引入SQLServer 数据库来优化系统架构。蒙毅等基于燃料信息化管理平台对配煤掺烧策略展开了研究,从而为配煤掺烧管理提供指导。魏勇等基于输煤系统的实时状态以及煤仓形状构建了煤仓煤种分布模型。

浙能温州电厂四期配备了2 台660MW 机组,每台机组配备6 台原煤仓,采用炉内掺烧。本文通过输煤系统、斗轮机系统以及煤质化验数据的采集与分析来实现该厂四期机组的入炉煤辨识。

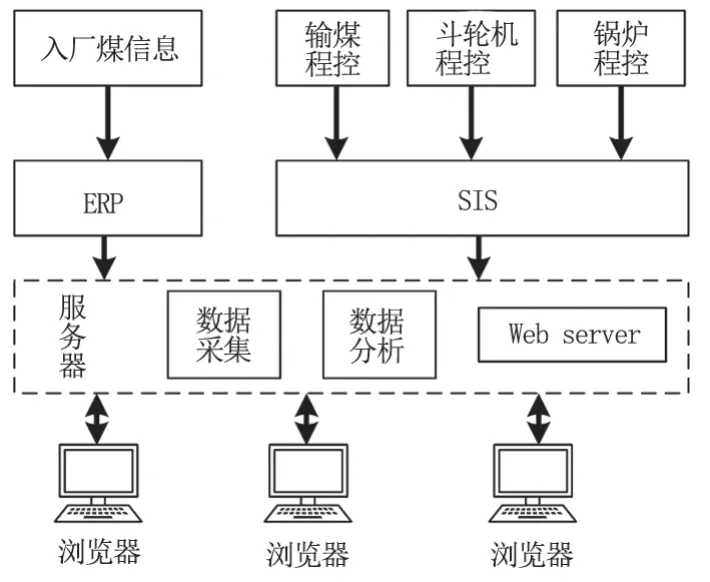

2 软件系统结构

入炉煤种辨识采用了BS 架构,其软件系统结构如图1 所示。服务器主要由数据采集模块、数据分析模块和web 服务器三者构成。数据采集模块通过企业资源计划系统(ERP)和厂级监控系统(SIS)获取入厂煤信息、输煤系统数据、斗轮机数据以及锅炉运行数据。数据分析模块采用时序分析方法,构建煤仓以及煤场燃料存储情况。web 服务器则为用户提供数据访问服务,用户可以通过浏览器对服务器数据进行访问。

图1 软件系统结构

ERP 系统为每一船次的煤种生成唯一特征码,同时,根据港方化验数据录入各船次煤质数据。浙能温州电厂有两条入厂皮带,可支持两条船同时卸煤,为掌握各入厂皮带传输媒质,人工通过ERP 录入各班次两条入厂皮带的煤质和入厂煤质量。ERP 系统将上述数据存储在ORACLE 数据库,服务器通过ORACLE 数据库获取入厂煤信息。

输煤程控和斗轮机程控通过modbus-TCP 协议将系统实时信息传递给SIS 系统,锅炉程控和SIS 系统之间通过OPC 协议进行数据传输。SIS 系统提供输煤程控、斗轮机程控和锅炉程控的实时数据库和历史数据库。服务器通过SIS 系统所提供的SDK 可以获取输煤系统、斗轮机系统以及锅炉的实时信息和历史信息。

客户端通过浏览器访问服务器,浏览器和服务器之间采用纯业务数据传输模式。该方法可以使得客户端进行灵活部署,系统可维护性高。

3 入炉煤种辨识模型

3.1 煤仓煤种模型

如图2 所示,煤仓分为共四段,从上至下分别为矩形直段、矩形放样圆形段、圆柱段和最底部的锥形段。自下而上计算可获取煤仓体积和料位计高度之间的关系:

图2 煤仓截面示意图

式中,V 为体积,h 为料位计高度, 0r和 1r分别为圆锥顶部和顶部5, 2r为圆柱半径, 1h、 2h和 3h分别为圆锥顶部、圆柱顶部以及方变圆顶部高度,a 和b 分别为矩形段的长宽。

火电机组运行过程中,煤仓中煤种可能发生变化,煤仓可能存在多种煤种。因此,需要建立煤仓中煤种分层模型。对浙能温电四号机组2022 年8 月19 号~2022 年9 月2 号煤仓情况进行统计,本文发现煤仓中煤种一般不超过两种。尽管煤仓中煤种一般不超过两种,但是为避免意外情况,采用列表数据结构来构建煤仓煤种分层模型以避免煤种数量过多。为方便说明计算过程,底部和次底部煤层体积用VA和BV表示,最上层煤体积为cV,煤仓存煤当前体积与前一时刻体积分别为Vh,i和Vh,i-1。煤仓煤种分层模型的计算流程如图3 所示。本文通过煤仓料位计高度变化来判断煤仓是否加煤。若煤仓处于加煤状态,则采用给煤机流量来修正底部煤层的体积:

式中,mt为给煤机当前时刻与前一计算时刻之间给煤累积量,ρ 为煤的密度。若煤仓处于未加煤状态,则采取料位高度对各煤仓体积进行更新。

3.2 输煤系统模型

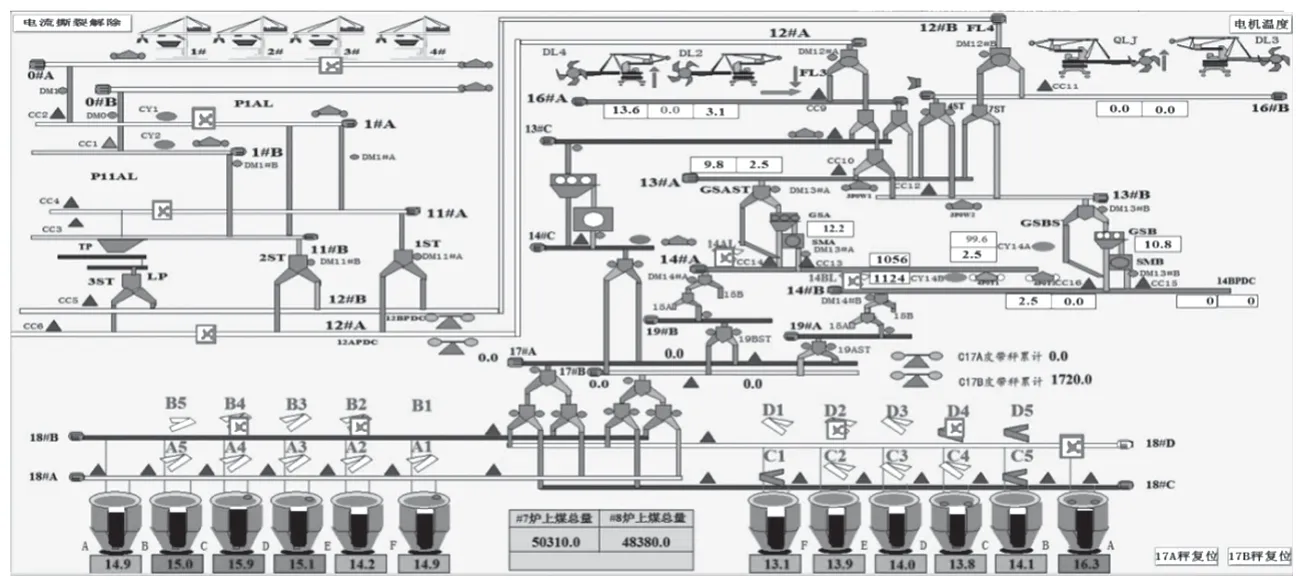

图4 显示了输煤系统的构成。四期有两台机组,每台机组各配备6 个煤仓。17A 和17B 皮带负责将煤炭运送至7 号机组和8 号机组,17A 和17B 皮带配置了皮带秤,可对煤仓上煤量进行计量。煤仓配备两个进料口,因此各机组配备了两条上煤皮带,四期总共配备了四条上煤皮带。通过料位计读数的变化趋势可以获取煤仓是否在加煤,若煤仓在加煤,此时,则需结合犁煤器状态以及18A、18B、18C 和18D 皮带的运行状态,获取煤仓当前从何处进料口进行加煤。在此基础上,结合13A、13B、13C、14A、14B、14C、17A、17B、19A 和19B 皮带以及上述皮带的落煤系统(三通管或分流器)的运行状态,可以获取煤仓煤流的来源。

图4 输煤程控流程图

若煤仓煤流来自港口,即煤炭来自12A 或12B 皮带,此时,通过ERP 系统读取12A 或12B 的煤质数据。若煤仓煤流来自煤场,则需结合斗轮机参数以及煤场煤堆模型来获取煤仓进煤数据。电厂有两个煤场,斗轮机轨道将煤场划分为两个区域,各区域煤堆数量上限设置为10,以此可以对煤堆进行编号。在斗轮机悬臂头部两侧各有一套三维激光扫描仪,结合斗轮机大车位置、旋转角度和俯仰角度可以获取当前作业煤堆编号以及当前煤堆体积。若斗轮机处于堆料状态,则根据斗轮机煤流来源更新煤堆煤种。2 号和4 号斗轮机煤流来源为12A 皮带,3 号斗轮机煤流来源为12B 皮带。若斗轮机处于取料状态,则根据煤堆煤种确定煤仓加煤煤种。

3.3 煤种切换时间

由于料位计误差、皮带秤误差等多种因素,煤仓煤种分层模型也会存在误差。为了减少这一误差,需结合磨煤机状态来判断煤种切换时间。实时采集制粉系统运行数据,根据热平衡原理在线计算原煤水分,根据机组负荷微增率与煤量微增率之间的动态关系特性获得燃煤当量电负荷。依据原煤水分和燃煤当量电负荷两个特征的变化来辨识煤种切换时间,结合煤仓中煤种分布来获取入炉煤煤种与煤质。

4 应用示例

本文系统以在现场实际应用。系统通过ERP 和SIS系统获取输煤系统、斗轮机以及锅炉等设备的相关运行参数,在此基础上,结合煤仓煤种模型、输煤系统模型以及煤种切换时间模型实现了入炉煤种辨识。

图5 显示了输煤系统画面。该画面通过SIS 系统获取皮带、三通管、分流器、皮带秤、犁煤器以及煤仓料位计的实时与历史数据。系统同时给出了煤仓底部煤种热值,从而为锅炉运行人员确定燃烧策略提供判断依据。

图5 输煤系统画面

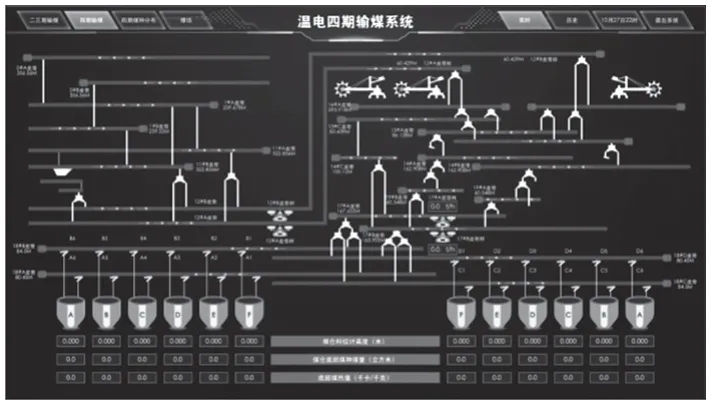

图6 为煤仓煤种分布画面。该画面通过本文的煤种辨识模型构建了四期机组各煤仓的煤种分布情况,方便锅炉运行人员根据燃烧策略确定各煤仓给煤量。系统通过mysql 数据库存储了各煤仓入炉煤热值的历史数据并在煤种分布画面,方便运行人员对锅炉燃烧策略的相关参数进行修正。

图7 为煤场煤种分布画面。系统给出了各煤堆的体积与热值,运行人员可根据系统数据确定给煤仓的上煤方案,优化锅炉燃烧工况。

图7 煤场煤种分布画面

5 结语

本文基于燃料全过程开发了入炉煤种辨识系统软件。系统通过ERP 和SIS 相关接口获取了输煤系统以及锅炉的相关运行数据,在此基础上建立了煤仓煤种模型、输煤系统模型和煤种切换时间模型。系统利用煤仓料位计以及给煤机信号等参数建立了煤仓煤种分布模型,结合入厂皮带秤煤种、煤量以及煤场煤种分布模型实现了入炉煤辨识,从而为锅炉燃烧策略提供了优化依据,提高了锅炉燃烧效率以及安全性。