液压支架千斤顶激光熔覆再制造技术工艺实践

2023-11-14王志凯权学利

王志凯,权学利

(陕西陕煤黄陵矿业有限公司机电公司,陕西 延安 727307)

0 引言

煤矿井下环境复杂,粉尘颗粒、有害气体和潮湿等作业环境会对机械设备造成不同程度的腐蚀,有些设备还承受着重载、高速、振动及摩擦等高强度工作。大部分设备每天连续作业16 h以上,运行时间长,加速了设备的磨损。机电总厂主要负责黄陵矿业四矿综采设备的大中修业务,在维修过程中,发现液压支架立柱和千斤顶每采完一个工作面,活塞杆镀层修复量达40%以上。掘进机油缸、带式输送机张紧油缸及卷带装置油缸活塞杆镀层也存在不同程度的损坏,外委修理或者购买新件,不仅周期长,还增加了维修成本。传统电镀铬技术易脱落、龟裂,且结合力弱,耐腐蚀性差。为了提高矿用设备使用寿命,黄陵矿业机电公司本着绿色示范发展理念,引进了一套激光熔覆增材数控自动化设备,利用新技术,提高维修再制造能力,做实降本增效。

1 传统镀层修复工艺

目前,千斤顶活塞杆外表面修复主要采用电镀铬工艺。电镀铬是利用电解工艺,将铬沉积在基体表面,形成铬镀层的表面处理技术,镀层与基体之间为物理结合[1]。由于硬度高脆性较大,铬层受到冲击时易发生裂纹,造成起泡、锈蚀等状况;同时电镀前需要对工件进行酸洗,这样会产生大量酸洗废水和清洗废水,造成水源污染和环境破坏。立柱及千斤顶在使用过程中,经常出现不同程度的锈蚀、脱落、划伤等表面局部缺陷,但电镀工艺不适合局部修复,即使局部损伤或脱落,也需将整根活塞杆镀层整体退镀后再整体电镀,增加了维修成本。由于受电镀层厚度的限制,一般活塞杆在电镀2次后,会因退镀后再加工而造成壁厚变薄,影响使用。

2 激光熔覆技术工艺

黄陵矿业机电公司本着绿色示范发展理念,引进了一套激光熔覆再制造技术,该技术是一种新的表面改性技术,属于先进环保的表面处理加工技术。它是利用高能激光束加热材料表面,将涂覆材料和基体表面一起熔化后快速凝固形成新的表面涂层,显著提高了基体材料表面的耐蚀、耐磨、耐热、抗氧化等性能[2-3]。

2.1 激光熔覆设备

黄陵矿业机电公司采用的是南京中科煜宸激光技术有限公司生产的高功率半导体激光熔覆设备,激光器为6 kW和10 kW输出功率,波长为1 030 nm、900~1 080 nm。10 kW激光器熔覆系统配备德国KUKA生产的KR60机器人,工作范围最大半径2 033 mm,空间最大旋转角度±185°,六轴运动,高精度电子零点标定,重复精度±0.05 mm,轨迹精度±0.16 mm,是一款高重复定位精度、高绝对定位精度的机器人。配置德国LaserLine公司制造的OTS-5光学系统,包括准直模块、聚焦模块、环形同轴送风模块等,配置600 um和1 000 um的光纤,焦点光斑直径2.8 mm、3.0 mm。配备德国LaserLine公司的10 kW光纤耦合半导体激光器,提供“智能光束”自由空间输出,经配置后可输出多种光斑形状,实现对熔覆宽度和厚度的高度控制,进而实现对大面积区域的快速处理,该系统的光电转换效率高达50%,目前是一款技术较为先进激光熔覆设备。

2.2 激光熔覆材料

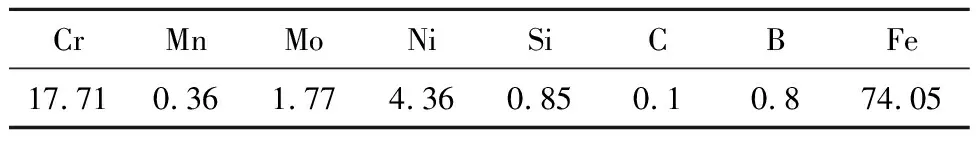

根据黄陵矿业四对矿井有害气体的含量及修复活塞杆材质(27SiMn),选用熔覆材料为Fe基合金粉末,其化学成分见表1,粒径为53~150 μm,球形度为95%,目数180,流动性良好。该合金粉末具有良好的润湿性、耐蚀性、高温自润滑作用,同时熔层材料的热膨胀系数略小于基体,熔覆空冷后具有良好的耐腐蚀、耐磨损及较好的抗裂纹性,其使用寿命是镀铬技术的6倍以上[4]。

表1 Fe基合金粉末的化学成分

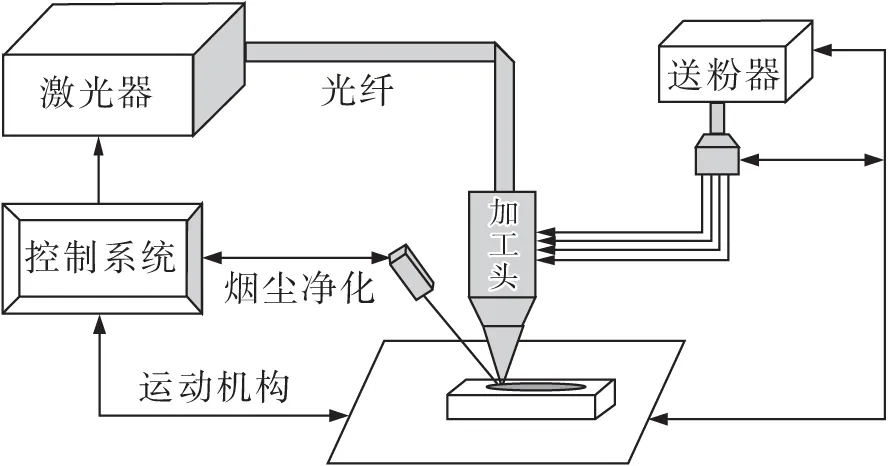

2.3 激光熔覆技术加工原理

将激光器产生的激光通过光纤传导到加工头,加工头对激光束进行整形聚焦,使激光器能量集中到一点,送粉器通过氩气将Fe基合金粉末运到加工头,加工头再将粉末汇聚到加工点,恰好与激光的聚焦点重合,如图1所示。机器人带动加工头运动,进而实现整个激光熔覆过程[5]。

图1 激光熔覆加工原理

2.4 工艺流程

该条生产线主要由数控车床、普通车床、6 kW/10 kW激光熔覆设备、磨床、抛光机等组成。熔覆修复工艺流程为清洗→测量检验→修复中心孔→表面镀层车削→熔覆前工件表面探伤→熔覆层制备→熔覆层车削→熔覆层抛光(熔覆层磨削)→检验。清洗即清洗擦拭活塞杆表面及清理中心孔异物。镀层车削前在画线平台上利用百分表测量工件,沿基本轴线检测工件形位公差,要求径向圆跳动误差≤0.8 mm,直线度≤0.7 mm。修复中心孔是在车床上钻中心孔,中心孔标准采用GB/T 4459.5-A8/17。退镀车削时在最小跳动量处单边粗车0.3~0.4 mm;主轴转速n=100~160 r/min,进给速度F=0.3~0.4 mm/r;半精车背吃刀量为0.2 mm,主轴转速n=160~200 r/min,进给速度F=0.3 mm/r,具体根据刀具磨损程度输出参数。对表面有深坑的工件,去除其表面杂质,使用氩弧焊修复并打磨平整,然后车削到合适尺寸。为保证熔覆层性能,在制备熔覆层前应对待熔覆工件利用超声波检测基体是否有裂纹,无裂纹方可进行激光熔覆工艺。装夹好工件,设置熔覆厚度所需送粉量,使用10 kW熔覆机床时,出光功率为9 400 W,线速度为400~480 mm/min,进给量23 mm/r,熔覆后直径为基本尺寸+1.5~+1.8 mm,要求表面平整,无缺陷,如图2所示。熔覆后,一般夏天需空冷6~8 h,冬天需空冷4~6 h,对于直径/长度≤1/4的活塞杆,应立挂存放,以免变形影响质量,如图3所示。熔覆层车削分粗车和精车两道工艺,均由数控车床完成,粗车和精车使用的刀具相同,均为SNGN1204012,粗车采用精车磨损的刀具,粗精车分别进刀一次。粗车时主轴转速n=100 r/min,进给速度F=0.3~0.4 mm/r,背吃刀量为0.35 mm,具体根据刀具磨损程度输出参数。精车时主轴转速n=200 r/min,进给速度F=0.3 mm/r,背吃刀量为0.3 mm。抛光至基本尺寸,公差为f 9,表面粗糙度Ra≤0.05 μm。利用外径千分尺、硬度仪及表面粗糙度对比仪等量具及仪器进行测量检验,尺寸为基本尺寸+f 9,硬度HRC 45~50,表面粗糙度Ra≤0.05 μm,经检验合格后运至组装区进行装配。

图2 熔覆后表面

图3 细活塞杆立挂

2.5 工艺参数

激光熔覆工艺参数主要有激光功率、光斑直径、熔覆速度、离焦量、送粉速度、扫描速度,预热温度等,这些参数对熔覆层的稀释率、裂纹表面粗糙度以及熔覆零件的致密性等方面有很大影响[6]。各参数之间也相互影响,其中激光功率、光斑直径、熔覆速度是最重要的3个参数。

激光功率的大小决定激光束功率密度。激光功率增大,激光束的功率密度会增大,熔覆层的深度会增大,熔池温度也会升高,这样将会造成部分粉末产生“气化”现象[7]。此外,功率过大还会造成基材受热升温,使其出现开裂等不良现象,影响质量。功率过小,对材料可能造成熔化不彻底,导致出现空洞等不良结果,使其质量下降,所以选择合适的功率非常重要。激光束一般为圆形,熔覆层宽度主要取决于激光束的光斑直径,光斑直径增加,熔覆层变宽[8]。光斑尺寸不同会引起熔覆层表面能量分布变化,所获得的熔覆层形貌和组织性能有较大差别。一般来说在小尺寸光斑下,熔覆层质量较好,随着光斑尺寸增大,熔覆层质量下降。但光斑直径过小,不利于获得大面积的熔覆层。熔覆速度与激光功率有相似的影响,熔覆速度过高,合金粉末不能完全融化,未起到优质熔覆的效果;熔覆速度太低,熔池存在时间过长,粉末过烧,合金元素损失,同时基体的热输入量大,会增加变形量[9]。

3 激光熔覆修复技术的特点及应用效果

3.1 熔覆技术的特点

与传统的电镀、热喷涂等表面改性技术相比,激光熔覆技术适用的材料体系广泛,尤其适用于低熔点金属表面熔覆高熔点合金,获得致密的冶金结合涂层[10]。激光加工过程中基体温升不超过80 ℃,热影响区域小,工件不易变形,熔覆率高;涂层表面性能稳定,成分及厚度可控,工艺操作灵活;可对工件局部表面进行修复,对形状复杂、非对称形状的零件及特殊部位亦可进行表面强化处理,如盲孔底部及深孔内壁等;表面强化层组织细、硬度高、表面光洁无氧化,具有较高的韧性、强度、耐磨性和耐腐蚀性[11-12];此技术属于绿色再制造范畴,加工过程无污染,作业环境好。

3.2 熔覆应用效果

通过对二号煤矿301工作面及双龙煤业112工作面液压支架活塞杆镀层进行激光熔覆修复,效果良好。对使用一年后的303工作面(原301工作面)液压支架熔覆后的活塞杆进行跟踪检查,镀层完好,没有出现鼓包、起泡、锈蚀及碰伤等现象。利用激光熔覆技术修复矿用液压支架活塞杆,熔覆层与基材界面冶金结合良好,不易脱落;熔覆层内具有优异的组织性能,晶粒尺寸细小,起到了细晶强化的作用。熔覆层内微合金化元素Cr含量高于基材,能够提高液压支架活塞杆修复层的耐腐蚀性,满足矿井需求。

随着再制造技术的不断发展,激光熔覆技术会在设备大修过程中得到越来越多的应用,主要为具有修复件与新零件相同的性能和可靠性,并最大限度的减少了生产新零件所需的材料,在多个生命周期中循环利用不可再生的资源,减少了在新产品制造过程中的排放,降低了对环境的污染,做实了绿色低碳发展。

4 结语

机电总厂在一年多的激光熔覆修复再制造中,严格按照工艺标准作业,对影响熔覆质量的参数与因素严格控制,认真选择最佳熔覆材料,杜绝不合格原件进入生产环节。同时执行工序间验收制度,防止不合格品进入下一道工序,从而保证产品符合矿井使用要求,熔覆修复的产品在矿井使用半年后跟踪检查,没有出现局部锈蚀、斑坑现象。通过一年多的实践,认为先进的激光熔覆技术,必须有高质量的熔覆材料和严密的质保体系为支撑,才能生产出高质量稳定的产品。激光熔覆技术是一种新型的增材修复技术,目前主要应用于千斤顶活塞杆的外表面处理,后期将激光熔覆技术结合千斤顶外缸内孔机加工工艺对缸筒内壁的修复工艺进行试验研究,以代替目前的熔铜修复工艺,这样不仅能降低维修成本,还可以增强其耐磨性和耐腐性,使用寿命提高3~5倍。