一种新型复合预应力锚杆在巷道二次加固中的应用

2023-11-14朱自新赵东方王余伟刘忠平

朱自新,赵东方,王余伟,刘忠平

(1.华亭煤业集团公司马蹄沟煤矿,甘肃 平凉 744103;2.陕西开拓新矿业工程有限公司,陕西 西安 710054)

0 引言

对于深部开采条件的煤矿,其破碎围岩巷道的稳定问题已成为制约深部矿井开采的关键因素[1]。深部巷道围岩长期受高应力作用,开挖面发生破碎变形,产生离层冒落、片帮等破坏现象,严重影响巷道正常使用。对于传统的巷道变形问题,可采用锚网支护技术进行加固,但是当巷道处于含有各种节理、裂隙等结构面的特殊地层时,传统锚网支护技术所取得的支护效果并不显著,需要通过锚注或二次加固技术来加固围岩[2]。目前,二次加固技术已相继在全国各大矿区的极不稳定围岩巷道中得到广泛应用[3-4]。

近年来,众多专家学者对预应力锚杆(索)力学机理进行系统研究,取得诸多成果。李铀等[5]运用数值方法和模型试验讨论深部裂隙岩体锚杆参数与锚固应力范围的联系;文志杰等[6]通过分析锚杆孔壁形态对全长黏结型预应力锚杆承载强度的影响,得出不同结构面特征下锚杆承载能力和锚固作用力的变化规律;罗卫华等[7]采用半无限体柱状孔洞在均布压力作用的力学分析方法,对预应力锚杆的加固机理展开研究;杨校辉等[8]利用拔拉实验探究了软岩深基坑预应力锚杆的受力变形特征,给出了预应力锚杆长度确定方法;张进鹏等[9]根据深部裂隙岩体在注浆加固后锚固体的破坏特征,提出一种新型预应力锚注加固方法;罗基伟等[10]基于软岩隧道施工现场的微震监测资料分析了新型预应力锚杆-锚索协同支护机理。

综上所述,锚杆、锚索及其组合支护方式是当今世界各国矿山广泛采用的支护方式,但传统的锚杆、锚索支护技术难以有效抵抗动载扰动条件下回采巷道的大变形。笔者通过对比当今世界预应力锚杆的结构组成、作用机制及优缺点,研发出一种既具有机械锚杆的整体滑移释能能力,又具有注浆锚杆加固作用的新型复合预应力锚杆。新型复合预应力锚杆既具有较大的抗拔力,又可以充分发挥注浆加固围岩裂隙和锚杆轴向约束围岩变形的作用,使其在动载作用下,保持巷道围岩稳定,对矿井工作面的安全高效生产具有意义。为保证马蹄沟煤矿安全运输生产,选取马蹄沟煤矿3506运输顺槽为工程背景,对运输顺槽围岩大变形问题展开分析,设计合理的支护方案,并开展现场应用,取得良好的二次加固效果。

1 复合预应力锚杆锚固段抗拔力分析

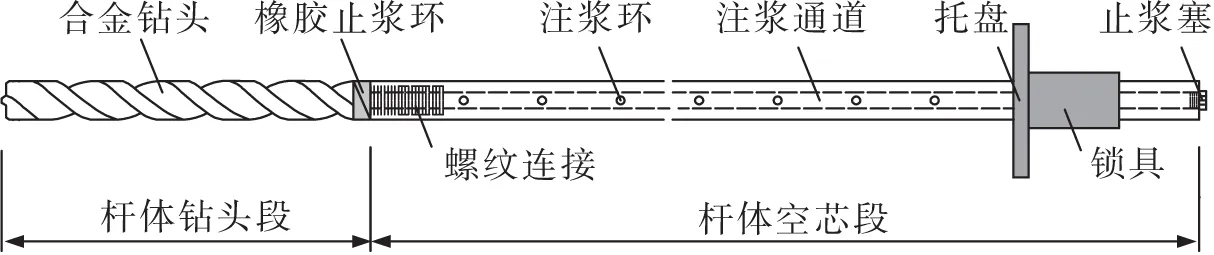

复合锚固预应力注浆锚杆由杆体钻头及杆体组成。杆体为空芯杆体段,杆体材料为MnSi左旋无纵筋专用锚杆螺纹钢,钻头为合金钻头,钻头与杆体通过螺纹连接,如图1所示。

图1 复合锚固预应力注浆锚杆结构

为分析复合预应力锚杆的力学特性,作出如下假定:①岩石均匀且各向同性;②杆体钻头段螺旋槽为刚性材质,忽略其弹性变形;③不计自旋锚杆自重对锚固力的影响,如图2所示。

图2 复合预应力锚杆抗拔力分析模型

复合预应力锚杆的抗拔力主要由机械锚固段与浆液锚固段上的摩擦阻力组成,即

Qu=Qf+Qe

(1)

式中,Qf和Qe分别为自旋钻头螺旋槽和锚固体与孔壁围岩的摩阻力。

1.1 机械锚固段摩阻力计算

根据单根锚杆周围岩体的破坏情况,将锚杆周围破坏的岩体简化为圆筒形状[11-12],自旋锚杆上、下螺旋槽与岩体间的摩擦阻力按圆筒形面上的摩阻力为

(2)

式中,B为钻孔直径;γ为岩体有效容重;H3为底部螺旋槽孔深;H2为顶部螺旋槽孔深;Ku为水平侧压力系数;c为岩体粘聚力;φ为岩体内摩擦角。

1.2 锚杆浆液锚固段摩阻力计算

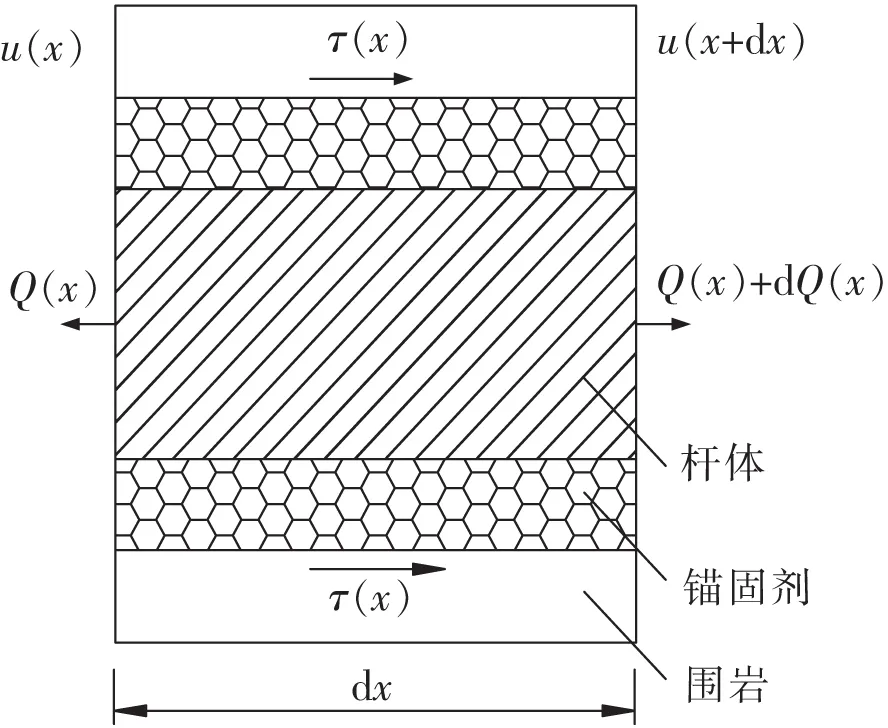

设浆液锚固段的最终破坏形式为锚固剂与围岩界面滑移。不考虑锚固体受力变形中其物理力学参数的变化,建立如图3所示的锚杆单元体受力分析模型。

图3 预应力下锚杆受力分析

沿锚杆长度方向取单位长度dx的微元体分析,可得物理平衡方程[13]

dQ(x)=πBτ(x)dx=πBKeu(x)dx

(3)

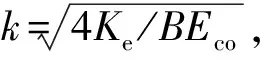

式中,Q(x)为x处锚固体的轴力;τ(x)为x处锚固体与围岩界面的剪应力;Ke为锚固剂与围岩界面的剪切刚度系数;u(x)为x处锚固体的轴向位移。由式(3)可得

u(x)=D1sinh(kx)+D2cosh(kx)

(4)

将边界条件Q(0)=Q0,Q(l2)=0代入式(4)解得

(5)

将式(5)代入式(4)得

(6)

由式(6)可知,当τ(0)=[τ]时,Q0达到最大值,即为锚固力Qe

Qe=πBtanh(kl2)[τ]

(7)

式中,[τ]为锚固剂与围岩界面的抗剪强度。

将式(2)、式(7)带入式(1)得复合预应力锚杆的抗拔力为

(8)

2 二次加固巷道围岩变形范围的确定

2.1 围岩与初期支护锚杆相互作用力学模型

在运输顺槽掘进过程中,通常采用预应力锚杆对围岩进行初期支护,锚杆与围岩两者之间存在协调变形关系[14]。为分析锚杆与围岩的相互作用,假设:①复用巷道纵向长度远大于横向宽度,且复用巷道纵向长度无限长,按平面应变问题计算;②复用巷道开挖初期,岩体均质、连续且各向同性;③将锚杆与围岩视为统一整体,且两者之间无相对滑动;④杆体抗拉强度远大于周围岩体的抗拉强度。沿复用巷道纵向方向任取单位长度进行分析,建立复用巷道围岩锚杆力学分析模型如图4所示。其中,l0为锚杆长度;rm为复用巷道中心至锚杆中性点的距离;τ(r)为锚杆表面摩阻力;Q为锚杆预应力;r0为复用巷道等效开挖半径。

图4 巷道初期支护锚杆受力模型

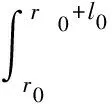

2.2 锚杆内力分布基本规律

建立锚杆内力分布模型如图5所示。其中,σ(r)为锚杆所受正应力。根据围岩变形不同阶段,将围岩划分不同区域,不同区域岩体径向移动速率不同,且破碎区岩体移动速率>塑性区岩体移动速率>弹性区岩体移动速率。根据假设条件③,锚杆与围岩符合协调变形关系,处于围岩表层的一段杆体受到正摩阻力,沿锚杆方向向里,正摩阻力逐渐转为负摩阻力,在锚杆内端摩阻力为零。由力学平衡可知,锚杆轴力在正负摩阻力交界点处达到最大值,交界点即锚杆中性点。

2.3 锚杆内力大小计算

2.3.1 锚杆的轴力分布

取微段杆体,建立杆体的受力模型如图6所示。其中,q(r)为杆体摩阻力;r为运输顺槽中心至杆体轴线上某点的距离。

由力学平衡条件可得

Asdσ(r)=q(r)Cdr

(9)

式中,As为杆体横截面面积;C为杆体周长。

由式(9)可得

(10)

根据锚杆本构关系可知

(11)

式中,Ea为杆体弹性模量;u(r)为杆体某界面处岩体径向位移。

联立式(10)和(11)可得

(12)

锚杆变形忽略不计,任意微段杆体所受摩阻力为

q(r)=Ks[u(r)-u(m)]

(13)

式中,Ks为杆体的剪切刚度系数;u(m)为锚杆中性点处周围岩体的径向位移。

将式(13)代入式(12)得

(14)

杆体在任意界面处的轴力为

(15)

由式(15)可得

(16)

联立式(14)和(16)得

(17)

解之得

(18)

由基本假设条件可知,任一界面处杆体围岩的径向位移为

(19)

式中,C1为常数。

当该界面位于围岩塑性区内时

(20)

(21)

将式(19)代入式(18)得

(22)

式中,C2为常数。

由边界条件N(r0)=0可得

(23)

将式(23)代入式(22)得杆体在任一截面上轴力为

(24)

2.3.2 锚杆中性点确定

对预应力复合锚杆,锚杆表面剪应力τ及预应力Q作用下的静力平衡条件为

(25)

预应力复合锚杆的剪应力为[15]

(26)

式中,Ab为锚杆折算横截面面积;m为常数。其大小分别为

(27)

(28)

式中,Ec为粘接剂弹性模量;Ac为粘接剂横截面面积。

将式(26)代入式(25)中得

(29)

将式(28)代入式(29)得锚杆中性点至运输顺槽中心的距离为

(30)

2.3.3 中性点处锚杆轴力最大值计算

由式(24)、式(30)可知,锚杆最大轴力值为

(31)

3 二次加固中复合预应力锚杆长度计算

3.1 巷道锚固围岩变形范围的确定

由文献[16]可知,在初期锚杆支护后运输顺槽围岩的等效塑性区半径大小为

(32)

式中,Pi为支护阻力;A和t为常系数,其大小分别为

(33)

运输顺槽在初次锚杆支护后的围岩等效破碎区半径为

(34)

3.2 二次加固复合预应力锚杆长度计算

3.2.1 机械锚固段长度

安装时,使锚杆机械锚固段位于围岩塑性区内。根据锚固端粘结力与杆体抗拔力的关系可得复合预应力锚杆锚入围岩塑性区内的机械锚固段为[17]

(35)

式中,σb为自旋锚杆的设计抗拉强度;τc为自旋锚杆与塑性区围岩的粘结强度。

3.2.2 浆液锚固段长度

复合预应力锚杆通过锚杆注浆通道,对破碎区围岩进行注浆加固,提高破碎区围岩的整体性。浆液凝固后,使浆液锚固段的锚杆与破碎区围岩紧密粘结,形成浆液锚固段。由式(34)可得浆液锚固段长度为

(36)

由图2可知,二次加固中复合预应力锚杆的理论长度为

(37)

4 工程应用

4.1 工程概况

马蹄沟煤矿3506运输顺槽的地面标高为+1 465~+1 505 m,运输顺槽所在岩层主要为5号煤层。煤层赋存基本稳定,煤层厚度为9.2~13.2 m,平均倾角21°,硬度f=2~3。该煤层主要为黑色块状,其次为条带状、薄层状,结构均一。煤岩主要以暗煤、亮煤组成,中间夹有条带状和透镜状镜煤,局部含有少量丝炭。

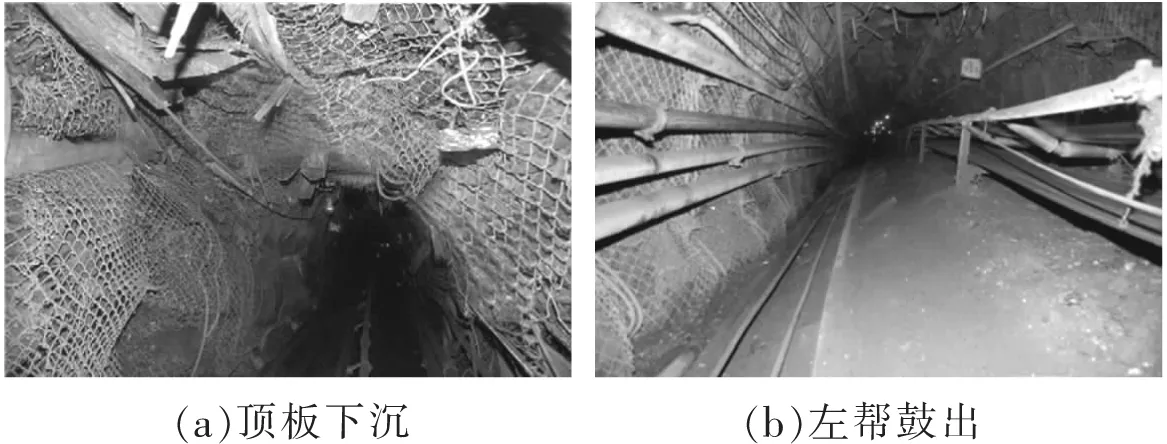

末采阶段,受3505采动工作面超前支承压力与邻近采空区侧向支承压力相互叠加影响,3506运输顺槽围岩应力状态发生显著变化,导致运输顺槽长期处于高应力环境中。由于运输顺槽围岩自稳性能差,流变时间长,超前支承压力与侧向支承压力相叠加使运输顺槽围岩裂隙更为发育。其中,在超前支承压力与侧向支承压力影响下,运输顺槽顶板下沉量增大;水平应力对运输顺槽两帮煤体产生挤压,产生帮鼓;底板在两帮传来的支承压力下产生挤压流动形成严重底鼓,导致运输顺槽原有支护结构失效,围岩发生严重变形。围岩初期支护后现状如图7所示。

图7 运输顺槽围岩初期支护后现状

4.2 运输顺槽围岩变形范围确定

将相关计算参数代入式(21)可得运输顺槽未支护时的围岩塑性区半径为

(38)

将式(38)代入式(20)可得常系数C1=0.087。将C1=0.087代入式(30)可得rm=3.72 m。

由式(31)可得中性点处锚杆的最大轴力为

Nmax=5.26 kN

(39)

由式(34)得锚杆初次支护后的围岩等效破碎区半径为

(40)

4.3 运输顺槽二次锚注关键参数分析

在运输顺槽围岩变形控制问题中,使用复合预应力注浆锚杆对围岩进行二次加固,采用浅孔全断面锚杆注浆加固方案,依次对运输顺槽顶板、两帮进行注浆锚固。

4.3.1 复合预应力锚杆机械锚固段长度计算

复合预应力锚杆机械锚固段采用自旋式锚杆,其设计抗拉强度σb=250 MPa,钻孔直径32 mm。自旋锚杆钻头与塑性区围岩的粘结强度[17]取τc=5 MPa。将上述数据代入式(29)中得机械锚固段的锚杆长度为

l3=0.4 m

(41)

4.3.2 复合预应力锚杆浆液锚固段长度计算

由锚杆初次支护后的围岩等效破碎区半径可知,运输顺槽在二次加固中复合锚杆浆液锚固段长度为

(42)

锚杆外露长度l1取0.1 m,由式(41)、式(42)可得复合预应力锚杆理论长度为2.63 m。

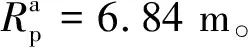

综上所述,选用MZGK80-32/22×B内自闭式中空注浆锚杆,锚杆长2 700 mm,壁厚≥4 mm,托盘厚6 mm,锚固力大于50 kN。钻孔直径为32~38 mm。注浆材料为水泥-水玻璃复合浆液。注浆锚杆间距700 mm,排距1 000 mm,顶部锚杆均与顶板垂直,两帮角部锚杆与水平方向夹角为15°,注浆锚杆布置如图8所示。

图8 顺槽二次锚注联合支护布置

4.4 运输顺槽围岩二次加固效果分析

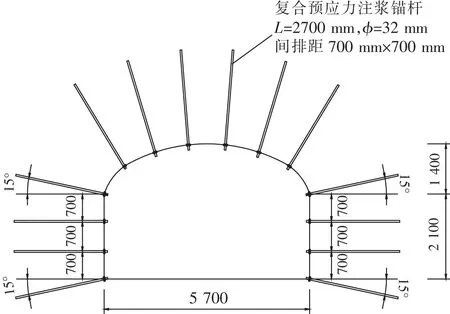

为检验运输顺槽的二次加固效果,采用十字布点法监测其围岩变形的状况。支护方案实施期间,每2天收集1次监测数据,共监测30 d,运输顺槽变形趋于稳定。

由现场监测数据可知,在原有支护条件下运输顺槽围岩持续发生变形,其中顶板最大移近量273 mm,两帮最大变形量245 mm。使用复合预应力锚杆二次锚注加固后,运输顺槽围岩变形趋于稳定,在加固后的30 d内,监测数据显示,顶板最大移近量88 mm,两帮最大移近量102 mm,相比二次注浆加固前围岩的变形量分别减少了68%、58%。结果表明,二次加固方案实施后运输顺槽围岩变形控制效果显著,满足运输顺槽安全生产条件。运输顺槽围岩变形控制及其效果如图9所示。

图9 运输顺槽二次加固施工及加固效果

5 结论

(1)提出一种新型复合锚固预应力注浆锚杆,根据锚杆的结构特性,建立复合预应力锚杆的受力分析模型,基于该力学模型,分别给出机械锚固段与浆液锚固段锚杆抗拔力的计算方法。

(2)通过预应力锚杆与围岩相互作用的力学分析模型,得到运输顺槽在初期支护作用下的围岩变形范围。提出在顺槽二次加固中复合预应力锚杆长度的理论计算公式。

(3)以马蹄沟煤矿3506运输顺槽为工程背景,运用上述理论成果计算出运输顺槽锚固围岩的破碎区大小,确定了复合预应力锚杆的锚固范围。现场监测结果表明,二次加固后顺槽变形量显著减小,围岩控制效果良好。