用于燃料电池散热系统的板翅式换热器的传热特性数值模拟

2023-11-14柴文杰靳惠明许镒濠

柴文杰 靳惠明 许镒濠

(扬州大学 机械工程学院,扬州 225127)

近年来,我国汽车产业蓬勃发展,汽车已经成为许多家庭出行时首选的交通方式,而汽车数量的增长导致了能源消耗与环境污染,迫切需要新能源车代替传统车[1]。目前,大部分质子交换膜燃料电池车散热器都采用管带式散热器,对于板翅式换热器在燃料电池车上的研究较少。板翅式换热器传热效率高,适应性强,结构紧凑,清洁度高,非常适用于燃料电池。

板翅式换热器翅片的结构参数不同,会对换热能力及流动特性产生影响,因此研究翅片结构参数对散热器的应用具有重要意义。蒋庆峰等研究了低温氦气在锯齿板翅式换热器中的流动、换热特性,提出氦气在锯齿翅片中的传热与阻力关联式[2]。张国兴等设计了一套可以对板翅式换热器翅片阻力进行快速检测的系统[3]。JIAN WEN 等对不同翅片的结构参数对板翅式换热器的强度影响进行了模拟分析与实验[4]。杨辉著等利用Kriging 响应面,应用遗传算法,对板翅式换热器锯齿翅片的结构参数进行优化[5]。

1 计算模型

1.1 物理模型

图1 为锯齿翅片的物理模型,其中l为翅片切口长度,h为翅高,t为翅厚,s为翅片节距。翅片总长度固定100 mm,切口长度固定5 mm,锯齿形翅片的排布呈周期性,因此取一个周期为计算模型[6]。图2为简化后一个周期的计算模型,采用单一变量法设置基准模型,翅高9 mm,翅厚0.17 mm,节距1.7 mm。在此基准模型上分别对结构参数的变化进行模拟,翅片的结构参数取值如表1 所示。

表1 锯齿翅片结构参数取值

图1 锯齿翅片物理模型

图2 一个周期的翅片模型

1.2 边界条件

为使流体充分发展,增加入口与出口延长段,入口为速度入口,出口为压力出口。燃料电池入口温度一般低于70 ℃,出口温度低于80 ℃,隔板上下两面设置为恒温壁面,温度取出入口平均温度75 ℃。模型左右两侧均为周期性边界条件,上下两面为对称性边界条件。选择RNG k-ε模型,采用SIMPLE算法进行稳态计算[7]。

1.3 数据处理

本文采用传热系数hc评估翅片的传热能力,压降∆p评估翅片的流动性能,综合性能系数Ftep评估翅片的综合性能,计算公式为

式中:m为流体的质量流量,kg·s-1;Cp为流体的定压比热,kJ·kg-1·K-1;A为传热面积,m2;∆tm为对数平均温差;Tout为流体出口温度,K;Tin为流体入口温度,K。

式中:j为传热因子;f为摩擦因子;Nu为努塞尔数;Re为流体的雷诺数;Pr为普朗特数;∆p为压降,Pa;Dh为翅片的水力直径,m;ρ为流体的密度,kg·m-3;v为流体速度,m·s-1;Le为翅片总长度,m;hc为传热系数,W·m-2·K-1;λ为导热系数,W·m-1·K-1。

1.4 网格无关性

对基准模型进行网格无关性验证。由图3 可知,随着网格数量的增加,摩擦因子与传热因子逐渐趋于平稳。综合考虑精度与计算速度,决定采用556 万网格进行之后的模拟。

图3 网格无关性验证

1.5 模型验证

将基准模型不同风速下得到的传热因子、摩擦因子与Manglik 和Bergles 的实验关联式计算得出的传热因子与摩擦因子进行对比。图4 为模拟值与实验关联式得出的数值对比,可以看出模拟值的趋势与MB实验关联式的趋势基本一致,最大误差为12.3%,最小误差为1.4%,证明模拟结果具有一定的准确性,可以进行后续的模拟分析。

图4 摩擦因子、传热因子数值对比

2 结果分析

2.1 翅片高度

由图5 可知,随着风速的升高,翅片的换热系数均呈上升趋势,翅高的减小会提高翅片的换热系数,当高度为7 mm 时换热系数的增大尤其明显。由图6可知,随着风速的增加翅片的压降大幅增大,翅片高度的降低导致压降升高,但是幅度较小,因此翅高对压降影响并不大。由图7 可知,翅高7 mm 时综合性能远超其余翅片,为翅高的最佳选择参数值。实际选择时,还应根据风扇的静压权衡压降进行选择。

图5 不同翅片高度的换热系数曲线

图6 不同翅片高度的压降曲线

图7 不同翅片高度的综合系数曲线

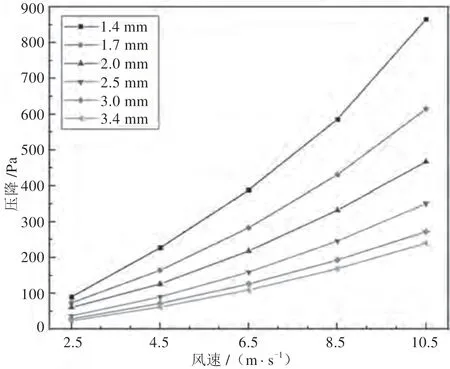

2.2 翅片节距

由图8 可知,换热系数随着节距的减小而升高,升高幅度逐渐增大,节距为1.4 mm 时换热系数最大。由图9 可知,节距的减小导致压降大幅升高,这是因为节距的减少会造成流体流动面积减小,流动损失增大,可见节距对翅片压降影响很大。由图10 可知,随着节距的减小,翅片的综合性能因子越来越大,增长的幅度越来越小,减小至2 mm 后几乎没有增加,因此选择节距时不应过小,综合考虑最佳节距为2 mm,此时翅片具有较好的换热性能、流动性能与综合性能。

图8 不同翅片节距的换热系数曲线

图9 不同翅片节距的压降曲线

图10 不同翅片节距的综合系数曲线

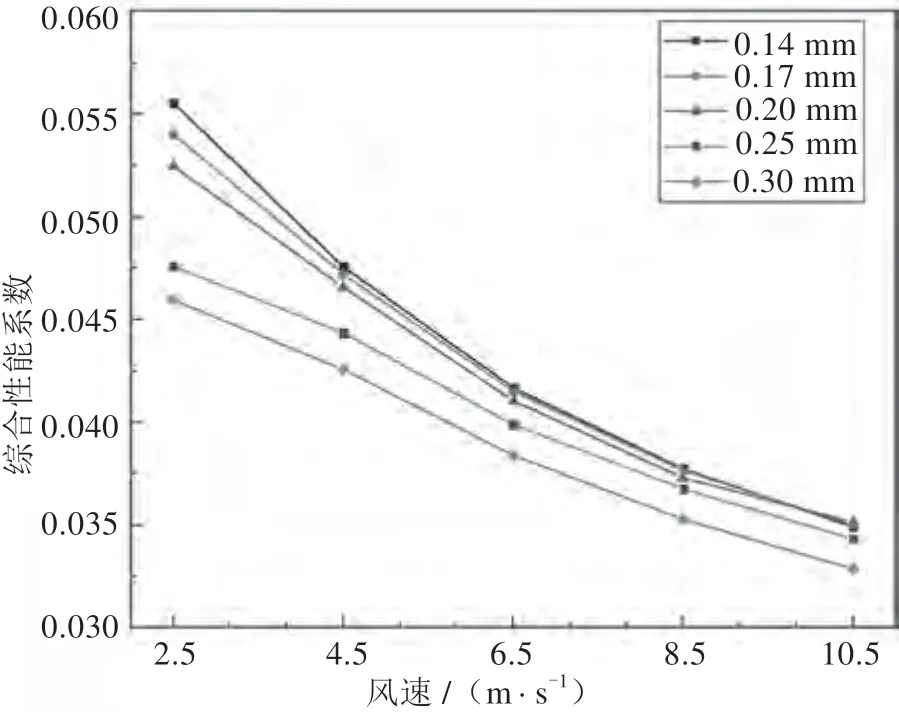

2.3 翅片厚度

由图11 可知,换热系数随着翅厚的增加而升高,升高幅度逐渐增加,在厚度为0.3 mm 时取得最大值,这可能是因为翅厚的增加引起翅片换热面积的增大。由图12 可知,翅厚的增加会大幅提升压降,翅厚为0.3 mm 时的压降几乎为0.2 mm 时的2 倍,因此通过增加厚度追求换热能力可能会得不偿失。由图13 可知,翅片的综合性能因子随翅厚的降低逐渐升高,在厚度为0.2 mm 以下时增加的幅度非常小,综合考虑翅厚0.2 mm 为最佳,此时压降不高且综合性能较好。

图12 不同翅片厚度的压降曲线

图13 不同翅片厚度的综合系数曲线

3 结论

(1)翅高降低,换热系数呈上升趋势,当翅片高度为7 mm 时,换热系数最大,翅高对压降影响不大。

(2)节距减小,换热系数随之升高,升高幅度基本一致,节距为1.7 mm 换热系数最大。节距减小会引起压降大幅度升高,选择节距时需谨慎,这里最佳节距为2 mm。

(3)翅片厚度增加,换热系数大幅升高,厚度为0.3 mm时换热系数最大,此时翅片压降几乎为0.2 mm 时的2 倍,翅厚0.2 mm 为最佳。