热处理对X80 钢疲劳裂纹扩展规律的影响*

2023-11-13田万鹏熊勇刚

田万鹏,熊勇刚

(1.湖南汽车工程职业学院,湖南株洲 412000;2.湖南工业大学机械工程学院,湖南株洲 412000)

0 引言

X80 管线钢因具备较高的强度和良好的抗腐蚀能力,被越来越多的管线工程所使用。尽管X80 管线钢的制造和焊接技术取得了重大进展,但由于疲劳裂纹扩展引起的管线钢断裂事件仍然频繁发生。作为整体结构中的薄弱区域,焊接接头比母材区域更容易发生疲劳失效,导致X80 管线钢的结构完整性和使用寿命降低。显然,随着未来油气运输向长距离、高运输量方向发展,管线钢的服役环境将更加严峻。为了确保油气运输管线的安全运行,降低在役管线的维修成本,制定合理的维修策略,研究焊接管线钢的疲劳裂纹扩展行为和评估其剩余使用寿命具有重要意义。管线钢的应力状态是由各种载荷、轴向力、径向力以及焊接工艺引起的焊接残余应力等的综合作用控制的,这些载荷会影响管线钢的使用寿命。工程实际表明,焊接接头是管线钢疲劳失效的主要来源。对于焊接管线钢,疲劳失效通常是由复杂混合应力载荷和焊接缺陷的耦合因素引起的。在这些因素中,焊接残余应力是影响管线钢疲劳性能的关键因素之一。焊接过程中的残余应力会增加塑性应变,并进一步促使疲劳裂纹的扩展。徐鹏飞等[1]分析了实际焊接试样与焊接热模拟试样的热影响区疲劳裂纹扩展行为的差异,讨论了焊接热模拟技术应用于疲劳裂纹扩展寿命预测的可行性。王博等[2]采用疲劳试验,显微分析方法和力学性能分析等手段,对焊接热输入为20 kJ/cm的一种X80 管线钢焊接接头在不同应力比条件下的疲劳裂纹门槛值进行了研究。因此,研究热处理对管线钢疲劳裂纹扩展的影响具有重要意义。

油气输送管线的建设到目前走过了两百余年的历史。随着世界经济的飞速发展与进步,带来的结果是全球的石油与天然气的用量大幅度上升。因此,大口径、高强度的管线钢常常被用作管线工程的材料,其中,X80 管线钢就是最典型的代表之一[3]。比如,我国的西气东输二线管道工程就是采用直径为1 219 mm 的X80 管线钢为管材,主干总长4 895 km;另外,美国本土全长达608 km的夏延平原管线工程、环境恶劣的加拿大地区输送石油与天然气也是采用的X80 管线钢。X80 管线钢的应用广泛,究其原因是X80 管线钢不仅具备较好的韧性以外,还具备较高的强度。以上大型工程的应用,足以证明X80 钢在长距离及恶劣环境地区的服役能力之强。除此以外,X80 钢还具备良好的焊接性,优势非常明显,因此备受关注。但随着X80 管线钢服役时间的不断增加以及各种交变载荷的影响,焊接接头经常出现各种缺陷,如咬边、焊瘤以及氢致裂纹等,这些都给管线钢的安全运营带来了极大的挑战[4]。

关于常用钢材的疲劳裂纹扩展试验已有不少学者进行了研究。Jiang等[5]通过恒载荷振幅和疲劳裂纹扩展试验,研究了双相微观结构涡轮盘晶粒尺寸过渡区的疲劳裂纹扩展行为。Zhang 等[6]通过等温淬火和低温回火,设计了一种含有残余奥氏体和高精度贝氏体的无碳化物贝氏体车轴钢,对常规高速铁路车轴钢(DZ2 级)和无碳化物贝氏体钢的静态力学性能、高周疲劳性能和疲劳裂纹扩展性能进行了评价,无碳化物贝氏体钢的抗拉强度、均匀伸长率和高周疲劳强度分别比DZ2 钢高87%、24%和60%左右。在Paris区,两种钢的疲劳裂纹扩展行为基本相同。在DZ2 钢中,二次裂纹抑制了主裂纹的扩展,裂纹在无碳化物贝氏体钢中呈横向扩展。当裂纹扩展方向与贝氏体板条长轴平行时,裂纹优先沿该方向扩展。Joshi Ayush 等[7]研究了焊后热处理对7075-T651 铝合金搅拌摩擦焊裂纹和疲劳裂纹扩展的影响,研究表明,由于过载的作用,加速了疲劳裂纹扩展的速率。Cen等[8]利用扫描电镜和激光扫描共聚焦显微镜研究了U75V钢轨在不同淬火速率下的疲劳裂纹行为。结果表明,随着冷却速度的增加,U75V 钢轨的珠光体层间距和疲劳裂纹扩展速率减小,裂纹偏转路径和裂纹分支数量增加。Meng等[9]采用激光仿生改善AZ31B 镁合金焊接接头疲劳裂纹扩展行为,同时,从微观组织、断口形貌等方面分析了强化疲劳的机理。Jun 等[10]对316NG(00Cr17Ni12Mo2N)奥氏体不锈钢在600、725和1 000 ℃下进行热处理,研究热处理温度对该不锈钢在325 ℃环境中疲劳裂纹扩展行为的影响。结果表明,由于位错密度降低,热处理后,在室温空气环境下疲劳裂纹扩展速率降低。600 ℃和1 000 ℃热处理1 h后,在325 ℃环境中腐蚀疲劳裂纹扩展速率均有所降低,而725 ℃热处理后疲劳裂纹扩展速率略有增加,其原因是由于经过725 ℃退火处理后,钢中形成了大量的CrNbN(z相)析出相。Yun等[11]研究了以Inconel 625焊丝为填充材料的L360MS 管线钢异种金属焊接接头不同区域(母材、焊接热影响区和焊缝)的疲劳裂纹扩展行为。讨论了显微组织对疲劳裂纹扩展行为的影响。结果表明,在相同应力比下,焊缝的疲劳裂纹扩展速率低于母材和焊接热影响区。疲劳裂纹扩展路径表明,等轴晶粒和粗柱状晶粒的存在使焊缝比母材和焊接热影响区具有更高的抗疲劳裂纹扩展能力。采用电子背散射衍射技术,分析了疲劳裂纹在热影响区扩展时的微观组织、晶粒取向、应变分布情况。Peng[12]分析了Al-4.41Cu-0.69Mg0.64Si-0.52 Mn合金在350 ℃和450 ℃锻造时的疲劳裂纹扩展行为。疲劳裂纹扩展速率试验表明,与450 ℃锻造合金相比,350 ℃锻造合金具有较高的疲劳裂纹门槛值(ΔKth),在近门槛值区域疲劳裂纹扩展速率更低,但在Paris 区和不稳定区疲劳裂纹扩展速率较高。Liu等[13]通过拉伸、硬度测试、疲劳裂纹扩展行为试验和透射电镜观察,研究了蠕变时效成形对2524 铝合金微观组织演变、常规力学性能和疲劳裂纹扩展行为的影响。结果表明,在低应力强度范围内,析出相的特征对蠕变时效铝合金的疲劳性能有显著影响,蠕变时效4 h 后合金中主要析出的S′相有利于共面滑移和位错滑移的可逆性,合金表现出较好的疲劳裂纹扩展性能和较低的扩展速率,在Paris区,微观结构对疲劳裂纹扩展速率影响不明显。

综上所述,鲜有学者们研究热处理对X80 管线钢的疲劳裂纹扩展行为的影响,热处理后的X80 管线钢性能更优良,主要表现在屈服强度和抗拉强度方面,同时,经过调质处理后的X80 钢抗腐蚀能力也进一步增强[14]。为研究热处理对X80 管线钢疲劳裂纹扩展速率的影响机理,本文结合七点递增多项式法、割线法以及Smith 法对试样的疲劳试验结果进行数据处理,分析该3 种数据处理方法存在的差异,探讨X80 管线钢调质处理前后的疲劳裂纹扩展阶段的规律,研究结果为管线钢的设计及安全运营提供理论参考。

1 试样制备与试验方案

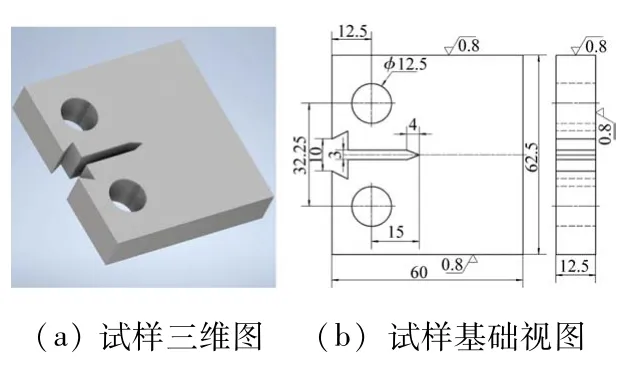

X80 管线钢的疲劳试验,以标准的紧凑拉伸C(T)试件[15]为研究对象,C(T)试件尺寸如图1 所示,试验标准为ASTMA370—17《钢制品力学性能试验方法和定义》[16]。X80 管线钢力学性能如表1 所示。采用MTS 疲劳加载与测试系统(图2)预制疲劳裂纹和开展裂纹扩展试验,通过电液伺服MTS测试系统中嵌入的程序采用柔度法测量裂纹长度,采用应力比R =Pmin/Pmax=0.1 的工况进行试验,其中Pmax=7 kN,Pmin=0.7 kN,试验频率f =100 Hz,然后通过扫描电镜观察试样的显微组织。柔度法表达式为:

图1 X80 管线钢疲劳裂纹扩展试样

图2 疲劳裂纹扩展速率试验测试装置

基于线弹性断裂力学的基本理论和方法,根据Paris公式,然后两边取对数,即得[16]:

其中:

式中:α =a/W;ΔP为试验施加荷载的变化范围;B为C(T)试样厚度,mm;m、C均为X80管线钢的材料常数。

2 数据处理方法基本介绍

(1)七点递增多项式法

在常见的疲劳裂纹扩展速率的数据处理方法中,目前最常使用的是美国材料试验学会(ASTM)所推行的七点递增多项式法[17-18],其拟合表达式可表示为:

其中,-1 ≤(Ni-C1)/C2≤1,C1=0.5(Ni+3+Ni-3),C2=0.5(Ni+3-Ni-3)。

在Ni处的材料疲劳裂纹扩展速率(da/dN)i可以通过对式(5)求导,即:

利用对应于Ni的拟合疲劳裂纹长度ai代入式(4)中便可计算与(da/dN)i值对应的(ΔK)i值。

(2)割线法

割线法[17]是函数逼近法,该方法使用简捷方便,适用于在a-N曲线上计算连接相邻两点的直线斜率,其计算表达式为:

需要注意的是,(da/dN)¯a为线段(ai+1-ai)上的平均速率,因此,用式(4)计算(ΔK)i时要用平均裂纹长度值¯=(ai+1+ai)/2。

(3)Smith法

Smith法[19]是英国学者Smith 于1973 年提出来的,该方法是基于McCartney 和Gale 所提出的一组函数为参考,对数据进行拟合:

式中:yi=Ni-N1,xi=ai/a1,b0、b1、b2为待求系数,可根据试验数据进行回归求得。

对式(8)求导:

3 试验结果与讨论

单试样数据处理方法与成组数据处理方法有着本质的区别,后者是将同种试样的疲劳裂纹扩展速率(da/dN)i与应力强度因子幅值(ΔK)i数据点整理成一组数据,然后在双对数坐标中进行线性拟合。单试样数据处理会产生一定的局部误差,而成组数据处理方法能较好地避免这一劣势[20-21]。本文通过成组数据处理方式,对比割线法、递增多项式法以及Smith 法3 种疲劳试验数据处理方法的优劣性,再将获得的疲劳裂纹扩展速率(da/dN)i以应力强度因子幅值(ΔK)i绘制在双对数坐标系中,成组数据的拟合结果如图3 所示。

图3 成组数据拟合结果

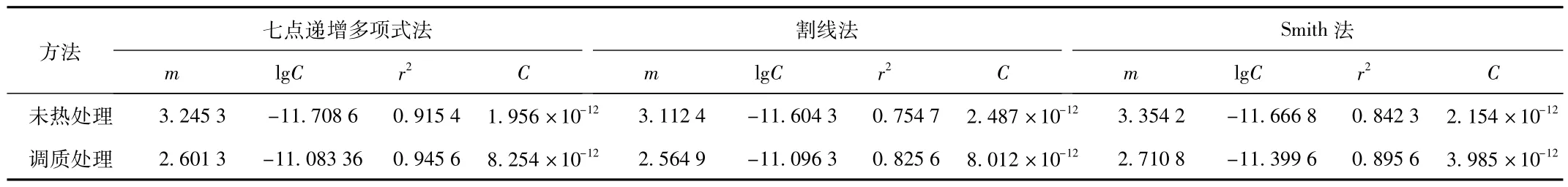

采用强大灵敏的最小二乘法线性回归方法,计算表 达式(2)所示的Paris公式中的m、C值如表2 所示。

表2 基于da/dN(m/cycle)-ΔK(MPa·m1/ 2)成组数据点的拟合结果

3.1 成组数据处理与计算结果

表2 中,r2用来衡量两个变量之间的线性相关性的好坏,其值越接近于1,拟合效果越好。分析表2 的数据不难看出,在三者中间拟合效果由好到差依次为七点递增多项式法、Smith法、割线法。究其原因是七点递增多项式法能较好地反映疲劳裂纹的局部扩展速率,每一点的疲劳裂纹扩展速率都与之前3 点和后3 点的速率都有关,把7 个点组成一组,然后对中间点的数据进行拟合,这样就能避免由单一数据点不准确而带来的影响和误差,但不能考虑整体趋势,因此有时会产生局部数据点上下起伏的情形。Smith法使用整体拟合的方法对所有数据点进行拟合得到一条a-N曲线,然后在每一点求导得到裂纹扩展速率,体现了裂纹扩展的整体趋势,避免了不连续性对整体结果的影响。割线法是采用平均的思想,用前后两点之间的平均速率去代替这两点之间中点的速率,因此在材料的疲劳裂纹扩展速率曲线中,割线法会表现出相对较大的波动性,因此数据会出现较大的离散型。从图3 和表2 还可以看出,就数据点离散型方面,七点递增多项式法表现较小,这样就能更好地反映材料的疲劳裂纹扩展规律[21]。

3.2 X80 管线钢疲劳裂纹扩展速率

从图3 可以看出,未经热处理的X80 管线钢,其疲劳裂纹扩展曲线表现得更为陡峭。通过计算,X80 管线钢的ΔK为45 MPa·m1/2左右,经调质处理的ΔK 大于85 MPa·m1/2。由此可以看出,未经热处理的X80 管线钢抵抗疲劳裂纹萌生的能力较弱,并在裂纹扩展后期出现快速断裂的现象。

另外,从表4 也不难看出,在3 种疲劳试验处理方法当中,经调质处理后的X80 管线钢m值要小于未经热处理的m值,相反,经热处理的C值要大于未经热处理的C值。经调质处理后,X80 管线钢的疲劳裂纹扩展速率曲线表现更趋平缓,表明疲劳裂纹扩展速率增加缓慢,有较好的抵抗裂纹扩展的能力。此外,从图3 还可以看出,七点递增多项式法的拟合曲线几乎都在Smith 法的上方位置,说明七点递增多项式法拟合效果更好。因此,通常情况下,推荐采用七点递增多项式法进行计算。

从以上分析来看,由于七点递增多项式法可以较好地反映X80 管线钢的疲劳裂纹扩展性能,因此,得到热处理前后的表征X80 管线钢的疲劳裂纹扩展的Paris公式可分别表示为:

4 结束语

本文以X80 管线钢为研究对象,在MTS伺服液压万能试验机上对热处理前后的X80 钢进行了应力比R =0.1的疲劳裂纹扩展性能的试验研究,获得了疲劳裂纹扩展速率da/dN 与应力强度因子幅值ΔK 的关系曲线图及X80 管线钢材料常数m 值、C 值,并给出了X80 钢的疲劳裂纹扩展的Paris公式。通过对数据进行拟合,七点递增多项式法和Smith 法计算结果很接近,具有较好的准确度和可靠度,而割线法的计算结果则较差,不同的场合可考虑选择不同的数据拟合方法,通常情况下仍建议采用吻合效果较好的七点递增多项式法。另外,经过调质处理后的X80 钢具备较强的抵抗疲劳裂纹萌生的能力。本文仅对X80 钢母材的疲劳裂纹扩展行为进行了研究,针对焊缝的疲劳裂纹扩展及数值仿真研究仍需日后作进一步研究。