一种钢-铝金属间隙装甲抗小口径穿甲弹的性能研究

2023-11-13苗意捷高旭东侯日升董晓亮

苗意捷,高旭东,侯日升,董晓亮

(1.南京理工大学,南京 210094; 中国华阴兵器试验中心, 陕西 华阴 714200)

0 引言

随着高新技术在军事领域的广泛应用发展,反装甲武器与装甲防护技术的冲突愈加激烈,同时相互促进、共同发展、交替上升。其中,间隙装甲的出现在增强装甲车辆的防护能力的同时,很大程度上减小了装甲车辆的自重。因此,开展间隙装甲复合靶的抗弹机理研究,对弹药毁伤评估具有重要意义。

曹贺全等[1]对间隙装甲的抗弹性能进行了系统的描述。李小军等[2]采用数值模拟的方法研究了TC动能弹斜侵彻间隙装甲的过程。Flores-Johnson等[3]应用LS-DYNA研究了直径为7.62 mm的APM2弹体正侵彻7075-T651铝合金靶板的毁伤效能,结果显示,总厚度和靶板材料相同的条件下,单层靶板抗侵彻性能优于多层靶板。朱峰等[4]利用ANSYS,模拟了卵头弹侵彻上层为7020铝合金板下层为45号钢板的复合靶板的过程,模拟结果表明:45号钢板在前,7020铝合金板在后的组合靶板能提高靶板的抗侵彻性能。

针对间隙装甲的弹靶作用过程,目前已开展了大量的试验与理论研究,Gupta等[5]通过试验研究了卵头穿甲弹侵彻铝合金材料的单层靶板和多层靶板的毁伤机理。Zhou等[6]通过钝头弹侵彻钢靶的试验研究,发现当钝头弹正撞击靶板时,双层钢靶抗穿甲弹侵彻的能力优于相同厚度的单层钢靶。邓云飞等[7]通过轻气炮装置开展了直径12.6 mm卵形弹侵彻双层靶板实验,研究了靶板的分层和间隙对双层靶板的失效模式以及抗侵彻性能的影响。Marom等[8]在试验的基础上对平头弹侵彻多层靶进行了理论模型分析,最后得到了平头弹侵彻接触式多层靶的弹道极限。Liang等[9]在前人的基础上,通过对侵彻过程中弹靶能量和动量的守恒进行推算,提出了钝头弹侵彻多层间隙靶板时的弹道极限速度的解析模型。Elek等[10]通过解析方法进行了平头弹正侵彻多层靶的研究,分析结果表明,第一层靶板较厚(>80%总厚度)或较小(<20%总厚度)时双层靶的抗侵彻能力较好。

现代步兵战车一般采用全焊接装甲铝结构,为加强炮塔防护能力,在炮塔正面加装一定厚度的装甲钢,可以很大程度上提高炮塔正面的防护能力。根据以上学者对间隙装甲抗弹性能的试验及仿真研究,设计一种装甲钢-装甲铝金属间隙装甲,并对其抗弹性能进行研究。开展了15.5 mm自制穿甲弹正侵彻间隙装甲试验,获得了弹丸正侵彻装甲的弹道极限及靶板破坏形态和破坏模式,在数值仿真和试验具有较高的一致性的前提下,研究了该弹靶条件下,装甲倾角和靶板间距对装甲抗弹性能的影响。

1 试验研究分析

1.1 装甲设计方案及试验方法

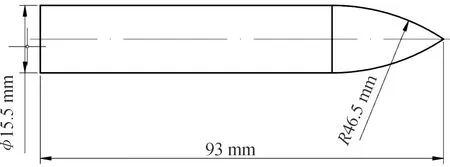

根据文献[4]和文献[10]中的研究,设计了一种装甲钢-装甲铝金属间隙装甲,其装甲结构第一层为12 mm的 薄616装甲钢、第二层为64 mm的厚2024装甲铝,两层装甲中间存在20 mm空气间隙,设计靶板具体结构如图1所示。试验所用穿甲弹为15.5 mm穿甲弹,弹丸材料为35CrMnSiA高强度结构钢,质量为120.4 g,经淬火后硬度为HRC48,弹丸结构尺寸如图2所示。

图1 装甲结构

图2 试验用15.5 mm穿甲弹

试验采用的616装甲钢尺寸为200 mm×200 mm×12 mm,2024装甲铝尺寸为200 mm×200 mm×64 mm,靶板夹装方式如图3所示。试验场地布置如图4所示,试验过程中使用高速摄像机观察穿甲弹贯穿靶板厚的飞行姿态。

图4 试验装置及现场布置

1.2 试验结果分析

进行多发15.5 mm穿甲弹侵彻装甲钢-装甲铝间隙装甲实验,采用断靶法测量弹丸的着靶速度。试验数据如表1。

表1 弹道试验数据

根据表1可得到,穿甲弹速度达到741 m/s时,弹丸贯穿靶板;穿甲弹速度达到729 m/s时,弹丸未穿透靶板,两者误差为1.67%,即穿甲弹侵彻该装甲的极限穿透速度为741 m/s。随着穿甲弹初速的变化,靶板出现不同程度的损伤,钢靶的破坏形式和结构响应如图5所示,通过测量靶面椭圆型破孔的长轴和短轴来表征破孔的形态和大小,靶板入孔及出口大小如表2所示。

表2 钢靶入孔及出孔数据

表3 铝靶入孔及出孔数据

图5 钢靶破坏形式和结构响应分析

根据图5的靶板破坏情况并结合文献[11-15]中关于靶板破坏形态的介绍可以看出,15.5 mm穿甲弹侵彻间隙装甲第一层12 mm装甲钢的过程属于韧性破坏,弹体通过“延性扩孔”机制使靶板材料向靶板径向流动,可以看出在弹体运动方向上,大量靶材料被由前向后挤开,在靶板前后两面形成“唇”状边缘。统计结果表明,钢靶的入孔和出孔约等于1.5倍的弹径,且并非圆形穿孔。试验(1)—试验(4)钢靶前后两面的“唇”状边缘在一侧十分明显,说明弹丸不能保持直线侵彻,穿透第一层靶板的过程中产生了弹道偏转,结合靶板的弹孔可以判断有以下原因:① 弹丸在着靶阶段可能存在微小的攻角,并在侵彻过程中攻角变大,造成了弹丸的斜入射;② 弹丸在侵彻装甲钢的过程中弹丸头部发生严重变形,弹体弯曲,弹丸偏离弹道线。这也是造成钢靶椭圆形穿孔的原因。试验(5)—试验(6)靶板的入孔和出孔呈现圆形,这是因为弹丸能量的增加减少了侵彻过程中弹丸的偏转现象,弹丸侵彻的过程更加稳定。图6给出了间隙装甲中铝靶的破坏形式和结构响应。

图6 铝靶破坏形式和结构响应分析

从图6中试验(2)和试验(5)铝靶的破坏形式可以看出,穿甲弹在贯穿钢靶和空气间隙后,后续对铝靶的侵彻也不属于正侵彻过程,根据铝靶的正面抗弹区破坏形式,判断穿甲弹在侵彻过程中发生了断裂和跳飞的现象,穿甲弹弹头部发生断裂,靶板正面留下半径约为30 mm的弹坑区域;试验(3)和试验(4)中穿甲弹完整嵌入靶板,试验(3)从铝靶背面可以看到穿甲弹完整的头部;试验(1)和试验(6)穿甲弹初速大于极限穿透速度,穿甲弹贯穿靶板,且铝靶背面产生崩落现象,崩落区域约为1.2倍的弹丸口径,靶板上存在明显弹丸穿孔。

1.3 弹丸贯穿钢靶后的飞行姿态研究

根据本文中对间隙装甲的研究,弹丸对试验所用靶板的侵彻过程不属于正侵彻,存在微小倾角,但当弹丸速度接近其弹道极限时,微小倾角对薄靶的侵彻过程影响很小,为了研究弹丸贯穿钢靶后,弹道偏转的现象,设计15.5 mm穿甲弹侵彻单层12 mm装甲钢试验,通过高速摄像机观察弹丸在贯穿钢靶后的飞行姿态,高速摄像机设置的帧数为每秒10 000帧。试验靶板破坏形态如图7所示,靶后效应如图8所示。

图8 单层钢靶靶后效应

从图7可以看出,靶板一层翻唇十分明显,判断在侵彻过程中靶板的装甲倾角不为0。根据图8中钢靶的靶后效应可以看出,穿甲弹在贯穿钢靶后弹道发生严重偏转,飞行严重失稳,使其侵彻能力会大大降低。但需要一定的空间才可以支持穿甲弹自由飞行。

2 数值模拟分析

2.1 模型建立及参数选取

为了避免靶板边界效应对侵彻过程影响的同时提高计算速度,对弹丸有限元网格区域划分设计见图9(a),靶板有限元模型见图9(b),根据弹丸侵彻靶板结果和作用过程载荷的对称性特点,建立1/2有限元模型,并在对称面设置对称约束条件,计算网格选用Solid八节点六面体单元。弹靶作用过程采用Lagrange算法,接触作用采用侵蚀接触算法。在不影响计算准确度的前提下,在弹靶的主要接触区域采用网格加密,网格大小为0.05 mm,非主要接触区域采用稀疏网格,通过这样的网格设计提高网格质量的同时,还可以提高有限元计算速度。

图9 弹靶网格设计

穿甲弹和金属靶板材料参数均采用文献[12]中适用于高应变率下的JOHNSON_COOK(JC)材料模型和GRUNEISEN状态方程共同表征,具体材料参数如表4所示。

表4 35CrMnSi2A、616装甲钢及2024-T351装甲铝 材料模型参数

2.2 试验与仿真结果对比分析

对比试验与仿真过程中靶板的变形、破坏形态及穿甲弹的极限穿透速度,结果如表5和图10所示。

表5 试验与仿真结果误差

图10 试验与仿真靶板破坏形态对比

通过对比试验和仿真,可以看出试验和仿真结果的剩余速度误差不超过10%,说明两者具有较高的一致性。试验和仿真的靶板破坏情况也基本吻合,说明本研究中的有限元模型能够描述15.5 mm穿甲弹侵彻装甲钢/装甲铝间隙装甲过程中靶板的结构响应和破坏形式。

2.3 装甲倾角对装甲抗弹性能的影响

调整间隙装甲的装甲倾角依次为0°、5°、10°、15°、20°、30°、40°、50°、60°,开展15.5 mm自制穿甲弹侵彻间隙装甲的数值模拟,间隙装甲及15.5 mm穿甲弹的破坏形态如图11所示(选取破坏形态明显的工况)。

图11 间隙靶板及弹丸破坏形态

根据图11可以看到,装甲铝的背面出现崩落现象,与试验结果一致。弹丸以1 500 m/s速度侵彻时,靶板孔洞大小与装甲倾角成正比关系,随着装甲倾角的增大,穿甲弹也发生了不同程度的侵蚀破坏,弹体弯曲现象越来越严重,穿甲弹质量侵蚀越来越明显。对比穿甲弹弹体破坏形态可以发现,穿甲弹弹体以圆弧头部断裂侵蚀和圆柱部消磨侵蚀为主,破坏形态具有较高的一致性,且穿甲弹在靶板的运动过程中出现转正效应,穿甲弹头部在背面穿透区由于卸载原因,弹道向靶板的法向方向发生偏移。

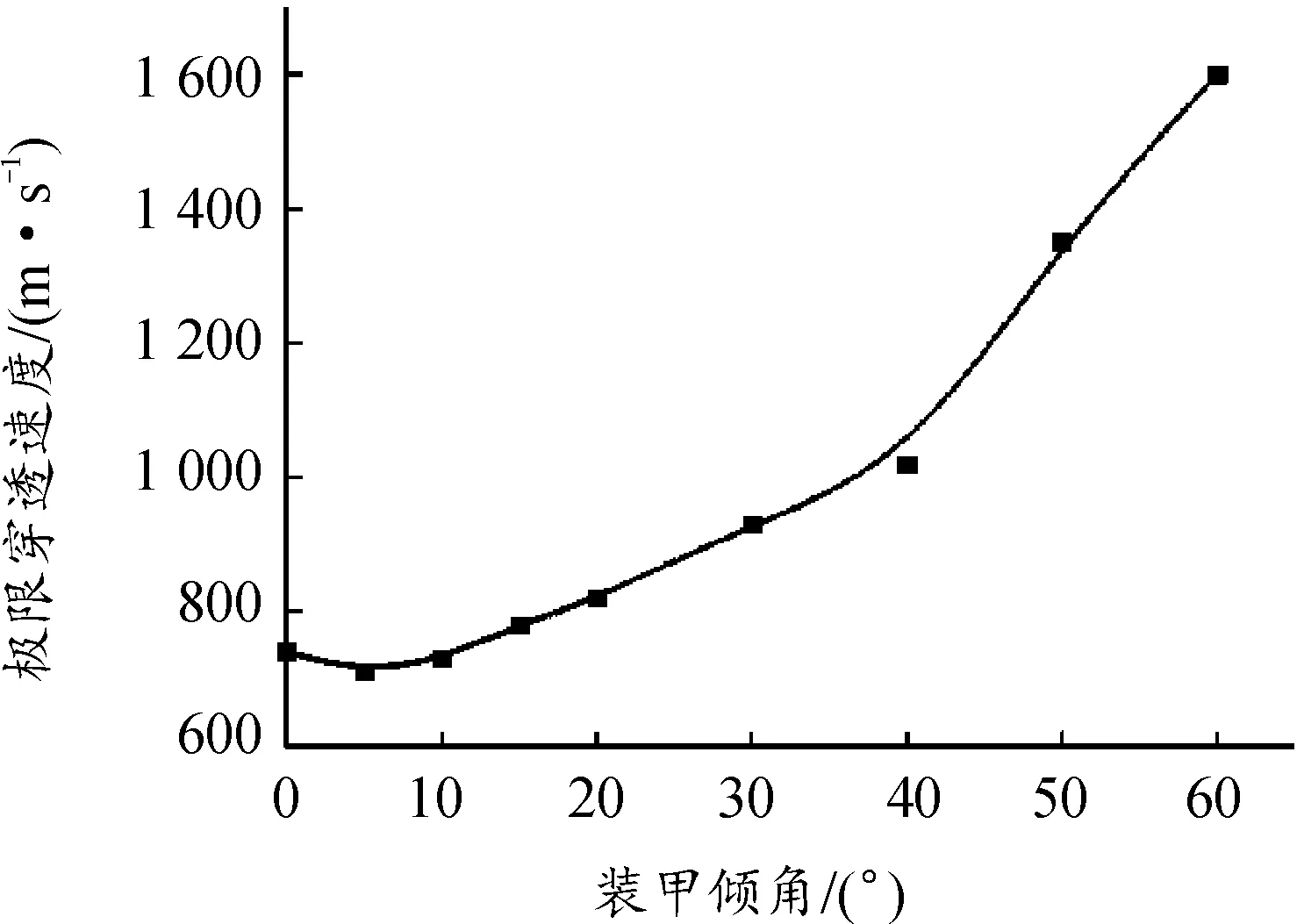

因装甲倾角变化导致装甲防护密度受到影响而发生变化,可以很大程度上影响装甲的抗弹能力,所以利用仿真得到弹丸在不同装甲倾角侵彻间隙装甲时极限穿透速度的计算结果,两层装甲之间的间隙不发生改变。计算结果如表6和图12所示。

表6 极限穿透速度数值计算结果

图12 弹道极限随装甲倾角变化曲线

从图12可以看出,两层靶板间隙不变工况下,随着装甲倾角的增加,极限穿透速度先减小后增大;装甲倾角较小时,弹道极限变化程度较小;随着装甲倾角进一步增大,弹丸的弹道极限增长速度增加。根据图12结果可以将装甲倾角分为3个区域:

1) Ⅰ区域为小装甲倾角区域(装甲倾角<20°),此时弹丸倾角效应体现为负效应,即该区域为最劣抗弹区域,这是因为弹丸在侵彻过程中出现的转正效应,缩短了弹丸装甲板内的行程,减小了装甲阻力,降低了装甲的抗弹能力,转正效应如图13所示。

图13 弹丸转正效应

2) Ⅱ区域为中等装甲倾角区域(20°<装甲倾角<40°),该区域倾角效应体现为正效应,但弹丸极限穿透速度增长较慢,即该区域为较优抗弹区域。

3) Ⅲ区域为特大倾角区(装甲倾角>40°),此时弹丸的极限速度增加率上升,倾角效应非常明显,即该区域为最优抗弹区域。

分析不同侵彻角下弹丸状态变化如图14所示,分析小倾角下穿甲弹状态变化趋势:

图14 穿甲弹状态随时间变化曲线

1) 图14(a)给出了不同装甲倾角穿甲弹的速度变化曲线,可以看出穿甲弹侵彻装甲钢时(0~32 μs),倾角对弹丸速度影响不明显,速度下降率基本一致;穿甲弹侵彻装甲铝时(t>40 μs),穿甲弹倾角效应明显,随着倾角的增大,弹丸侵彻时间变长,剩余速度减小。说明随着倾角的增大,穿甲弹的侵彻路径变长,消耗动能增加。

2) 图14(b)给出了不同装甲倾角下穿甲弹的弹丸质量变化曲线,表明不同倾角下弹丸质量变化趋势一直,随着倾角的增大,弹丸剩余质量先增大再减小。说明在小倾角工况下,弹丸的“转正效应”使弹丸向着最易侵彻的方向侵彻,弹丸质量损失减小;在大倾角工况下,穿甲弹斜侵彻时所受的反作用力是影响侵彻过程的主要因素,不对称力的分力使弹体受到一种横向力的作用,且随着装甲倾角的增大,弹体所受横向力增大,从而增加了弹丸破断或跳飞的可能性,造成弹丸质量的减小。

3) 观察图14(c)弹丸的加速度变化曲线可知,弹体侵彻第一层装甲钢时,穿甲弹加速度随倾角变化并不明显。在侵彻第二层装甲铝的正面开坑区,弹丸受到破损靶体材料的反挤作用,弹体过载增大,加速度增大;而靶板背面穿透区抗穿甲作用最小,穿甲弹受靶板背面弹坑边缘的影响,弹体过载减小,加速度值持续减小为0。

2.4 靶板间距对装甲抗弹性能的影响

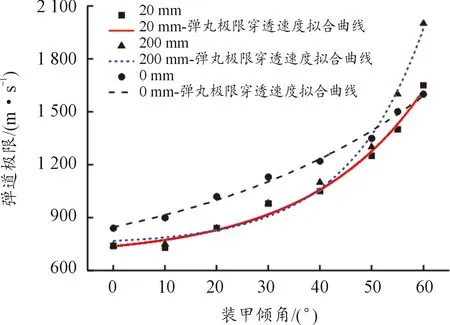

间隙装甲的间隙和倾角是影响间隙效应的重要因素,通过仿真计算0 mm间隙、20 mm间隙和200 mm间隙工况下,穿甲弹弹道极限随装甲倾角的变化规律,拟合结果如图15所示。

图15 不同间距下穿甲弹弹道极限随装甲倾角变化曲线

仿真结果表明,随着各种靶板间距、装甲倾角的变化,间隙效应可能为正效应、亦可能为负效应。根据穿甲弹有效长度,将间距大小分为3种:① 0间隙:靶板之间不存在间距;② 小间隙:间隙的垂直间距小于弹丸有效长度;③ 大间隙:间隙的垂直间距大于弹丸有效长度。根据图15,分析靶板间距和装甲倾角的交互作用对靶板抗弹性能的影响:

1) 对比0 mm间隙和20 mm间隙计算结果表明,较小的间隙使装甲抗穿甲弹能力降低,因此对于小间隙结构,间隙效应一般呈现负效应或零效应,倾角无明显影响,不会使间隙效应发生质的变化,装甲抗弹能力下降6.7%~18.9%。这是因为在小间隙结构中,由于间隙的存在,每层靶板的厚度相对于整体靶板的厚度减薄,从而增加靶板背面弹坑边缘条件的影响,在大倾角工况下,这种现象更加明显,同时,间隙的存在削弱了总体结构的强度,减小了靶板的总体抗力。

2)对比0 mm间隙和200 mm间隙计算结果表明,当装甲倾角小于50°时,0间隙装甲的抗弹性能优于大间隙装甲,即呈现负效应,随着倾角增大,间隙效应也由负效应向正效应方向转化,当倾角大于50°时,大间隙装甲的抗弹性能优于0间隙装甲,即呈现正效应,且效果随着倾角增大而提高,装甲抗弹性能提高6.7%~25%。这是因为对于大间隙结构,在大倾角工况下,弹丸受到的作用力是不对称的,间隙结构的水平间距超过弹体长度,存在“自由”运动的空间,弹体飞行姿态失稳,穿甲弹能力降低。

3) 对比20 mm间隙和200 mm间隙计算结果表明,在小倾角工况下,靶板间距对其抗弹能力无明显影响,当装甲倾角大于40°,大间隙装甲的抗弹能力明显优于小间隙装甲,且随着倾角的增大,大间距的间隙装甲抗弹能力优势越来越明显。

根据上述研究可以得出,在大间隙工况下,间隙效应尤为明显,为了研究间隙效应由负效应向正效应转变的过程,以弹丸长度h为分界点,利用仿真计算初速度1 800 m/s的穿甲弹侵彻装甲倾角为55°的间隙装甲(以不同间距H为自变量),其剩余速度变化曲线如图16所示。

根据图16可以看出,弹丸的剩余速度随着两层装甲间距的增大,先增大又减小,说明装甲的抗穿甲弹能力先减小再增大。当靶板间距H小于弹长h时,间隙效应体现为负效应,在H=25 mm时,负效应达到峰值,此时装甲抗弹能力最差。随着间距的不断增大,间隙效应逐渐向正效应转化;当靶板间距H大于弹长h时,间隙效应体现为正效应,且随着间距的变大,装甲抗弹能力的增长率增加。可见,间隙装甲的间距H和弹长h是决定装甲抗弹性能发生质变的重要因素。

图17(a)给出了装甲倾角为55°工况下,弹丸贯穿不同间距间隙装甲的加速度历程曲线,加速度方向与弹丸初速方向相反。图17(a)表明,弹丸侵彻钢靶过程中,不同间距下弹丸加速度曲线变化相似,贯穿第一层钢靶后,由于间距的存在,弹丸有一个卸载过程,而0间距的装甲过载则继续增大;弹丸侵彻铝靶到达一定深度后(t=300 μs),发生“转正效应”,弹丸开始向法线方向偏转,所受到来装甲的过载减小,加速度减小。图17(b)给出了55°装甲倾角工况下,弹丸剩余质量变化曲线。图17(b)表明弹丸贯穿钢靶后剩余质量维持在108 g左右,且不随间距的增大而发生明显改变。图17(c)给出了弹丸贯穿铝靶后剩余质量随间距的变化情况,表明在侵彻铝靶过程中,间距的增大,导致弹丸质量磨损增大,剩余质量减小,有利于提高装甲的抗弹性能。

3 结论

开展15.5 mm穿甲弹侵彻装甲钢-装甲铝金属间隙装甲的试验及仿真研究。并根据以上研究得出以下结论:

1) 通过试验研究发现,弹丸在对所设计靶板的侵彻过程不属于直线侵彻,弹丸在贯穿钢靶的过程中弹道发生偏转,降低了弹丸的侵彻能力,同时会造成弹丸在侵彻装甲铝的着靶阶段发生断裂及跳飞现象。

2) 在小倾角范围内,装甲的倾角效应为负效应,在装甲倾角为10°时,所设计的装甲的抗弹性能最差,不利于装甲的抗弹性能;中等倾角范围内,装甲的倾角效应为正效应,此时装甲抗弹性能提高15%~25%;特大倾角范围内,装甲的倾角效应为正效应,抗弹能力最强。

3) 在小倾角工况下,间隙装甲的间距总是呈现负效应,装甲防护能力下降最高达到18.9%,随着倾角的增大,小间距仍呈现负效应,大间距开始向正效应转变,最终在大倾角大间隙工况下,装甲的抗弹能力提高25%;间距H和弹长h是影响间隙效应的转变过程的主要因素,且弹丸在侵彻铝靶过程中质量损失随间距的增大而增大。