连接温度对CaO-Al2O3-MgO-SiO2-TiO2 玻璃钎料连接SiC陶瓷接头微观结构和性能的影响

2023-11-12吴利翔薛佳祥任啟森廖业宏翟剑晗詹创添郭伟明林华泰

吴利翔 ,龙 军 ,薛佳祥 ,任啟森 ,廖业宏 ,翟剑晗 ,刘 洋,詹创添,郭伟明,林华泰

(1.中广核研究院有限公司核燃料与材料研究所,深圳 518026;2.深圳市核电站高安全性事故容错燃料技术工程实验室,深圳 518116;3.广东工业大学机电工程学院,广州 510006)

0 引言

碳化硅(SiC)陶瓷是一种性能优异的结构材料,在工业上应用时通常制成结构复杂异形件或者大型结构件。然而,由于SiC陶瓷高硬和高脆的特性,很难实现以上结构的直接成型。SiC陶瓷连接技术的出现有望解决上述难题[1];在核电站应用方面,SiC陶瓷连接成为SiC陶瓷包壳连接密封必不可少的支撑技术。

SiC陶瓷的连接按照连接层组成可分为玻璃连接[2]、前驱体连接[3-4]、钎焊连接[5]、扩散连接[6-7]、纳米浸渍瞬态共晶相(NITE)连接[8-9]和最大相(MAX,M 代表过渡金属元素,A 代表主族元素,X代表碳或氢)连接[10-12]等。其中,玻璃连接对SiC陶瓷的表面粗糙度要求较低,可在低温、低压条件下实现SiC陶瓷的高强连接,得到具有良好气密性的接头;该技术对于薄壁、超长径比SiC陶瓷包壳与端塞的密封具有先天优势,在核裂变包壳材料连接密封方面的应用前景广阔。然而,玻璃连接所采用的玻璃钎料容易造成接头与母材的热失配,使得接头处产生大量微裂纹,因此接头强度较低[13]。

研究[14]发现,SiO2的引入可有效降低接头与SiC陶瓷之间的热失配程度,采用组成(质量分数)为23.3% CaO-14.7% Al2O3-62% SiO2(CAS)的玻璃在1 400℃下连接SiC陶瓷,可消除接头处的微裂纹。DENG 等[15]在CaO-Al2O3-SiO2组成的基础上添加MgO 制备新的玻璃钎料CaO-Al2O3-MgO-SiO2(CAMS),在1 400℃连接温度下实现了SiC陶瓷的有效连接,接头的剪切强度为45.7 MPa,此时焊缝为纯玻璃态,接头抗高温和抗辐照性能较差。在上述CAS 和CAMS 玻璃体系中,过量的SiO2在高温下会与母材SiC陶瓷发生有害的界面反应,造成界面损伤[16]。ZHENG 等[17]研究发现,在CAMS玻璃陶瓷中引入TiO2后,玻璃的熔点和结晶温度降低。由上述研究可知,在CAMS玻璃基体中添加TiO2,不仅可以降低玻璃基体中的SiO2比例,而且可以在较低的温度下实现玻璃的结晶化,有望提高SiC陶瓷接头的抗高温和抗辐照性能,并且有望降低SiC陶瓷接头的界面损伤。然而,目前未见有关CaO-Al2O3-MgO-SiO2-TiO2(CAMST)玻璃钎料连接SiC陶瓷的研究报道。对于玻璃连接,连接温度对玻璃钎料与SiC陶瓷基体润湿角具有显著影响,该润湿角直接影响焊缝与基体的界面结合强度[15]。基于此,作者采用CAMST玻璃钎料对SiC陶瓷进行连接,研究了连接温度对接头微观结构和性能的影响,以期为低温制备界面低损伤的高可靠性SiC接头提供试验参考。

1 试样制备与试验方法

试验材料为采用无压烧结法制备的SiC陶瓷,由山东合联新材料有限公司提供,烧结助剂为B4C。制备玻璃钎料的原料粉体包括CaCO3粉体(粒径不大于30μm,纯度99.5%,上海阿拉丁试剂有限公司提供)、Al2O3粉体(粒径50~200 nm,纯度大于99.99%,日本大明化学提供)、MgO 粉体(平均粒径100 nm,纯度大于99%,杭州万景新材料有限公司提供)、SiO2粉体(平均粒径1μm,纯度大于99%,上海巷田纳米材料有限公司提供)、TiO2粉体(粒径小于100 nm,纯度99.8%,上海阿拉丁试剂有限公司提供)。

用金刚石切割刀片将SiC 陶瓷切割成尺寸为10 mm×10 mm×3 mm 的待连接试样。为了保证玻璃相热膨胀系数接近SiC陶瓷,按照组成(质量分数)为9% CaO(CaO 粉体由CaCO3热分解得到)、11% MgO、20% Al2O3、60% SiO2进行配料,混合得到CAMS 混合粉体[15],再添加质量分数5%的TiO2粉体;使用QM-QX型行星球磨机对以上粉体进行球磨,以无水乙醇为介质,球料质量比为1∶2,磨球为Si3N4球,转速为300 r·min-1,球磨时间为24 h;通过旋转蒸发器去除溶剂,干燥后过100目筛,得到粒径小于150μm 的混合粉体。将上述粉体放入刚玉坩埚中,在KLS-1700X-S型高温箱式炉中于1 520℃下保温1 h,迅速取出放入去离子水中水淬,得到玻璃体;将玻璃体碾碎球磨后过100目筛,得到粒径小于150μm 的玻璃粉体。称取0.15 g玻璃粉体,倒入平面尺寸为10.25 mm×10.25 mm的方块不锈钢模具中,在60 MPa下保压5 min,得到1 mm 厚的玻璃生坯;将玻璃生坯置于待连接的2个SiC陶瓷试样之间,形成三明治结构,采用石墨夹具将三明治结构进行固定,然后采用钨条进行加载制备预连接件,压力为0.01 MPa。将预连接件放入真空度为10 Pa的SK-G08163F型高温真空气氛管式电炉中,以5℃·min-1的速率升温到1 200℃,然后以3℃·min-1的速率分别升温至1 300,1 350,1 400,1 450℃,保温15 min进行连接,氩气保护,气体压力为0.1 MPa。

采用金刚石抛光膏对SiC陶瓷连接接头截面进行抛光处理,采用SU8220型场发射扫描电子显微镜(SEM)观察截面形貌。按照ASTM D905,采用AGS-X型电子万能试验机对接头的剪切强度进行测试,试样尺寸为10 mm×10 mm×6 mm,加载速率为0.5 mm·min-1,测3次取平均值。采用HXD-2000TM/LCD型数字式显微硬度计测接头焊缝的硬度,载荷为0.25 N,保载时间为10 s;采用该硬度计对焊缝附近的SiC陶瓷母材施加98 N 的载荷并保载10 s,通过扫描电子显微镜观察裂纹扩展情况。

2 试验结果与讨论

2.1 微观结构

观察发现,1 300℃连接SiC陶瓷接头的焊缝厚度约为800μm,在抛光过程中发生开裂,即焊缝与母材SiC陶瓷发生脱黏,SiC陶瓷未能实现有效连接。由图1可见,1 350℃连接SiC陶瓷接头的焊缝不连续,焊缝厚度约为36μm,焊缝和母材界面处存在大量孔洞。相比于1 300℃连接接头,1 350℃连接接头的焊缝厚度明显减小,这是因为连接温度升高会导致玻璃钎料的黏度降低,使得更多的玻璃钎料被挤出焊缝区域。但是,在1 350℃下玻璃钎料与SiC陶瓷表面之间的润湿性仍较差,在连接过程中玻璃钎料易被挤出焊缝区域而形成大量不连续孔洞[15]。

图1 1 350℃连接SiC陶瓷接头的截面形貌Fig.1 Section morphology of SiC ceramic joint by joining at 1 350℃:(a)at low magnification and(b)at high magnification

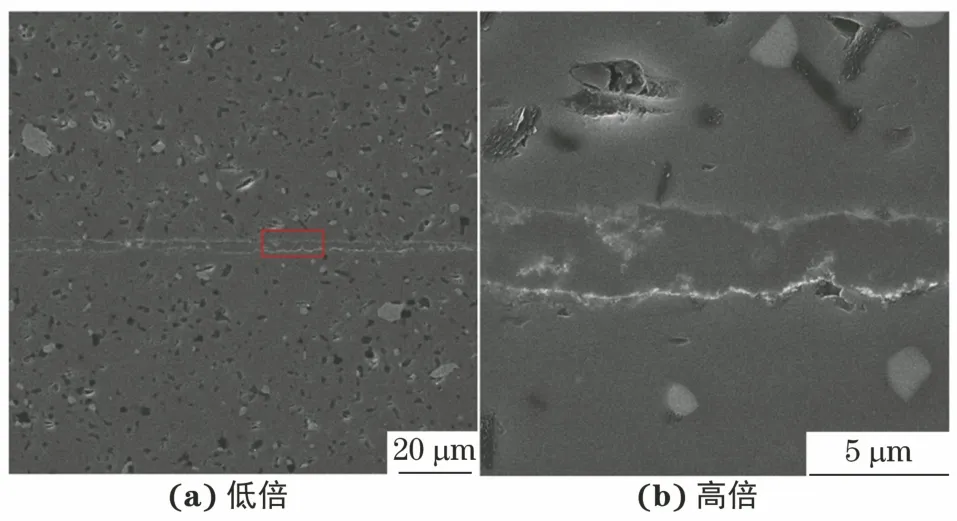

由图2可以看出,当连接温度为1 400℃时,焊缝厚度约为3μm,与母材的界面结合良好,无明显孔洞缺陷。相比于1 350℃连接接头,1 400℃连接接头的焊缝厚度进一步降低。这是因为玻璃钎料的黏度进一步降低,导致连接时更多的钎料被挤出焊缝区域。同时,温度的升高会改善钎料与SiC陶瓷的表面润湿性[18],液相钎料可通过毛细现象填充界面处孔洞。

图2 1 400℃连接SiC陶瓷接头的截面形貌Fig.2 Section morphology of SiC ceramic joint by joining at 1 400℃:(a)at low magnification and(b)at high magnification

由图3可以看出:1 450℃连接SiC陶瓷接头的焊缝不连续,存在大孔洞缺陷,焊缝厚度约50μm,焊缝与母材界面结合良好,但是焊缝中存在明显的裂纹缺陷。相比于1 400℃连接接头,1 450℃连接接头的焊缝厚度显著增加,此时钎料与SiC陶瓷表面的润湿性虽然得到改善,但是钎料流失严重,造成了焊缝的不连续。

图3 1 450℃连接SiC陶瓷接头的截面形貌Fig.3 Section morphology of SiC ceramic joint by joining at 1 450℃:(a)at low magnification and(b)at high magnification

2.2 力学性能

由表1可见,1 400℃连接接头的剪切强度最高,这是因为相比于其他接头,1 400℃连接得到的接头焊缝和母材界面处均没有裂纹、孔洞等缺陷,焊缝厚度最小。在玻璃钎料连接SiC陶瓷时,焊缝厚度的减小可降低接头残余应力,从而提高接头的剪切强度[19]。1 350~1 450℃下连接的接头焊缝硬度接近,说明连接温度对焊缝硬度无明显影响。这是因为不同连接温度下焊缝的致密性相近。

表1 不同温度连接SiC陶瓷接头的剪切强度和焊缝硬度Table 1 Shear strength and weld hardness of SiC ceramic joint by joining at different temperatures

由图4可知,当裂纹从母材扩展至界面时:1 350℃连接接头中的裂纹沿着母材和焊缝的界面继续扩展,说明母材与焊缝的界面结合力较低,因此剪切强度较低;1 400℃连接接头中的裂纹直接穿过焊缝,并继续扩展至另一侧母材,说明母材与焊缝的界面结合力较高,因此剪切强度较高;1 450℃连接接头中的裂纹同样穿过焊缝继续扩展,但是由于焊缝中存在大孔洞缺陷,该接头的剪切强度较低。

图4 不同温度连接SiC陶瓷接头中裂纹的扩展形貌Fig.4 Propagation morphology of cracks in SiC ceramic joints by joining at different temperatures

由图5可知:剪切试验后1 350℃连接接头在焊缝与母材界面处断裂,断口平整,这是由于此时焊缝与SiC陶瓷母材界面的结合力不高,接头剪切强度较低;1 400℃连接接头在母材和焊缝处均发生了断裂,断口出现母材崩缺的现象,同时断口表面钎料分布均匀,此时焊缝与母材界面的结合力较高,接头剪切强度较高;1 450℃连接接头也在母材和焊缝处均发生断裂,但是断口表面的钎料分布不均匀,这是因为此时焊缝中存在孔洞,接头剪切强度较低。

图5 不同温度连接SiC陶瓷接头的剪切断口宏观形貌Fig.5 Shear fracture macromorpholy of SiC ceramic joints by joining at different temperatures

3 结论

(1)随着连接温度由1 300℃升高至1 450℃,CAMST玻璃钎料连接SiC陶瓷接头中焊缝的厚度先减后增,在1 400℃连接时焊缝的厚度最小,约为3μm;1 300℃连接温度未能实现SiC陶瓷的有效连接,而1 350~1 450℃连接温度下均可实现SiC陶瓷的有效连接。

(2)1 350℃连接接头的焊缝不连续,母材与焊缝界面处存在较多孔洞;1 400℃连接接头的母材与焊缝界面结合良好,无孔洞缺陷;当连接温度升高至1 450℃时,母材与焊缝界面结合良好,但焊缝不连续,且焊缝中存在裂纹缺陷。

(3)随着连接温度由1 350℃升高至1 450℃,SiC陶瓷接头的剪切强度先升后降,在1 400℃连接时接头的剪切强度最高,达到(47.6±6.2)MPa;连接温度对焊缝硬度无明显影响。