水基干压成型高导热氮化硅陶瓷的结构和性能

2023-11-12田云龙张培志郭方全韩伟月

田云龙,祁 海,张培志,郭方全,韩伟月

(上海材料研究所有限公司,上海市工程材料应用与评价重点实验室,上海 200437)

0 引言

陶瓷基板作为高电压、大电流功率器件重要的承载部件,应具有良好的导热性和力学性能,并可承受剧烈的温度循环。氮化硅陶瓷基板兼具良好的导热性和力学性能,可有效改善在剧烈的温度循环中所出现的产品失效问题,并可实现功率器件在高温下的快速开关[1]。然而,高导热氮化硅陶瓷的制造成本高,而成型工艺作为连接粉料和素坯的中间手段,能够直接影响陶瓷的制造成本。在成型工艺中,干压成型因操作简单、效率高而被广泛地用于制备高导热氮化硅陶瓷[2-5]。分散介质的作用是分散氮化硅混料,主要分为水基和非水基分散介质,其选择关乎着坯体制造成本以及环保等问题,是成型过程中的重要因素。目前,制备高导热氮化硅陶瓷均采用有机溶剂作为分散介质[6-7]。当以有机溶剂为分散介质时,氮化硅粉体在球磨混料过程中不会发生水解反应,可减少粉体中杂质氧的含量,从而减少在烧结过程中固溶进氮化硅晶格的杂质氧,进而降低杂质氧对氮化硅陶瓷热导率的影响[8];但大量使用有机溶剂不但会增加成本,还会造成污染,甚至会危害操作者的健康。相比非水基分散介质,水基分散介质更安全,更符合绿色发展的时代理念[9]。目前尚未有关于水基干压成型高导热氮化硅陶瓷结构和性能的研究报道。

研究[4,7]发现,采用MgO 和Y2O3为烧结助剂,并在α-Si3N4粉体中引入β-Si3N4粉体,可有效提高氮化硅陶瓷的热导率。基于上述原因,作者以α-Si3N4、β-Si3N4、MgO、Y2O3为原材料,利用以水为分散介质的水基干压成型工艺制备了高导热氮化硅陶瓷,研究了不同烧结温度下陶瓷的相对密度、显微结构、力学性能和热导率,并与以无水乙醇为分散介质的非水基成型氮化硅陶瓷进行对比,以期为探索低成本和绿色环保的氮化硅陶瓷成型工艺提供试验参考。

1 试样制备与试验方法

试验材料包括α-Si3N4粉体(SN-E10,纯度不低于95%,平均粒径0.5μm,日本宇部生产)、β-Si3N4粉体(纯度不低于95%,粒径1~3μm,上海麦克林生化科技有限公司生产)、烧结助剂MgO(纯度98%,上海麦克林生化科技有限公司生产)和Y2O3(纯度99.9%,上海麦克林生化科技有限公司生产)。按质量比72∶20∶3∶5称取α-Si3N4、β-Si3N4、MgO、Y2O3并混合,倒入球磨罐中,以氮化硅陶瓷球为球磨介质,加入适量的分散介质水,放置在行星球磨机上以350 r·min-1的转速球磨3 h得到浆料,烘干,以200目筛造粒,再装入内径为20 mm 的模具内,干压成型得到素坯。对比素坯为在相同工艺下以无水乙醇为分散介质制备的素坯。在压力260 MPa、保压时间120 s条件下对素坯进行冷等静压(CIP)处理。最后,将试样放入石墨坩埚中进行气压烧结,烧结气氛为氮气气氛,烧结温度为1 750,1 850℃,烧结时间为3 h,得到烧结体。

根据QB/T 1642-2012,利用油浸法处理氮化硅素坯,并在室温下利用阿基米德排水法测素坯和烧结体的密度,计算相对密度。将浆料分别稀释于对应的分散介质中,取样滴定在导电胶上,干燥后利用VEGA3 SBU 型扫描电子显微镜对陶瓷粉体的微观形貌进行观察。利用熔融NaOH 腐蚀氮化硅断口,通过扫描电子显微镜观察烧结体的断面形貌,并使用Image J软件随机选择200个晶粒的粒径进行统计。根据GB/T 6569-2006,利用WE-100型液压式万能试验机测陶瓷的抗弯强度,试样尺寸为3.0 mm×4.0 mm×36 mm,跨距为30 mm,下压速度为0.5 mm·min-1。根据F2094/F2094M-18a,利用FALCON 600型维氏硬度计,采用压痕断裂法测试断裂韧度。利用LFA467型激光导热仪在室温(25℃)下测氮化硅陶瓷的热扩散系数,试样尺寸为ϕ12.7 mm×2.5 mm。热导率λ的计算公式为

式中:α为热扩散系数;ρ为试样的密度;C P为试样的定压比热容,氮化硅陶瓷的定压比热容可视为常量[10-11],取0.67 J·g-1·K-1。

2 试验结果与讨论

2.1 相对密度

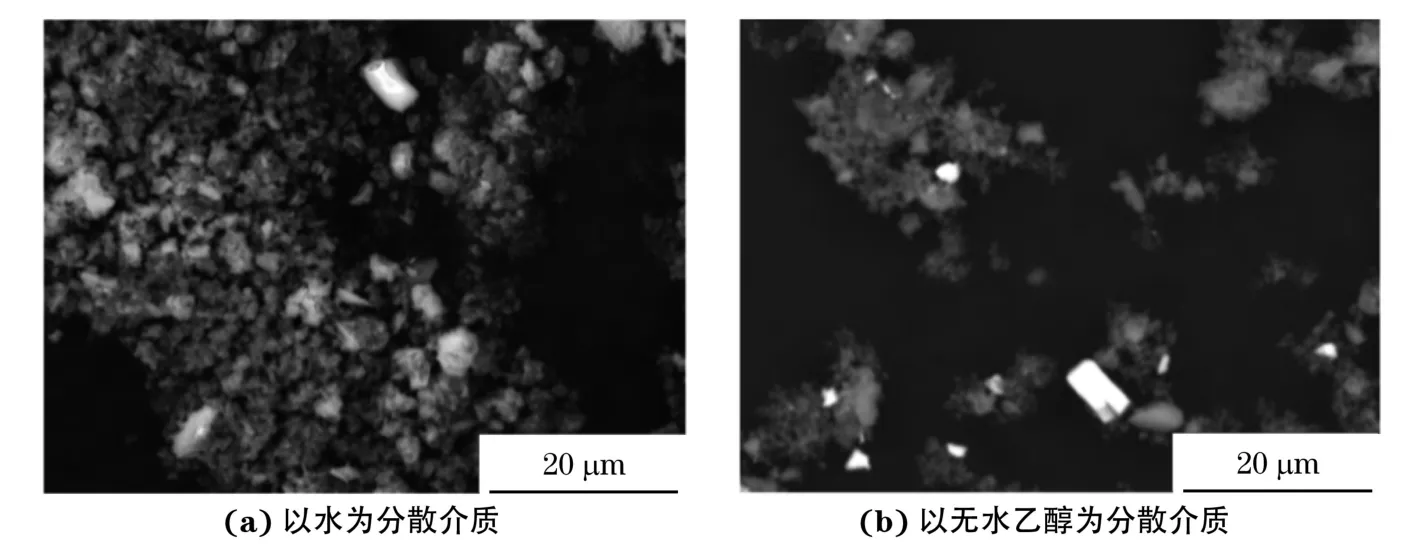

冷等静压前后水基干压成型素坯的相对密度分别为47.7%,55.8%,略高于非水基干压成型素坯相对密度(46.9%,54.6%),分散介质对陶瓷素坯相对密度的影响较小。在压制过程中,粉体的颗粒形状和尺寸差异会影响干压成型素坯的相对密度[12]。图1中衬度较亮的颗粒为Y2O3,其余颗粒为Si3N4和MgO,可知陶瓷粉体颗粒的形状和尺寸差异较小,因此制备得到的素坯的相对密度差异较小。同一方式成型的素坯通过冷等静压处理后,坯体的相对密度均得到提高。陶瓷粉体的压制力与素坯压缩量之间的关系曲线可分为快速密实阶段、稳定阶段和气体急剧压缩阶段[13]。冷等静压处理后素坯的压缩量约为4%,属于快速密实阶段。在快速密实阶段,由于素坯内部存在气孔和孔隙,在冷等静压压力下,素坯颗粒会移动并发生变形,颗粒堆积更紧密,因此素坯相对密度提高。此外,经冷等静压处理的素坯内部孔洞更少,颗粒排列更紧密,有利于进一步提高陶瓷烧结体的相对密度[14]。

图1 以水和无水乙醇为分散介质的陶瓷粉体浆料干燥后的SEM 形貌Fig.1 SEM images of ceramic powder slurry with water(a)and anhydrous ethanol(b)as disperse medium after drying

1 750,1 850℃烧结温度下水基干压成型陶瓷烧结体的相对密度分别为99.00%,99.58%,非水基干压成型陶瓷烧结体的相对密度分别为98.95%,99.07%,说明陶瓷试样均已烧结致密。水基干压成型氮化硅陶瓷的相对密度略高于非水基干压成型陶瓷。这可能是因为在以水为分散介质的球磨过程中,氮化硅粉体会轻微水化(Si3N4+6H2O→3SiO2+4NH3)[15],试样内部存在更多的SiO2。烧结时,烧结助剂与试样内部的SiO2形成更多的液相,颗粒在液相表面张力作用下更易重排,从而完成致密化过程。随温度升高,烧结体相对密度提高,这是由于一方面,高压氮气气氛可有效抑制陶瓷在高温烧结时发生分解和蒸发,即使烧结温度提高至1 850℃,陶瓷也可烧结致密[16];另一方面,较高的温度使氮化硅晶粒的发育更完善,晶粒生长压缩了晶界相的面积,从而提高了烧结体的相对密度[7]。

2.2 微观结构

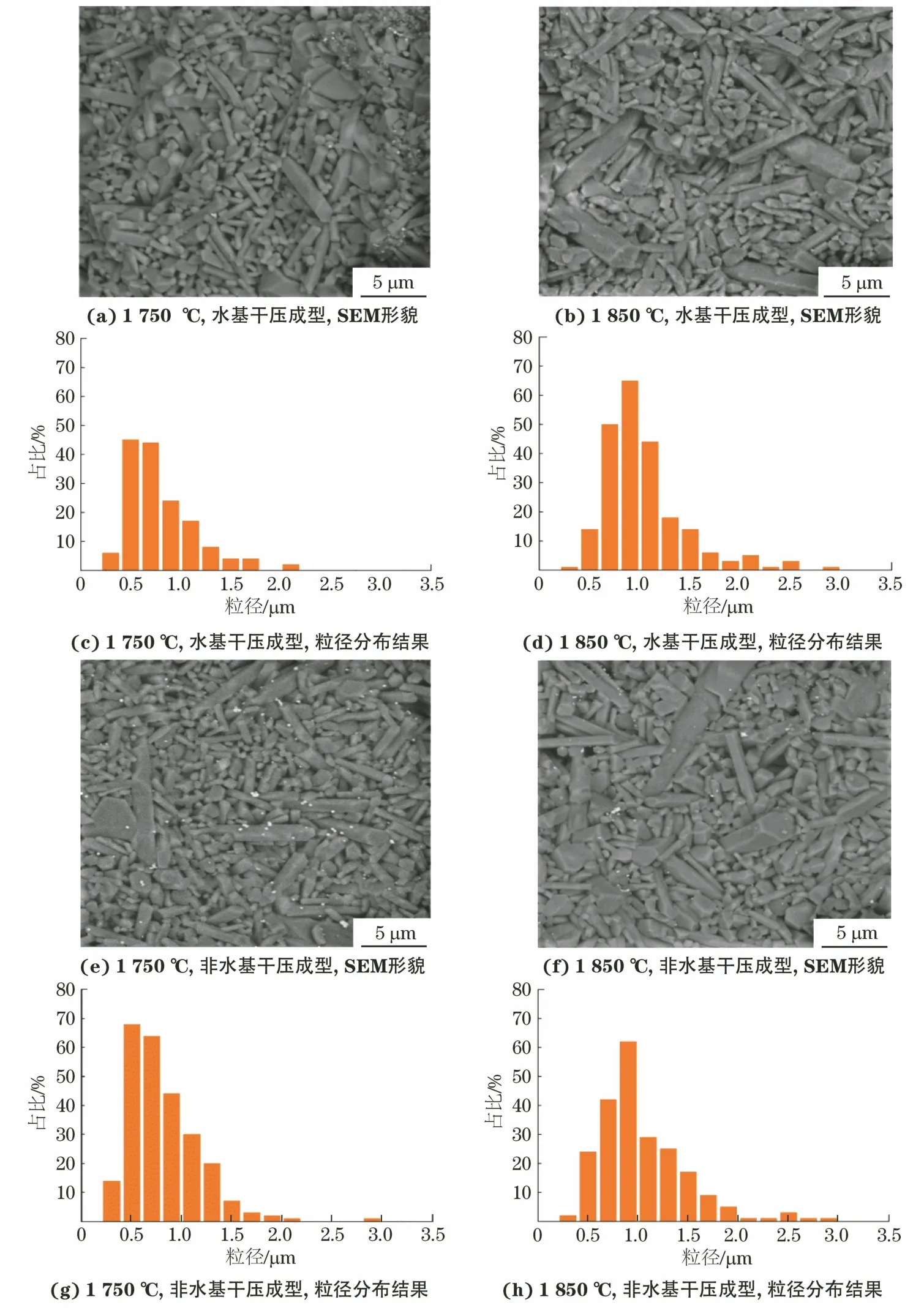

由图2可以看出,不同烧结温度下水基干压成型和非水基干压成型陶瓷烧结体的晶粒均呈长柱状,并且零散的粗大晶粒周围分布着较多的细长晶粒,呈双模式组织结构。随烧结温度从1 750℃提高到1 850℃,水基干压成型陶瓷烧结体的平均晶粒尺寸由1.06μm 提高到1.27μm,非水基干压成型陶瓷烧结体的平均晶粒尺寸由1.02μm 提高到1.22μm,表明提高烧结温度有助于晶粒的生长。这是由于烧结温度的提高使试样内部液相的生成速率加快以及黏度降低,低黏度液相能够充分润湿晶粒,加速内部传质,促进α相转变为β相,并且部分α-Si3N4相也会沉积到已有β-Si3N4相表面,通过沉淀-析出机制不断促进晶粒生长[7]。从热力学角度考虑,在氮化硅陶瓷中引入β相的成核模式属于非均质成核模式[17]。新相成核的激活能公式[17]为

图2 不同烧结温度下水基干压成型和非水基干压成型陶瓷烧结体的断面SEM 形貌和粒径分布结果Fig.2 Cross-sectional SEM images(a-b,e-f)and particle size distribution results(c-d,g-h)of aqueous(a-d)and non-aqueous(e-h)dry pressed ceramic sintered compact at different sintering temperatures

式中:ΔE为成核激活能;γ为液固表面自由能;ΔG为相变驱动力;F(θ)为形状因子。

对于非均质成核,0≤F(θ)<1。由式(2)可知,引入β相的氮化硅成核激活能低于未引入β相的氮化硅,可促进α-Si3N4向β-Si3N4转变。晶粒在某时刻的生长速率N[17]的计算公式为

式中:f0为常数;N0为与晶核相接触的原子数;T为烧结温度;k为生长速率常数。

由式(3)可知,随β-Si3N4的加入(ΔE降低)和烧结温度的升高,晶核生长速率呈指数规律上升。因此,添加β相并且提高烧结温度能够加快β-Si3N4的生长。在同一烧结温度下,水基干压成型陶瓷烧结体的平均晶粒尺寸略高于非水基干压成型陶瓷烧结体,表明水基干压成型工艺更利于晶粒生长。这可能是由于在水中球磨时,氮化硅粉体在水中发生水解反应生成了更多的SiO2[15],在烧结过程中,SiO2与烧结助剂反应生成更多的液相,加速试样内部传质,促进晶粒的生长。

2.3 力学性能

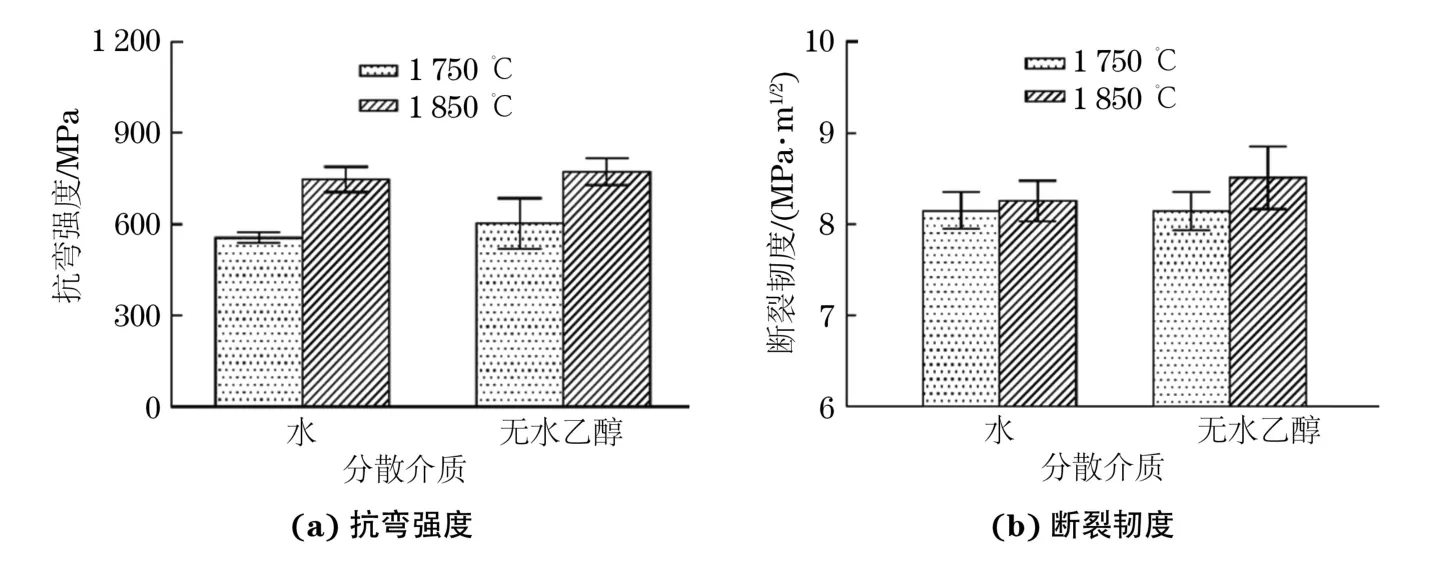

由图3可以看出,在同一烧结温度下,水基干压成型陶瓷烧结体的抗弯强度和断裂韧度均略低于非水基干压成型陶瓷烧结体。这可能是因为水基分散的氮化硅在球磨过程中发生了轻微的水解,产生更多的SiO2,烧结后试样内部的玻璃相含量提高,宏观上表现为力学性能略微下降。随着烧结温度由1 750℃提高到1 850℃,抗弯强度和断裂韧度提高,这是由于随烧结温度的提高,加速了试样内部传质,减少了烧结体的缺陷数量,晶粒发育更完善[18],所形成的粗大长柱状晶粒具有自增韧作用,从而提高烧结体的力学性能[19]。此外,烧结温度的提高使烧结体内部的双模式组织结构发展更加充分,有助于力学性能的改善[20]。

图3 不同烧结温度下水基干压成型和非水基干压成型陶瓷烧结体的力学性能Fig.3 Mechanical properties of aqueous and non-aqueous dry pressed ceramic sintered compact at different sintering temperatures:(a)bending strength and(b)fracture toughness

2.4 热导率

1 750,1 850℃烧结温度下水基干压成型陶瓷烧结体的热导率分别为65.70,75.54 W·m-1·K-1,均略高于非水基干压成型陶瓷烧结体(65.23,73.57 W·m-1·K-1)。理论上,氮化硅粉体水解会提高粉体中杂质氧的含量[15],烧结时氧原子会固溶进氮化硅晶格,造成晶格畸变,并形成硅空位。在热传导过程中,晶格畸变和硅空位的存在均会引起声子散射,导致热导率下降[8]。然而试验测得水基成型陶瓷烧结体的热导率略高,这可能是由于水基干压成型的试样内部晶粒尺寸略大,晶粒生长更加完善;晶粒尺寸增大能够减少内部杂质并净化晶格[21],在一定程度上弥补了杂质氧对热导率的不利影响。在相同分散介质的条件下,1 850℃烧结温度下陶瓷烧结体的热导率高于1 750℃烧结温度下。这是由于温度升高使得晶粒生长更完善[18],而晶粒生长伴随着溶解-沉淀-析出的发生,可以起到净化晶格杂质的作用,进而在热传递过程中减少声子散射[21]。此外,温度升高还会使相变过程更加充分,提高β相的比例,从而提高热导率[22]。

3 结论

(1)1 750,1 850℃烧结温度下,水基干压成型氮化硅陶瓷的相对密度分别为99.00%,99.58%,均略高于非水基干压成型陶瓷(98.95%,99.07%);陶瓷烧结体的晶粒均呈长柱状,并且零散的粗大晶粒周围分布着较多的细长晶粒,呈双模式组织结构,1 750,1 850℃烧结温度下水基干压成型陶瓷的平均晶粒尺寸分别为1.06,1.27μm,均略高于非水基干压成型陶瓷。

(2)1 750,1 850℃烧结温度下水基干压成型陶瓷烧结体的抗弯强度分别为555.7,747.5 MPa,断裂韧度分别为8.14,8.25 MPa·m1/2,均略低于非水基干压成型陶瓷烧结体。

(3)1 750,1 850℃烧结温度下水基干压成型陶瓷烧结体的热导率分别为65.70,75.54 W·m-1·K-1,均略高于非水基干压成型陶瓷烧结体(65.23,73.57 W·m-1·K-1)。