X100管线钢焊接热影响区不同区域的显微组织与冲击韧性

2023-11-12徐学利张骁勇王洪铎

李 光,徐学利,张骁勇,王洪铎

(西安石油大学材料科学与工程学院,西安市高性能油气田材料重点实验室,西安 710065)

0 引言

提高管线钢的强度可以有效提高油气管道的输送能力[1-3]。从20世纪50年代至今,管线钢的强度级别每10 a就会提升一次。1988年,日本SMI公司首次公开报道了X100管线钢的研究成果[4],随后X100管线钢得到了大量研究。现有研究结果表明,采用控制轧制、控制冷却技术生产的X100管线钢同时具备优良的冲击韧性和高的强度[5]。

在管线钢管的成型焊接和管线铺设焊接过程中,焊接热影响区不同区域因距热源的距离不同,经历了不同峰值温度的焊接热循环,形成了不同的显微组织,相应的性能也各不相同,并且很难保证其具有与母材相同的强韧性。X100管线钢的焊接热影响区按照峰值温度从高到低可依次划分为粗晶区、细晶区、临界区和亚临界区[6]。目前,很多学者针对X100管线钢热影响区的组织和性能进行了研究,但是研究方向主要集中在焊接热输入对焊接接头整个热影响区组织和性能的影响上[7-12],而对于热影响区不同区域的研究还不多见。X100管线钢热影响区各个区域非常狭窄,很难单独取出进行相应的试验研究。为了解决这一问题,可以利用焊接热模拟技术对较大的试样进行与实际焊接时相同或相近的热循环,使试样的组织状态与需要研究的热影响区特定部位相同或相近,以便于进行力学性能测试和组织分析。基于此,作者采用Gleeble-3500型热模拟试验机在不同峰值温度下对X100管线钢试样进行单道焊热模拟试验,研究了不同峰值温度下的组织和冲击韧性,分析了冲击韧性与峰值温度的关系。这对于合理制定X100管线钢的焊接工艺具有重要意义。

1 试样制备与试验方法

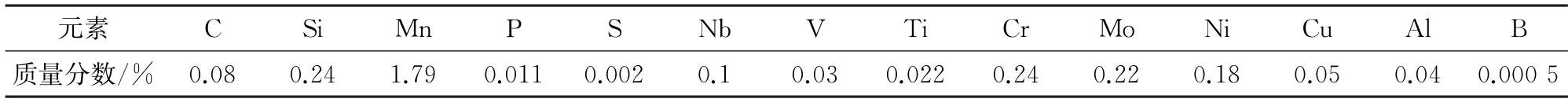

试验材料为国内某钢厂生产的X100管线钢卷板,板厚为14.8 mm,化学成分见表1,屈服强度为665 MPa,抗拉强度为740 MPa,断后伸长率为25%,屈强比为0.90。由图1可知,X100管线钢的组织为粒状贝氏体和少量的多边形铁素体,粒状贝氏体中均匀分布着细小的点状马氏体-奥氏体(MA)组元。在板厚中间部位切取尺寸为11 mm×11 mm×80 mm 的热模拟试样,试样长度方向垂直于钢板的轧制方向。采用Gleeble-3500型热模拟试验机对试样进行单道焊热模拟试验。X100管线钢的共析转变温度为712℃,奥氏体化温度为911℃,根据已有的研究成果[13],选取1 300,950,850,650℃分别作为热影响区粗晶区、细晶区、临界区和亚临界区的峰值温度,同时为了研究粗晶区的组织、性能随峰值温度的变化规律,增加了峰值温度1 100℃[13],该温度为粗晶区的初始转变温度。热模拟试验时的热输入为25 kJ·cm-1,加热速率为130℃·s-1,1 300,1 100,950,850℃峰值温度下的冷却时间为32 s,而650℃峰值温度下的冷却时间为22 s。

图1 X100管线钢的显微组织Fig.1 Microstructure of X100 pipeline steel

表1 X100管线钢的化学成分Table 1 Chemical composition of X100 pipeline steel

热模拟试验完成后,在试样上截取金相试样,经砂纸磨制后抛光,用体积分数4%的硝酸乙醇溶液腐蚀,在RECHART MEF3A 型光学显微镜上观察显微组织。试样经机械研磨至50μm 厚后,制成直径3 mm 的圆片试样,在双喷电解装置上采用体积分数10%高氯酸+90%醋酸混合溶液进行双喷减薄,电压为120 k V,采用JEM-200CX型透射电镜进行微观形貌观察。按照GB/T 229-2007,将试样加工成尺寸为10 mm×10 mm×55 mm 的V型缺口试样,在NI500C型电子测力冲击试验机上进行夏比冲击试验,采用无水乙醇作为冷却介质,试验温度为-20℃,保温时间为10 min。采用JSM-6390A型扫描电镜(SEM)观察冲击断口形貌。将冲击断口试样的塑性变形区切掉,用砂纸将切割面打磨并抛光成光亮的平面,即得到硬度测试试样。在HSV-20型维氏硬度计上进行硬度测试,载荷为98 N,保载时间为10 s,测3次取平均值。

2 试验结果与讨论

2.1 显微组织

由图2可以看出,粗晶区(峰值温度1 300℃)晶粒粗大,原奥氏体晶界清晰,晶粒内部分布着粗大的板条状贝氏体。粗晶区紧邻焊缝,其晶粒粗大的原因是加热温度很高且在高温阶段的时间较长,含钛、铌、钒等元素的碳氮化物大量溶解在基体中,失去钉扎晶界的作用,致使奥氏体晶粒严重长大[6]。大尺寸的奥氏体晶粒会增加过冷奥氏体转变的稳定性,并导致非平衡低温转变产物板条状贝氏体增多[13]。当峰值温度为粗晶区初始转变温度1 100℃时,尽管焊接过程在高温阶段的停留时间很短,但此温度接近钢的固相线温度,奥氏体晶粒仍然会长大。可以看到在峰值温度1 100℃下晶界上连续分布着细小的多边形铁素体,晶粒内部分布着数量较少的点状M-A 组元。焊接过程中细晶区的峰值温度(950℃)高于钢的奥氏体化温度,因此晶粒发生完全再结晶,冷却后得到的奥氏体晶粒细小且尺寸较均匀,晶粒中弥散分布着点状M-A 组元,组织较均匀。焊接过程中临界区的峰值温度(850℃)介于共析转变温度与奥氏体化温度之间,此区域的晶粒发生部分再结晶,因此最终组织为再结晶后形成的细小奥氏体晶粒和未发生再结晶的粒状贝氏体,粒状贝氏体中分布着M-A 组元。焊接过程中亚临界区的峰值温度(650℃)低于共析转变温度,该温度下焊接热循环相当于对材料进行了一次短时高温回火,和母材相比该区域组织未发生变化,仍然为粒状贝氏体和少量的多边形铁素体,粒状贝氏体中均匀分布着细小的点状M-A组元。

图2 不同峰值温度下X100管线钢的显微组织Fig.2 Microstructures of X100 pipeline steel at different peak temperatures

2.2 冲击韧性

由图3可知,随着焊接热循环时峰值温度的升高,X100管线钢的冲击吸收功整体呈下降趋势,且均低于母材。粗晶区(峰值温度1 300℃)的冲击吸收功只有163.8 J,与母材相比下降了42.6%,表现为严重的脆化。粗晶区的粗大晶粒容易诱发显微裂纹,使得阻止裂纹扩展的能力很弱[14],从而导致该区域的冲击韧性下降。由图4可以看出,粗晶区晶界处存在块状M-A组元(箭头位置所示)。M-A 组元是一种典型的脆性组织,与铁素体基体的强度存在差异。当材料受外力作用时,铁素体基体会发生明显滑移而产生塑性变形,但是M-A组元会保持原有形态而阻碍铁素体基体的塑性变形;当位错运动到M-A组元和铁素体基体之间的界面时,由于MA组元对位错的阻碍作用而造成位错塞积以及局部应力集中,导致M-A组元易于与基体分离并萌生微裂纹,从而损害材料的韧性[15-16]。当峰值温度为1 100℃,粗晶区的晶界上产生多边形铁素体。多边形铁素体的强度较低,在冲击载荷作用下,晶界区域容易发生应力集中,当应力集中达到一定程度时就会在晶界上产生微裂纹并沿着晶界扩展[5],因此此时冲击韧性也下降明显。细晶区的晶粒尺寸较均匀,材料在外力作用下的变形能够均匀地分配到每个晶粒上,应力集中效果削弱;此外,均匀分布的点状M-A组元对基体的割裂作用小,所以细晶区的冲击韧性损失并不多[6]。临界区的晶粒大小不均匀,在外力作用下尺寸较小的晶粒不容易发生变形,从而产生应力集中;当应力达到材料的断裂强度时裂纹便萌生并失稳扩展,导致材料断裂,因此临界区的冲击吸收功较低。亚临界区在焊接过程中经历了一次短时高温回火,组织未发生变化,因此冲击韧性变化不大。

图3 X100管线钢的冲击吸收功与峰值温度的关系曲线Fig.3 Curves of impact absorption energy vs peak temperture of X100 pipeline steel

图4 1 300℃峰值温度下X100管线钢的TEM 形貌Fig.4 TEM morpholgy of X100 pipeline steel at peak temperture of 1 300℃

由图5可以看出,X100管线钢热影响区不同区域冲击断口的形貌差别较大。1 300℃峰值温度下粗晶区的断口形貌为典型的解理断裂,解理台阶呈扇形,表明此断口在断裂时经历的塑性变形小,位错塞积程度严重,一旦萌生裂纹便快速扩展,从而导致其冲击韧性很低[17]。1 100℃峰值温度下的粗晶区冲击断口形貌以准解理为主,在准解理平面周围有很多撕裂棱。撕裂棱的存在说明此时材料发生了微观塑性变形,冲击韧性比1 300℃峰值温度下的粗晶区略好。细晶区和临界区冲击断口形貌以韧窝为主,韧窝小而浅,局部区域存在撕裂棱,说明这2个区域的冲击韧性较好。亚临界区冲击断口形貌为典型的韧窝,韧窝很深,表明此区域在断裂时发生了明显的塑性变形,冲击韧性最好。

图5 不同峰值温度下X100管线钢的冲击断口形貌Fig.5 Impact fracture morphology of X100 pipeline steel at different peak temperatures

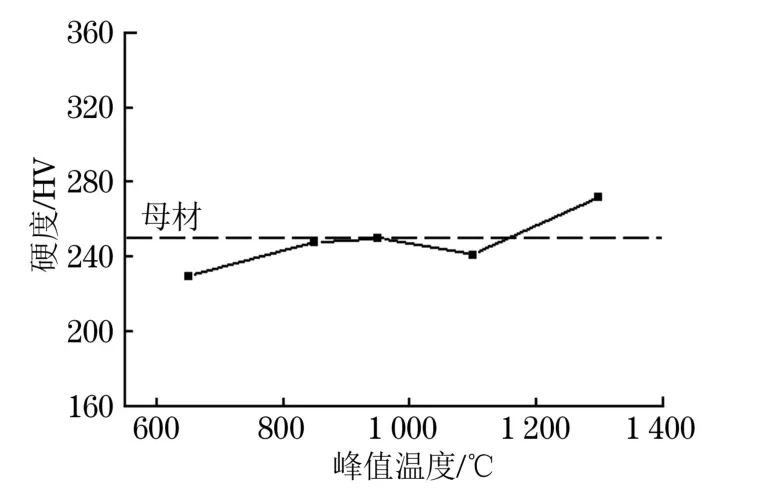

2.3 硬 度

由图6可以看出,X100管线钢热影响区不同区域的硬度与母材相比变化不大,分布在229.0~271.7 HV 之间。细晶区、临界区、亚临界区以及1 100℃峰值温度下粗晶区的硬度都未超过母材,且亚临界区的硬度最低;1 300℃峰值温度下粗晶区的硬度高于母材,为271.7 HV,与母材相比提高了8.85%。粗晶区的冷却速率快,导致焊后组织中产生的M-A组元含量较高,而M-A组元含有硬度较高的马氏体,因此粗晶区硬度较高。亚临界区经历了高温回火,其内部的应力得以释放,因此硬度较低。

图6 X100管线钢的硬度随峰值温度的变化曲线Fig.6 Curves of hardness vs peak temperature of X100 pipeline steel

3 结论

(1)X100管线钢热影响区粗晶区(峰值温度1 300℃)晶粒严重长大,且其内部分布着粗大的板条状贝氏体,晶界处存在块状M-A 组元,与母材相比,冲击吸收功下降了42.6%,是热影响区韧性最差的区域。细晶区的晶粒发生完全再结晶,奥氏体晶粒细小且尺寸较均匀,晶粒中弥散分布着点状MA组元,冲击吸收功损失不大。临界区的晶粒发生部分再结晶,晶粒大小不一,冲击吸收功下降了16.4%。与母材相比,亚临界区的组织未发生变化,冲击韧性变化不大。

(2)1 300℃峰值温度下粗晶区的断口形貌为典型的解理断裂,1 100℃峰值温度下的粗晶区冲击断口形貌以准解理为主,在准解理平面周围有很多撕裂棱,细晶区和临界区冲击断口形貌以韧窝为主,且韧窝小而浅,局部区域存在撕裂棱,亚临界区冲击断口形貌为典型的韧窝。

(3)X100管线钢热影响区不同区域的硬度与母材相比变化不大,其中亚临界区的硬度最低,只有粗晶区的硬度超过母材,达到271.7 HV,与母材相比提高了8.85%