主轴转向对再生Al-Si-Fe-Mg合金多道次搅拌摩擦加工区组织和性能的影响

2023-11-12刘厚根

龚 航 ,刘厚根 ,陈 立 ,宋 斌

(1.张家界航空工业职业技术学院航空制造工程系,张家界 427000;2.中南大学机电工程学院,长沙 410083)

0 引言

再生铝是由废旧铝及铝合金构件或含铝废料经重新熔化提炼而得到的铝合金,是获得金属铝的一个重要来源。由于铝可无限次数回收,废旧铝再生已成为国内外解决铝资源短缺的普遍方法之一[1-2]。然而,由于废旧铝料的来源非常广,分选难度大,重熔后合金的成分非常复杂,尤其是杂质元素种类多且含量超标,因此再生铝的品质差,难以在汽车、通信等高端领域应用[3]。铁是再生铝中最为有害的杂质元素之一。铁在铝合金中的溶解度小(质量分数为0.05%),基本以高硬度、高脆性的富铁相形式存在,对合金塑性产生不利的影响[4-5];尤其是针片状的α-Al5FeSi相的存在,不仅会强烈割裂基体,还会阻碍Al-Si共晶熔体的流动,导致合金中出现气孔、缩松等铸造缺陷,显著降低合金的塑性[6-7]。近30 a来,为了减少铁及其富铁相对再生铝塑性的危害,国内外研究者进行了大量的有益探索,方法涉及添加变质元素、进行熔体处理以及提高冷却速率等[8-13],并取得了一定的效果。但目前的研究主要集中在熔铸工序范围内,对通过塑性变形来减少富铁相危害的研究较少。

搅拌摩擦加工技术是一种利用摩擦热和大塑性变形来细化和均匀化材料显微组织的一种固态改性方法;其原理是利用搅拌头的强烈搅拌作用,促使包括富铁相在内的组织发生剧烈塑性变形、混合、破碎,实现微观结构的致密化、均匀化和细化[14],从而达到细化富铁相和提高合金塑性的目的。目前,国内外有关含铁铝合金搅拌摩擦加工的研究主要集中在主轴转速和加工道次对组织和性能影响等方面[15-19]。众所周知,搅拌摩擦加工过程中前进侧和后退侧的组织存在明显的差异,影响搅拌摩擦加工区的整体力学性能,而改变主轴转向后,前一道次的后退侧变为前进侧,但是有关主轴转向对加工区组织和性能影响方面的研究报道较少。基于此,作者在前期工作[20]基础上,对由废旧铸造A356铝合金重熔得到的再生Al-7.0Si-0.85Fe-0.30Mg合金进行搅拌摩擦加工,研究了改变主轴转向后多道次搅拌摩擦加工区的显微组织、富铁相和共晶硅形貌、拉伸性能和硬度,以期为通过塑性变形来改善富铁相形态以及提高再生铝的性能提供参考。

1 试样制备与试验方法

试验材料由废旧铸造A356铝合金重熔得到,铁的设计质量分数为0.85%。合金制备过程:将配好的原料投入石墨坩埚中,升温至500℃保温1 h,随后升至800℃保温,直到原料完全熔化;将熔体温度降至710~720℃,并加入适量的镁锭,保持镁质量分数在0.25%~0.45%,保温5 min,加入体积分数1%且经过250℃烘烤的卤化盐精炼剂,保温30 min,扒渣后浇入到铁质矩形模具(尺寸200 mm×150 mm×30 mm)中,空冷。利用电火花线切割方法将铸锭切割成尺寸为160 mm×120 mm×4.5 mm 的板坯,并用SPECTRO-MAX型直读光谱仪测得铸锭的化学成分(质量分数/%)为7.13Si,0.29Mg,0.87Fe,0.003Cu,0.01Mn,余Al。

在FSW-3LM-4012型铝镁轻合金专用搅拌摩擦焊机上进行多道次搅拌摩擦加工试验,搅拌头材料为H13模具钢,结构为锥形右旋螺纹,搅拌针长度为3.85 mm,轴肩直径为10 mm,搅拌针根部和端部的直径分别为4.0 mm 和2.5 mm,焊接主轴与工作台之间的倾角为1.5°,主轴转速为1 000 r·min-1,搅拌头行进速度为60 mm·min-1。在多道次加工时,后一道次搅拌头下压量较前一道次增加0.05 mm,而加工长度较前一道次减少10 mm,前后两道次加工时间间隔约为60 s。搅拌摩擦加工时的主轴转向工艺如表1所示。

用线切割方法加工出金相试样,用砂纸将试样表面磨平,背面磨去约1.2 mm,经磨抛,用Keller试剂腐蚀后,在Leica DMI3000M 型光学显微镜(OM)和Gemini SEM 300型扫描电镜(SEM)上观察搅拌摩擦加工区的截面组织。采用Image Pro-Plus软件测量富铁相及共晶硅的尺寸,计算形状因子。形状因子R的计算公式[18]为

式中:L为颗粒投影的周长;S为颗粒投影的面积。

R越接近1,则颗粒的形状越接近标准圆形,圆整度越高,反之则越偏离标准圆形,圆整度越低。

按照GB/T 228.1—2010,用线切割方法沿加工方向切割出如图1 所示的拉伸试样,采用GPTS2000A型万能试验机测试加工区的拉伸性能,标距为10 mm,拉伸速度为2 mm·min-1。采用Gemini SEM 300型扫描电镜观察断口形貌,并用附带的能谱仪(EDS)进行微区成分分析。利用MH-5L型显微硬度计测加工核心区的硬度,载荷为1.96 N,保载时间为15 s。

图1 拉伸试样的尺寸Fig.1 Dimension of tensile specimen

2 试验结果与讨论

2.1 对表面形貌的影响

由图2可见,不同主轴转向工艺下,搅拌摩擦加工区外观形貌无明显区别,均匀一致,加工区未出现明显的宏观缺陷,仅在多道次加工试样边缘存在少量的飞边,这是后一道次搅拌摩擦加工时的下压量较前一道次略大导致的。

图2 不同主轴转向工艺下搅拌摩擦加工试样的表面形貌Fig.2 Surface morphology of friction stir processing samples with different spindle rotation direction processes

由图3可知:多道次搅拌摩擦加工区的截面形貌发生了显著的变化,由单道次加工(1#工艺)的典型非对称性盆形转变成对称性盆形,特别是改变主轴转向后(5#,6#工艺),更对称;加工区两侧的热机影响区界面清晰可见,基本呈中心线对称。经过多道次加工后,加工区面积增大,通过测量加工区中心位置的横向宽度来对比加工区的面积。随着加工道次的增加(1#,2#,3#工艺),加工区宽度增大,3#工艺下加工区的宽度较1#工艺下增加了43.6%;而改变第2道次主轴转向后,4#工艺和5#工艺下加工区的宽度分别较2#工艺和3#工艺下降低了3.9%和17.9%。可知,加工道次的增加有利于提高加工区的面积,而主轴转向的改变可有效提高加工区组织的对称性。在搅拌摩擦加工过程中,加工区材料在相对密闭的空间内受到搅拌工具的强力搅拌,发生连续的塑性变形,同时受摩擦热作用发生动态再结晶,组织和性能发生改变[20]。搅拌头的旋转方向和行走方向决定了加工区的前进侧和后退侧。前进侧的材料受到搅拌工具剧烈摩擦,发生塑化并沿着搅拌工具的旋转方向流动,回填至搅拌工具行走后留下的瞬时孔隙;后退侧金属在热和流动材料的挤压作用下发生变形,但变形程度远低于前进侧,这造成了单道次搅拌摩擦加工区组织的不对称性。由于前后两道次加工时间间隔较短,热输入较高[21],这提高了热塑化金属的体积分数和流动性,从而增大了加工区的面积。

图3 不同主轴转向工艺下搅拌摩擦加工区的截面形貌Fig.3 Section morphology of friction stir processing zones with different spindle rotation direction processes:(a)1#process;(b)2#process;(c)3#process;(d)4#process and(e)5#process

2.2 对显微组织的影响

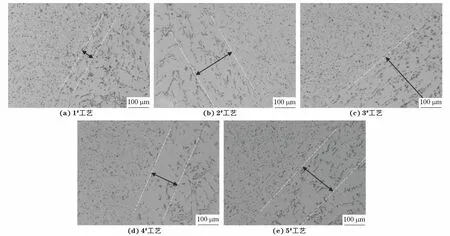

由图4可知:1#工艺下搅拌摩擦加工前进侧热机影响区较为狭窄,将塑性加工组织和铸态组织清晰地分开,热机影响区的第二相颗粒具有明显的取向性,长度方向与加工区分界线的延伸方向保持一致;随着加工道次的增加,前进侧热机影响区宽度由50μm(1#工艺)增加至213μm(2#工艺)和282μm(3#工艺)。改变第2道次主轴转向后,前进侧热机影响区的第二相颗粒发生了一定程度的破碎和弯折,其分布的方向性明显减弱,尤其是2道次加工(4#工艺)时,热机影响区内的大部分第二相处于无序状态;4#工艺下前进侧热机影响区宽度为107μm,与2#工艺相比降低了50.2%,而3道次加工(5#工艺)时,热机影响区的宽度为172μm,与3#工艺相比降低了29.1%。可知,搅拌摩擦加工前进侧热机影响区的宽度随加工道次的增加而增大,改变第2 道次主轴转向后热机影响区的宽度显著降低。

图4 不同主轴转向工艺下搅拌摩擦加工前进侧热机影响区的组织Fig.4 Microstructures of thermo-mechanical affected zone on friction stir processing advancing side with different spindle rotation direction processes:(a)1#process;(b)2#process;(c)3#process;(d)4#process and(e)5#process

由图5可知,不同工艺下搅拌摩擦加工后退侧热机影响区的第二相颗粒均发生了折断和破碎,但破碎和细化程度较加工区小,第二相由细小的颗粒状缓慢向铸态的长条状、板状过渡,相邻区间的组织相差不大,且不存在大塑性变形区域,这与前进侧较窄的热机影响区不同。此外,后退侧热机影响区的第二相颗粒的分布方向一致性较低。随着加工道次的增加,该区的宽度增大,且颗粒细化程度提高。改变第2道次主轴转向后,后退侧热机影响区的组织与前进侧热机影响区组织较为接近,即该区域与加工区和母材区的组织分界线明显,但第二相颗粒取向较为杂乱。改变第2道次主轴转向后,前一道次后退侧变成了前进侧,此时随着搅拌头旋转方向流动的热塑化金属来源于与基体相近的后退侧,即这部分热塑化金属的组织形态更接近于铸态,如图5中的II区和IV区。

图5 不同主轴转向工艺下搅拌摩擦加工后退侧热机影响区的组织Fig.5 Microstructures of thermo-mechanical affected zone on friction stir processing retreating side with different spindle rotation direction processes:(a)1#process;(b)2#process;(c)3#process;(d)4#process and(e)5#process

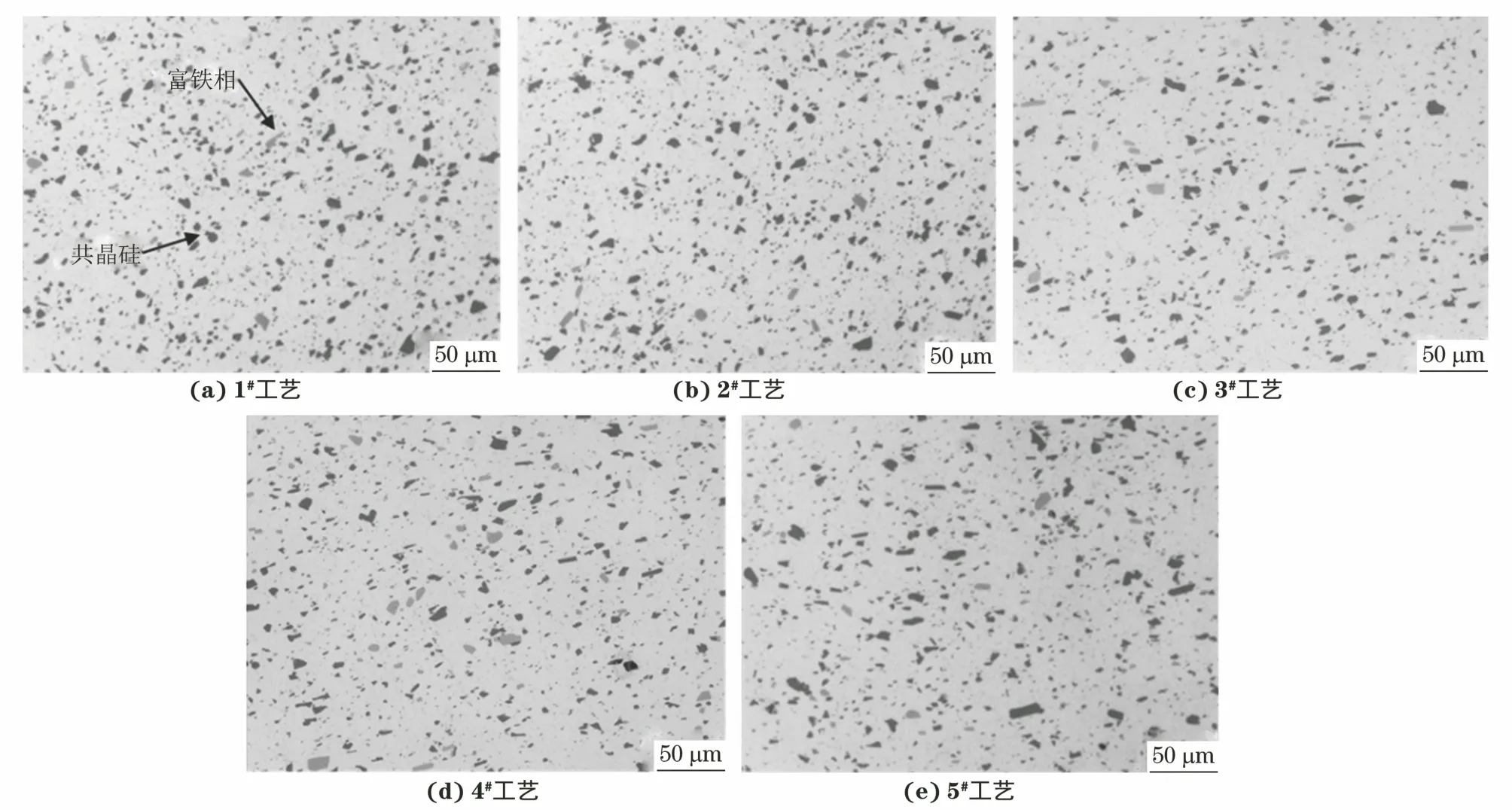

图6中灰黑色的第二相为共晶硅,而灰白色的第二相为富铁相。由图6可知,搅拌摩擦加工后,第二相颗粒的形态由铸态时的板条状转变为球状、粒状和短板状,颗粒尺寸大幅降低,大多数第二相颗粒的粒径不超过8μm,其中2μm 粒径以下的颗粒占比在50%以上。此外,颗粒的分布均匀性较铸态组织有大幅改善。随着加工道次的增加,超过5μm的大尺寸第二相颗粒明显减少,而2μm 以下的小尺寸第二相颗粒显著增多。改变第2道次主轴方向后,带棱角的第二相数量略有增多,这说明加工核心区的第二相所受的高温影响较小,阻碍了第二相的圆整化。

图6 不同主轴转向工艺下搅拌摩擦加工核心区的组织Fig.6 Microstructures of friction stir processing core area with different spindle rotation direction processes:(a)1#process;(b)2#process;(c)3#process;(d)4#process and(e)5#process

由图7可知,随着加工道次的增加,搅拌摩擦加工核心区第二相颗粒的平均长度减小,形状因子减小,圆整度提高,3#工艺下富铁相和共晶硅颗粒的平均长度分别为3.35,2.77μm,较1#工艺分别降低了10.7%和21.3%,而形状因子均为1.32,圆整度较1#工艺分别提高了18.5%和34.3%。随着加工道次的增加,加工核心区的材料反复地受到搅拌头的搅拌,发生大塑性变形,促使第二相颗粒的二次碎化、圆整化和均匀化[22-23],表现为第二相颗粒尺寸的减小和圆整度的提高。当改变第2道次主轴转向时,4#工艺下富铁相的形态特征改变不明显,但共晶硅的长度较2#工艺增大了4.9%,圆整度较2#工艺降低了17.9%。而与3#工艺相比,5#工艺下富铁相的长度提高了7.8%,圆整度降低了25.8%,共晶硅的长度提高了4.0%,圆整度降低了51.5%。可知:随着加工道次的增加,第二相颗粒逐渐向长度更小且圆整度更高的粒状转变,且共晶硅的改善效果较富铁相明显;改变第2道次主轴转向对第二相颗粒尺寸的影响不明显,但圆整度显著降低。

图7 不同主轴转向工艺下搅拌摩擦加工核心区第二相颗粒的长度和形状因子Fig.7 Length(a)and shape factor(b)of the second phase in friction stir processing core area with different spindle rotation direction processes

2.3 对拉伸性能和硬度的影响

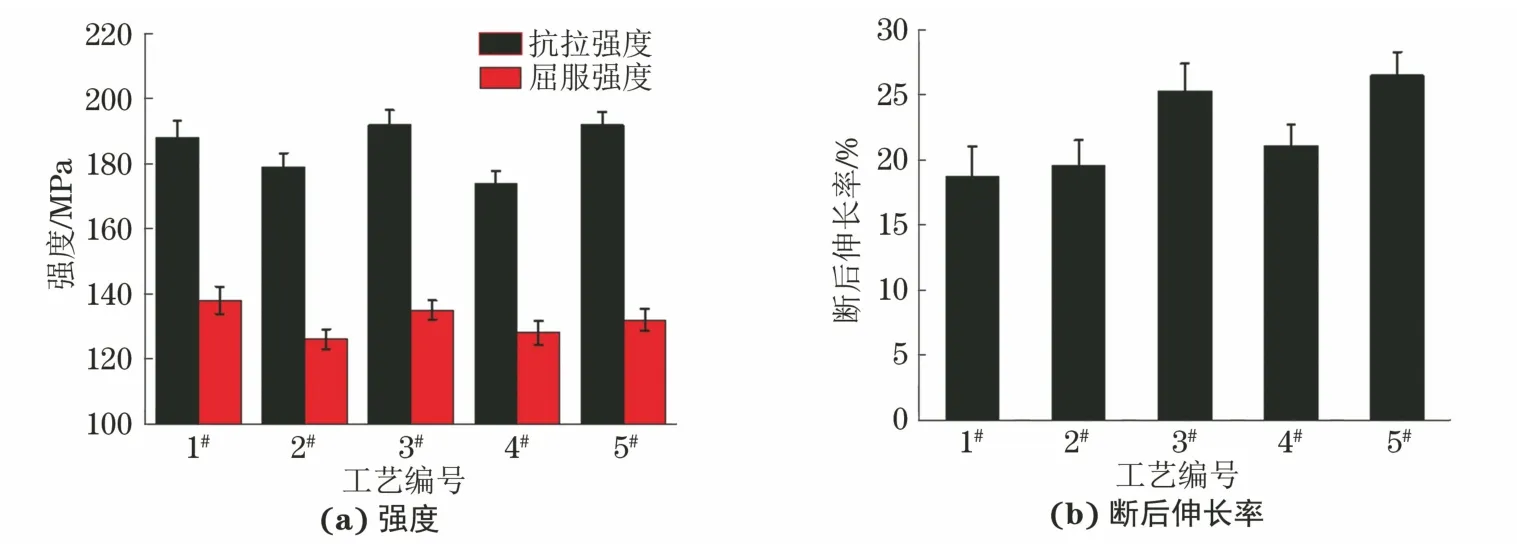

由图8可知:随着加工道次的增加,加工核心区的抗拉强度、屈服强度均呈先降低后升高的趋势,但变化幅度较小,断后伸长率增大,3#工艺下的断后伸长率可达25.3%,较1#工艺提高了35.3%。由于前后两道次加工时间间隔较短,随着加工道次的增加,热输入增大,促进了动态再结晶的进行,引起了再结晶晶粒的长大,致使合金强度的轻微降低,而塑性明显提高[17];进一步增加加工道次后,第二相颗粒变得更加细小、圆整,分布更加均匀,此时第二相对基体的增强作用超过了晶粒粗化带来的影响,促使合金强度和塑性同步提高。在相同加工道次下,当改变第2道次的主轴转向时,抗拉强度和屈服强度改变不明显,但断后伸长率略有提高。4#工艺和5#工艺下的断后伸长率分别为21.1%和26.5%,分别较2#工艺和3#工艺提高了7.7%和4.7%。由此可知,改变主轴转向可在一定程度上提高搅拌摩擦加工核心区的塑性。

图8 不同主轴转向工艺下搅拌摩擦加工核心区的拉伸性能Fig.8 Tensile properties of friction stir processing core area with different spindle rotation direction processes:(a)strength and(b)percentage elongation after fracture

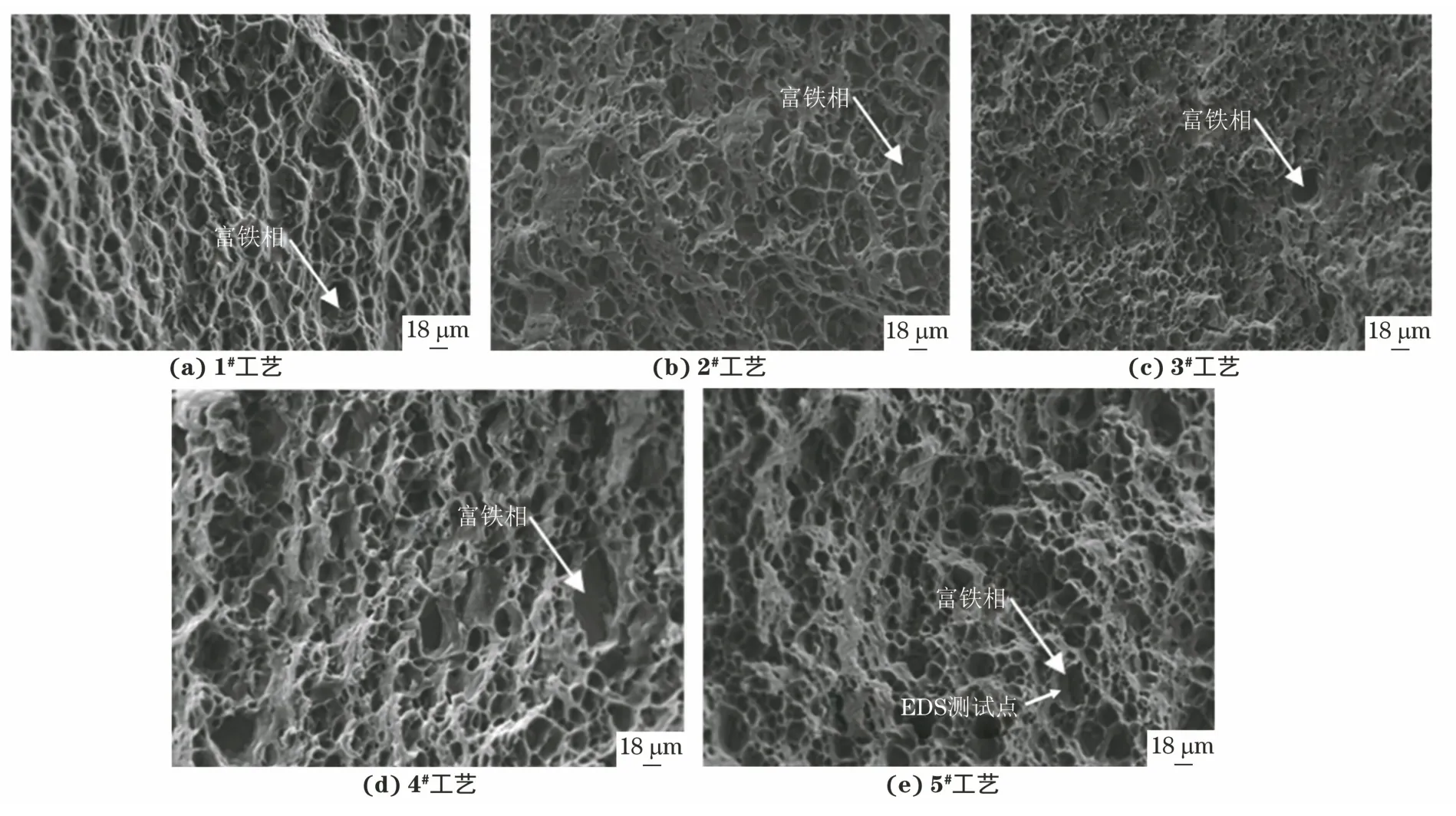

由图9可知,搅拌摩擦加工区的拉伸断口由大量细小的韧窝组成,为典型的韧性断裂形貌。此外,少量的韧窝底部由平整、光滑的解理面组成。由图10可知,解理面主要含有铝、铁、硅等元素,应为β-Al5FeSi富铁相。2#工艺下拉伸断口韧窝形貌与1#工艺下相似,但β-Al5FeSi富铁相的解理面尺寸减小。3#工艺下拉伸断口韧窝尺寸减小而深度增加,富铁相断裂面的形状近似圆形。4#工艺下拉伸断口的富铁相粗大且不规则,这与图7中富铁相颗粒的平均长度和圆整度数据吻合,但韧窝尺寸较2#工艺小,深度略深,说明韧性较好。与4#工艺相比,5#工艺下拉伸断口中富铁相分布均匀,且尺寸大幅减小,韧窝的均匀性优于其他工艺。结合组织分析可知,改变第2道次主轴转向后,上一道次的前进侧变成了后退侧,后退侧变成了前进侧,两侧的组织均发生大塑性变形,均匀性和塑性变形的协调性提高,这有利于合金塑性的提高。

图9 不同主轴转向工艺下搅拌摩擦加工核心区的拉伸断口形貌Fig.9 Tensile fracture morphology of friction stir processing core area with different spindle rotation direction processes:(a)1#process;(b)2#process;(c)3#process;(d)4#process and(e)5#process

图10 图9(e)中韧窝底部解理面的EDS谱Fig.10 EDSspectrum of cleavage planes at bottom of dimple located in Fig.9(e)

由图11可知:随着加工道次的增加,加工核心区的显微硬度先降低后升高,但变化幅度不大;改变主轴转向后其显微硬度变化不明显。

图11 不同主轴转向工艺下搅拌摩擦加工核心区的显微硬度Fig.11 Microhardness of friction stir processing core area with different spindle rotation direction processes

3 结论

(1)随着加工道次的增加,加工区的面积增大,改变第2道次主轴转向提高加工区组织的对称性,但加工区面积较相同主轴转向时减小。

(2)随着加工道次的增加,热机影响区的宽度增大,相同主轴转向下3道次加工后的前进侧热机影响区宽度较单道次加工提高4.7倍;改变第2道次主轴转向后,前进侧热机影响区宽度较相同主轴转向时降低。

(3)随加工道次的增加,加工核心区的第二相颗粒长度减小,圆整度提高;改变第2道次主轴转向后,第二相颗粒尺寸变化不明显,但圆整度显著降低。

(4)随着加工道次的增加,加工核心区的强度和硬度无明显改变,断后伸长率显著提高;改变主轴转向后合金的强度和硬度变化不明显,而断后伸长率略有提高。