EDLC活性炭电极在充放电循环中的变化及可恢复性研究

2023-11-10弓满锋

徐 洲,弓满锋

(岭南师范学院,广东 湛江 524048)

0 引言

超级电容器是一种功率型储能器件,按储能机理可分为双电层电容器(electric double layer capacitor,EDLC)、赝电容器和混合型电容器。EDLC的储能原理是在电极表面吸附电解质离子,通过电极和电解质界面的双电层来实现能量的存储,是一种纯物理静电吸脱附的充放电机制,是超级电容器的典型代表[1,2]。EDLC是目前商业化最为成熟的超级电容器,具有寿命长、充放电倍率高等优点,但能量密度低和自放电较高的问题限制了其在更广泛领域的应用[3,4]。

在典型的超级电容器制造工艺中,产品制备完成后会在60℃下进行恒压充电数小时,该工序即为超级电容器的老化[5]。与该工序相似,对EDLC进行数百次充放电循环也会产生类似的影响。经过老化工序后,EDLC的容量趋于稳定,但相较于未经老化的产品,容量的初始值明显下降,从而导致EDLC的实际能量密度显著低于材料理论值[6,7]。本文通过研究EDLC活性炭电极在使用前、循环寿命初期和加速模拟的寿命末期[7]等不同阶段下的电化学性能和结构状态,以期获得活性炭在超级电容器使用中的变化过程,探寻提高EDLC能量密度的可能。

1 EDLC的制备

EDLC主要由活性炭电极、电解液、隔膜、极耳和封装材料等组成。选用日本可乐丽YP-80F活性炭与瑞士特密高Super-P导电剂制作活性炭电极,同时,使用国产羧甲基纤维素钠(CMC)作为增稠剂,国产苯乙烯-丁二烯橡胶(SBR)作为黏结剂。按m(YP-80F)∶m(Super-P)∶m(CMC)∶m(SBR)=82∶8∶4∶6,将这些材料与去离子水配制成浆料,将浆料按100 g/m2的面密度涂布在国产30 μm厚度的经过表面化学预腐蚀的铝箔上,并在烘干后,将其辊压至210 μm的厚度。

电解液选用了新宙邦生产的额定电压为2.7 V的DLC301型超级电容器电解液;隔膜为日本NKK公司TF4030型纤维素隔膜;极耳及封装材料参照了锂离子软包电池的结构,使用国产CPP复合铝极耳和日本昭和电工生产的ON/Al/CPP三层复合结构铝塑膜。

将辊压后的活性炭极片模切成1.2 cm×3 cm带极耳的小片,分别取6片作为正负极极片。超级电容器叠放如图1所示,用日本NKK公司TF4030型纤维素隔膜将正负极片依次叠放,并在正负极片上分别焊接国产CPP复合铝极耳,使用日本昭和电工生产的ON/Al/CPP三层复合结构铝塑膜对其进行包裹,并进行顶部和单侧面的预封装。经过12 h 120 ℃的真空干燥后,注入适量的新宙邦DLC301型电解液,并进行完全封装。按照商用EDLC生产工艺,常温搁置24 h后,在60 ℃条件下使用夹板固定并施压,先以2.7 V电压、0.55 A电流充放电3次,并记录第3次放电的电容值,再以2.7 V恒压和0.1 A恒流对其进行6 h的老化。制作完成的EDLC如图2所示。

图1 EDLC叠放示意图Fig.1 Electric double layer capacitor stacking diagram

图2 EDLC示意图Fig.2 Appearance drawing of electric double layer capacitor

2 测试仪器与方法

EDLC的主要表征指标有容量、内阻、循环性能等。将制备的EDLC样品进行充放电及循环测试,以研究其电化学特性。在循环测试前后,分析其活性炭电极片的形貌及结构变化。在样品循环寿命终止后,对其电极片进行清洗干燥,重新注入新鲜电解液制备成恢复样品,测试其电化学特性,考察其电容特性的可恢复性。

2.1 电化学性能测试

制备所得的EDLC样品中单片极片面积为3.6 cm2,活性物质含量为0.029 5 g,有效极片数量为11片,正负极各5.5片,活性炭含量共计0.325 g。样品额定工作电压为2.7 V,浪涌电压为2.85 V。理论上,样品在2.7 V工作电压下,具有数十万次循环寿命,在2.85 V工作电压下,循环衰减将显著加速。因此,同时选用了额定电压及浪涌电压进行循环,以作对比。

按照每片极片0.1 A的电流密度分布,选取样品分别在0~2.7 V、0~2.85 V电压范围内进行0.55 A的充放电循环1 000次,并以第3次充放电过程为标准充放电曲线,以评估其电容特性和循环特性。测试设备为武汉蓝电CT3001A-5 V 30 A型充放电测试仪,测试环境为常温。

测试完成后,拆解0~2.85 V测试后的样品,取出位于正中位置的两片极片进行形貌及结构表征测试,并将其余极片用纯AN溶剂进行清洗,经彻底干燥后再次叠片焊接极耳,注入新鲜的DLC301型电解液,制备恢复样品。由于取出了两片极片,恢复样品中有效极片的数量为9片,故将测试电流按比例降低为0.45 A,在0~2.7 V电压区间下充放电循环500次。

充放电前后,均使用日置BT3561电压内阻测试仪测试样品的交流内阻。

2.2 结构表征

将分别在0~2.7 V、0~2.85 V电压区间下循环1 000次后取出的电极片在纯AN溶剂中清洗、干燥。以模切后未使用的极片作为对比样,对其进行SEM形貌分析、厚度测试,并以双探针极片整体电阻率直接测量法[8,9]测试极片整体电阻率以及在压力下的电阻率变化。其中,探针面积为1 cm2,施加压力为10 kPa,加载电流为10 mA。测量的电阻率计算方法见式(1)。

(1)

其中,R为测得的电阻值;A为接触面积;U为测量得到的电压;I为加载电流;σ为极片厚度;Δσ为加压后的极片厚度。

电阻率测试完成后,将3种电极片的活性物质用无水乙醇进行洗脱,溶出其中的CMC及SBR,然后过滤并干燥。采用Autosorb-6型N2吸附仪,利用液氮静态吸附方法来表征其微观结构,先将上述3种活性物质样品在300 ℃下真空干燥12 h,以完成脱附处理,然后在-198 ℃液氮温度下吸附氮气,测试氮气吸附等温线,以测试其比表面积和孔隙分布。

3 结果与讨论

3.1 EDLC的电容特性

3.1.1 在不同电压区间下的电容特性

图3(a)中曲线1为EDLC样品在0.55 A电流、充放电电压区间为0~2.7 V下的恒流充放电曲线,在曲线中,EDLC样品的充放电电压均随时间线性变化,充放电曲线明显对称,表现出理想的电容特性,说明EDLC样品的电极反应主要为双电层电荷反应。通过对放电曲线计算,该EDLC容量为10.43 F,与老化前充放电测试记录的容量12.51 F相比,老化后样品容量降低了19.94%。通过交流内阻测试仪测得1 kHz下其交流内阻为30.6 mΩ。在样品中,活性炭的比容量也由老化前的38.5 F/g降为32.1 F/g。

图3 样品在不同电压区间下的充放电曲线及循环曲线a)充放电曲线;(b)循环曲线Fig.3 The Charge and discharge curve (a),and cycle performance (b) of samples under different voltage ranges

经过1 000次循环后,样品的容量为9.71 F,容量保持率为94.3%,循环结束后测得其交流内阻上升到35.1 mΩ。循环曲线如图3(b)中曲线1所示,可以看出,在前400次循环中,样品容量衰减幅度较大,第400次循环时容量保持率为94.8%,后续循环中样品容量保持平稳状态,后600次循环容量几乎无变化。此时相当于EDLC正常使用的初期,内部为经过了老化、循环初期的极片。

图3(a)、图3(b)中曲线2为EDLC样品在0.55 A电流、充放电电压区间为0~2.85 V下的恒流充放电及循环曲线。通过充放电曲线可知,EDLC样品继续表现出了理想的电容特性。实验测得该样品容量为10.61 F,1 kHz下交流内阻为29.7 mΩ,活性炭的比容量为32.6 F/g。与老化前充放电测试记录的容量12.29 F、比容量37.76 F/g相比,容量及比容量均降低了15.83%。

经过1 000次循环后,样品的容量衰减为8.6 F,此时电极中活性炭比容量为26.5 F/g。样品容量保持率为81.1%,循环结束后测得其交流内阻上升至56.9 mΩ。按照容量剩余80%、内阻升高2倍的循环寿命终止条件[10],该样品已经接近寿命终止。从循环曲线中可以看出,在前80次循环中,样品容量急剧衰减,即使后续循环中衰减幅度有所降低,但衰减一直在持续。同时,交流内阻升高了91.6%,预计再经过数百次循环即达到寿命终止条件。此时EDLC内部极片接近寿命终止状态。

EDLC在充电过程中,受电解液及体系中杂质的影响,活性炭材料的表面官能团会发生氧化反应,导致部分活性炭结构损坏,并产生反应产物堵塞微孔,从而影响产品性能。这些分解反应会消耗电量[11-13],而不能完全储存充入的电量。在EDLC的初期使用阶段,这种分解反应尤为明显。因此,在实际生产过程中,通常会加入老化工序,通过反复数次充放电或者恒流充电至工作电压后恒压保持数小时,以促进活性炭材料表面官能团的分解,从而使EDLC的容量及内阻保持稳定。样品在0~2.7 V电压区间下前400次循环中容量衰减较明显,这是因为老化过程中活性炭材料的表面官能团分解不完全,尚在持续进行。待分解彻底完成并稳定后,样品的容量衰减将变得缓慢,参照刘恒洲等人[7,14]建立的超级电容器循环寿命预测模型,预计该样品能达到十万次以上的工作循环寿命,证明样品达到了市场上同类产品的性能水平。而在0~2.85 V电压区间下,一方面,由于电压的提高,活性炭材料的表面官能团分解加剧。虽然老化工序已经完成了大部分2.7 V电压下官能团的分解过程,但2.7~2.85 V区间下可分解的官能团将在循环前期持续分解,从而使循环前期样品容量急剧下降。另一方面,由于样品不能持续耐受2.85 V的工作电压,循环中容量持续下降,很快达到寿命终止状态。

3.1.2 恢复样品在额定工作电压下的电容特性

图4(a)为由经过0~2.85 V循环后的电极片制备的恢复样品在0.45 A电流、充放电电压0~2.7 V范围条件下的充放电曲线。在曲线中,恢复样品的充放电电压随时间线性变化,充放电曲线高度对称,电容特性明显。实验测得样品的电容为8.42 F,1 kHz下的交流内阻为44.7 mΩ,活性炭的比容量表现为31.7 F/g。将恢复样品充放电循环500次,如图4(b)所示,循环后容量保持率为96.6%,交流内阻为45.6 mΩ。

图4 EDLC循环后恢复样品在0~2.7 V电压下的充放电曲线及循环曲线(a)充放电曲线;(b)循环曲线Fig.4 The charge-discharge curve (a),and cycle curve (b) of recovery sample under 0~2.7 V after electric double layer capacitor cycling

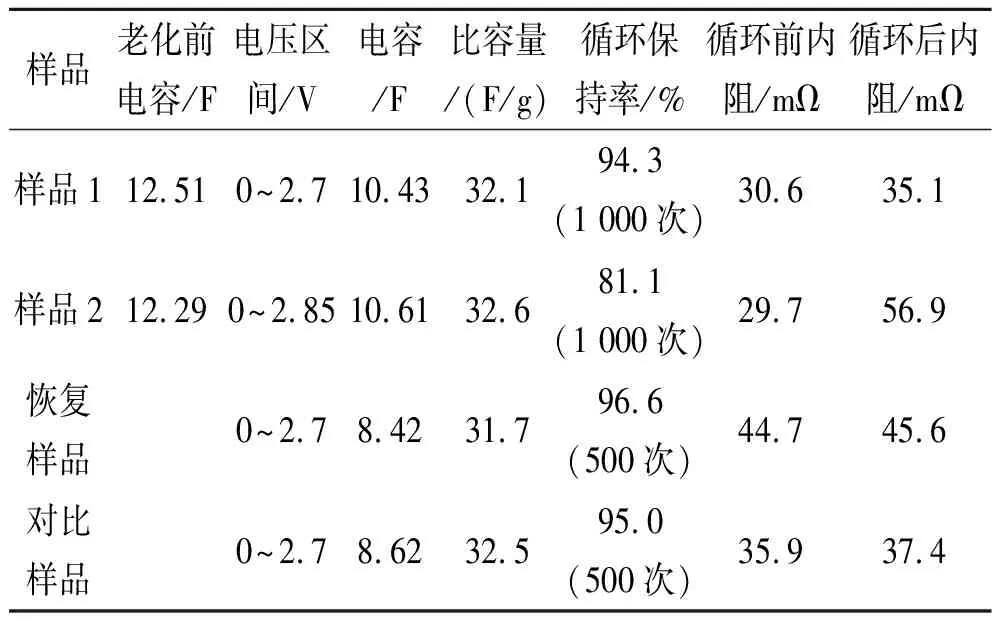

取5片模切好未使用的电极片制备成正负极作为对比样品,经老化后进行同条件测试。测得初始容量为8.62 F,1 kHz下交流内阻为35.9 mΩ,活性炭的比容量表现为32.5 F/g。经过500次循环后,容量保持率为95.0%,交流内阻为37.4 mΩ。对比数据如表1所示。

表1 EDLC电容特性数据Table 1 Capacitance characteristic data of electric double layer capacitor

显然,经过0~2.85 V循环1 000次接近寿命终止的EDLC电极片的电容特性并未受到明显破坏,经恢复后,电极活性炭比容量从循环结束时的26.5 F/g恢复至31.7 F/g,达到循环前比容量初值的97.5%。这说明EDLC在接近循环寿命终止时,电极中的活性炭材料有效发挥了电容容量的微孔结构的优势,并且恢复样品在循环中表现出比新样品更好的稳定性,没有循环初期的显著衰减,这也再次证明了活性炭官能团分解是EDLC循环前期容量衰减的主要原因。但是,恢复样品相较于同结构的对比样品,内阻初值升高了13.4%。基于EDLC的双电层储能原理,在相同的电解液、隔膜和结构体系下,内阻值主要受活性炭微孔结构、电极片厚度和电极片电阻率的影响。这表明,接近寿命终止时的EDLC电极片在这些因素上发生了改变。

3.2 电极的厚度及电阻率变化

EDLC样品所使用的活性炭电极片在经过辊压工序后的平均厚度为210~213 μm,而辊压前的厚度为260~266 μm。辊压工序会压缩材料颗粒间的空隙,增加接触紧密程度,总厚度降低了50 μm左右。由于该压缩过程为物理变化,极片内部存在受压产生的应力,厚度会发生反弹现象。因此,在辊压后一段时间,即使是未使用的电极,平均厚度也会增加到222~224 μm。

在0~2.7 V电压下循环1 000次后,拆解出位于EDLC样品正中位置的两片活性炭电极片,如图5(a)所示,测得其平均厚度为239 μm。一方面,这是由于注入电解液后,电解液对极片的浸润导致活性炭电极发生了膨胀;另一方面,老化及循环过程中官能团的分解反应也使活性炭电极变得更为疏松。用同样的方法测量在0~2.85 V电压下循环1 000次后的样品电极片,其平均厚度为247 μm。显然,更高的电压使官能团分解反应加剧,使活性炭电极疏松程度增加,从而使极片电阻升高。

图5(b)是对循环前后极片电阻率的测量结果,在10 kPa压力下,未使用的极片、0~2.7 V循环后的极片、0~2.85 V循环后的极片电阻率分别为109 Ω·cm、131 Ω·cm、147 Ω·cm。随着压力的加大,电阻率迅速减小,当压力超过100 kPa后,电阻率逐渐趋向稳定,此时电阻率分别为97 Ω·cm、102 Ω·cm、105 Ω·cm。

图5 循环前后样品极片厚度及电阻率变化图(a)厚度变化图;(b)电阻率与压力关系图Fig.5 The change chart of electrode plate thickness (a) and resistivity (b) before and after cycling

EDLC在充放电过程中,电极片内部的电子传输主要通过固体颗粒,特别是导电剂形成的三维网络,传输至活性炭颗粒/电解液界面参与电极反应。电子的传导性对EDLC的性能影响很大,而影响电极片内部电子传导性的主要因素包括箔基材与活性物质层的结合界面情况、导电剂分布状态、颗粒之间的接触状态等。基于本实验使用的是同批次电极片,导电剂分布状态较为一致,因此,在对极片施加较大压力后,三种极片的电阻率依然表现出明显差异。这表明,经过充放电循环后,极片中的活性炭颗粒有可能发生了变化。

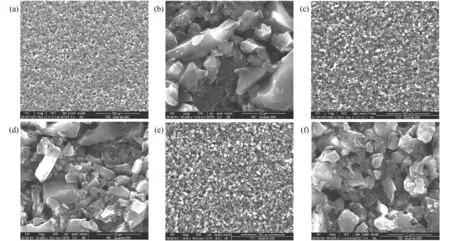

3.3 电极的形貌结构表征

图6是未使用、0~2.7 V循环后、0~2.85 V循环后三种极片的SEM图。如图所示,未使用的极片具有平整光滑的表面,活性炭颗粒的表面清晰、光洁,几乎占据了所有的极片表面,颗粒间存在更小粒径的导电剂。然而,经过循环后的极片,活性炭颗粒的光洁度显著变差,这是因为电解液浸润及官能团分解使极片内颗粒间更加疏松,表面平整度也明显下降。同时,官能团分解反应的产物沉积在活性炭颗粒表面,导致少量絮状物及微小颗粒的出现。特别是经过0~2.85 V循环的极片,这种现象尤为明显,这可能是因为官能团分解反应更加剧烈,产生了更多的分解产物。

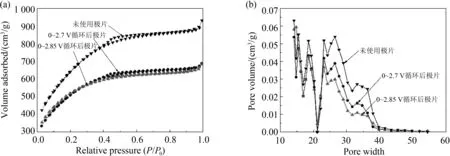

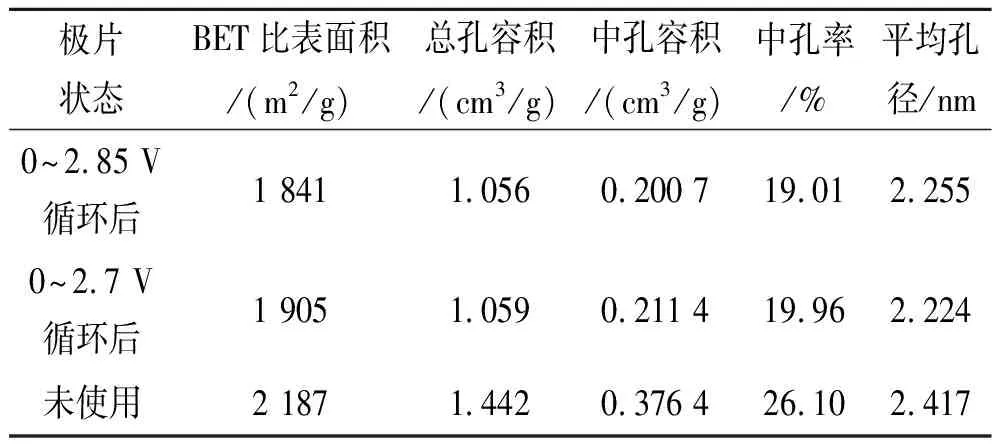

进一步测试三种极片中的活性炭材料,N2吸附等温线如图7(a)所示,孔径分布如图7(b)所示,孔结构参数如表2所示。可以看出,经过老化工序及0~2.7 V循环1 000次后,电极片中活性炭材料的比表面积由2 187 m2/g下降到了1 905 m2/g,而经过0~2.85 V循环,接近寿命终止状态的电极片中活性炭材料比表面积进一步下降到了1 841 m2/g。这说明电解液浸润、官能团分解显著影响了活性炭材料的表面结构。

图6 循环前后电极片SEM图(a)(b)未使用的极片;(c)(d) 0~2.7 V循环后极片;(e)(f) 0~2.85 V循环后极片Fig.6 SEM images of electrode before and after cycling (a) pristine,after cycling at (b) 0~2.7 V and (c) 0~2.85 V

图7 循环前后电极片BET图(a) N2吸附等温线;(b)孔径分布图Fig.7 BET diagram of electrode sheet before and after circulation (a) N2 adsorption isotherm;(b) pore size distribution

在孔隙结构方面,受充放电循环影响更大的是活性炭材料的中孔结构。未使用的极片中,活性炭材料的中孔容积为0.376 4 cm3/g。经过0~2.7 V充放电循环1 000次后,中孔容积降到0.211 4 cm3/g。而经过0~2.85 V循环,接近寿命终止状态时,中孔容积进一步下降到了0.200 7 cm3/g。

表2 不同极片状态下活性炭的孔隙结构Table 2 Pore structure of activated carbon in different polar sheet states

4 结论

通过对EDLC在不同充放电使用阶段的电容及结构特征测试,结果表明:在EDLC的充放电使用初期,官能团的分解反应产物堵塞了活性炭材料的微孔结构,降低了其比表面积、总孔容积、中孔容积、平均孔径,导致样品容量明显下降。而在充放电初期,官能团的分解反应趋于稳定后,继续充放电循环直至寿命终止。除电阻率外,样品的电容及结构特性趋向稳定。对寿命终止后的电极片进行清洗、烘干、重新注入新电解液后,电极中活性炭的比容量可恢复至充放电循环初期同等水平,并具有稳定的循环表现。显然,降低活性炭材料官能团的含量,有助于减少分解反应对微孔结构的影响,从而提升EDLC的容量性能,改善其能量密度。