四方金矿尼尔森重选精矿综合回收工艺优化改造

2023-11-10符元飞

符元飞 曹 锋

(陕西凤县四方金矿有限责任公司, 陕西 凤县 721700)

0 前言

陕西凤县四方金矿有限责任公司(以下简称“四方金矿”)下辖两个选矿厂。其中,一选厂包含磨矿Ⅰ、Ⅱ两个系列,2003年经过扩建和后续多次技改,处理矿量2 200 t/d;二选厂处理矿量300 t/d[1]。

从2013年开始,供矿品位持续下降,选厂在满负荷生产的同时,容易受气温变化、原矿品位波动等因素的影响,生产指标优化和成本管控提升难度增大。为积极应对国际金价震荡下行、刚性生产成本不断上升、安全环保压力持续加大的严峻形势,四方金矿根据生产实际,进一步优化一选厂选矿工艺,在磨矿工段增加尼尔森选矿设备。该设备可提前回收矿石中的颗粒金,降低后续浸吸系统的压力,稳定并适当增加处理矿量,降低选矿成本,提高回收率,增加经济效益[2]。

尼尔森选矿机回收磨矿系统的金精矿,还需要经过精矿摇床的二次分选,才能达到后续的酸洗和冶炼工序要求。摇床中尾矿品位相对磨矿流程样要高出100倍左右,成分以黄铁矿、磁黄铁矿为主,其中包裹未解离的颗粒金。这部分中尾矿的处理就显得尤为关键,既要尽可能多回收其中的颗粒金,又要减少对现有生产系统的冲击,达到“能收早收”的选矿工艺要求,为后续浸吸系统降压、减负,实现优化工艺指标、降低成本、增加经济效益的目的[3]。

1 原矿性质

随着矿山服务年限的延长,开采深度不断增加,目前,选厂处理矿石主要以深部矿体矿石为主。与上部矿体相比,深部矿石相关的矿石质量特征,特别是金矿物的赋存状态和自然金嵌布粒度也发生变化,对生产产生重要影响。为了研究深部矿体的特征,采集了36个深部矿体的矿石样品,进行了分析和鉴定。根据样品分析报告,结合八卦庙矿区上部矿石质量特征,将上部和深部的矿石质量特征进行对比,包括矿物成分、自然金的产出形态和自然金的形状和粒度等。

1.1 矿物成分

八卦庙金矿床上部和深部矿石矿物成分及含量对比见表1。

表1 上部矿石和深部矿石矿物成分及含量对比 %

由表1可以看出,上部矿石和深部矿石的矿物成分变化不大,矿物含量均不足3%,脉石矿物含量基本在97%以上。金属矿物含量少而杂,主要金属矿物为磁黄铁矿、黄铁矿;脉石矿物组成简单,主要为石英、绢云母、白云石等。

1.2 自然金的产出形态

八卦庙金矿床上部矿石和深部矿石自然金产出形态占比对比见表2。

表2 上部矿石和深部矿石自然金产出形态对比 %

由表2可以看出,深部包裹金占比上升明显(从5.24%上升到50.1%),粒间金占比下降明显(从85.32%下降到42.80%),裂隙金含量变化不大。

1.3 自然金的形状和粒度

上部矿石与深部矿石的自然金粒度及含量对比见表3。

表3 上部矿石和深部矿石自然金粒度及含量对比

上部矿石中,自然金的形状多为不规则粒状、它形粒状、近圆粒状、椭圆粒状、麦粒状、细脉状。自然金的粒度较细,主要为中细粒,以粗粒、中粒、细粒、微粒不均匀分布为特点。其中100-74 μm的粗粒金占28.38%,74-20 μm的中细粒金占63.24%,20-1 μm的微细粒金仅占8.38%。

深部矿石中,自然金的形状多为不规则粒状,次为片状。自然金颗粒较更细,以细粒金(48-20 μm)为主,其次为中粒金(74-48 μm)和微粒金(20-1 μm)。 中粒金占27.3%,细粒金占60.8%,微粒金占11.7%,未发现粗粒金。

由上述对比看出,上部矿石和深部矿石的金分布形态变化不大,多为不规则粒状;但深部矿石的金粒度整体有变小趋势,粗粒金消失,中细粒金占比增大,从不到63.24%上升到88.1%,微粒金占比变化不大。

2 矿石质量特征对比

综上所述,上部矿石和深部矿石的矿物成分、自然金的产出形态变化不大,但随着开采深度的增加,自然金的粒度变化明显。深部矿石中金颗粒变细,粗粒金消失,中细粒金占比增大,且包裹金占比增大,粒间金占比下降。因此,深部矿石和上部矿石相比,选矿难度有所增大,自然金的产出形态和粒度变化对于选矿工艺优化、选矿回收率的提高均有不利影响。

3 四方金矿尼尔森重选改造和精矿回收

3.1 四方金矿尼尔森重选改造

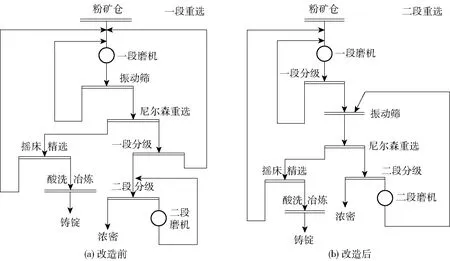

四方金矿一选厂采用的尼尔森选矿机,属于间断性排矿设备,刚开始投用安装在一段磨矿回路,重选回收率在32%左右。随着矿区开采深度的增加,因深部矿体原矿性质与上部矿石有所差异,经过大量取样、分析和对比,改造现场连接管路,将尼尔森选矿机安装位置调整到二段磨矿回路,重选回收率提高到52%左右,提前将重砂金从磨矿系统回收,避免了单体金在球磨机和分级设备之间形成死循环[4]。尼尔森选矿机改造前后流程如图1所示。

图1 尼尔森选矿机改造前后流程图

尼尔森选矿机安装位置调整后,入选矿浆细度的提升,使原矿重选回收率提高近20%,浓密矿浆品位从原来的0.72 g/t下降到0.51 g/t左右,降幅近30%。这也间接验证了八卦庙矿区深部矿体矿石性质的变化,特别是矿石中颗粒金粒度变小这一特性。

3.2 尼尔森重选精矿综合回收

尼尔森重选精矿作为重选流程产品,金品位达到100~800 g/t,但由于其中非自然金杂质含量过高,不能作为冶炼流程原料,需要进一步处理。根据同行现场生产经验,尼尔森重选精矿多采用摇床二次分选工艺进行处理,该分选流程产生两个产品,一个是摇床精矿,另一个是摇床中尾矿。经过多次现场试验,四方金矿采用两段精选的方式处理尼尔森重选金精矿,一段精选选用细砂摇床,去除尼尔森重选精矿中粗粒石英和云母等杂质;二段精选采用矿泥摇床,去除其中的黄铁矿和磁黄铁矿等。

3.2.1 摇床精矿回收

经过摇床二次分选后,尼尔森重选精矿品位进一步提高,摇床精矿自然金含量能达到40%~70%。摇床精矿中自然金的含量和同期原矿入选品位密切相关,摇床精矿经过后续的酸洗和冶炼等处理工序,最后成品为金锭,产品纯金含量在88%~91%。

根据表3,原矿中的微粒金含量变化不大,但在实际精选作业生产中,部分微粒金和超微粒金出现“抱团水漂”现象,这可能与硫化矿的疏水性相关,这部分粒度最小的含金矿物,在经过后续酸洗和烘干程序时,多半会溶解和氧化变黑。

3.2.2 摇床中尾矿处理

相对摇床精矿,摇床中尾矿裸露自然金含量较少,但相对于磨机出料口、旋流器沉砂等磨矿流程样品(7~12 g/t),摇床中尾矿品位要高出很多(100~300 g/t),多以包裹金和裂隙金等形式存在。摇床中尾矿主要化学成分分析结果见表4。由表4可知,除了金元素以外,银含量也比较高。

表4 摇床中尾矿主要化学成分分析结果

摇床中尾矿金品位较高,一方面是因为尼尔森重选设备具有高倍分选重力场(60~120 G),基本能够回收原矿中的粗粒金、中粒金和部分细微粒金;另一方面是因为摇床设备属于常规重力场,只能部分回收尼尔森重选精矿。对于这类高品位摇床中尾矿,常规处理方案主要包括浸出、浮选和再磨再选等,四方金矿由于生产场地的限制,优先选择再磨再选的方案。

4 摇床中尾矿再磨再选方案应用情况及存在问题

4.1 再磨再选方案应用情况

再磨再选方案应用后,根据尼尔森选矿机当月产金数据,相较于改造前,每月可多生产金3~5 kg,具体生产数据见表5。

表5 再磨再选方案生产数据对比

4.2 存在问题

四方金矿所在矿区矿石属于超大型低品位矿石,矿石性质决定了企业的基本生产方式,即通过“大矿量”来保障“高产量”,但较大的处理矿量也造成了选矿厂各项生产指标对原矿品位、浓密矿浆品位和磨矿细度等参数非常敏感,尼尔森重选摇床中尾矿再磨再选的应用,使这一问题更加凸显,主要表现在以下几个方面。

1)深部矿石中的颗粒金粒度变小,要使含金矿物充分从解理面暴露,就要提高磨矿细度。每年4—10月,当地气温高位期,为了更好利用气温这一有利因素,选厂会适当增加球磨机处理矿量,从 740 t/班提高到780 t/班,磨矿产品细度-200目含量从76%下降到74%,在原矿品位1.05 g/t情况下,浓密矿浆品位由0.50 g/t上升到0.65 g/t,浓密品位的上升,给后续生产系统造成较大压力。

2)摇床中尾矿由于产率低、吨位少,前期直接加入磨矿系统进行处理,但由于人工添加量难控制,摇床中尾矿金品位相对较高(100~300 g/t),且波动较大,对生产系统产生较大冲击。特别每月月中和月底进行摇床作业时,后续3~5个班次,由于摇床中尾矿的添加,浓密矿浆品位出现跳跃式波动。

3)上述两种因素叠加,对生产系统的影响更为突出。每年4—10月温度高位时期,选厂处理矿量增加、磨矿产品细度下降,同期进行尼尔森精矿摇床作业,对生产现场的指标管控产生更大的不利影响。

4.3 解决办法和应用效果

原矿品位、浓密矿浆品位和磨矿细度等指标的波动,对现场生产造成较大影响,不利于生产的稳定和尾渣的管控。为了解决上述问题,一方面,可以采用其他方式回收摇床中尾矿,比如采用浸出和浮选的方法;另一方面,优化再磨再选方案,尽可能减少或者消除高品位摇床中尾矿对生产系统的冲击。

4.3.1 浸出和浮选方案探索

4.3.1.1 摇床中尾矿浸出试验

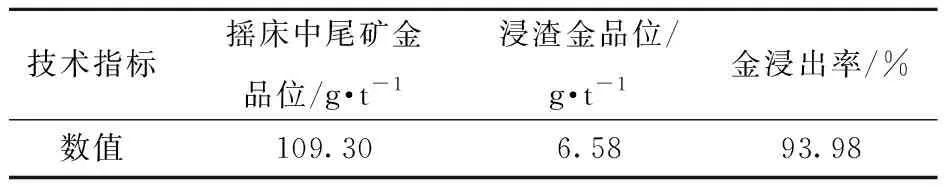

对摇床中尾矿进行氰化浸出探索试验。氰化浸出验证试验条件:再磨细度为-400目(-0.038 mm)占85.0%,石灰添加量5.0 kg/t,调节矿浆pH值至11.0,矿浆浓度33.0%,氰化钠用量20.0 kg/t,活性炭密度20.0 g/L,采用机械搅拌浸出,浸出时间72.0 h,试验结果见表6。

表6 摇床中尾矿氰化浸出探索试验结果

初步探索试验结果表明,摇床中尾矿经过氰化浸出后,金的浸出率可达到93.98%。

4.3.1.2 摇床中尾矿浮选试验

将摇床中尾矿作为给矿进行浮选探索试验,试验流程如图2所示,试验结果见表7。试验结果表明,摇床中尾矿经过再磨再选,获得了金品位343.00 g/t、金回收率98.46%的金精矿,尾矿金品位降低至2.28 g/t。

图2 摇床中尾矿浮选试验流程图

表7 摇床重选中尾矿浮选试验结果

4.3.2 再磨再选方案优化

相比浸出和浮选两种处理方式,摇床中尾矿返回磨矿系统的再磨再选优化方案不需要增加设备、不占用投资和场地,具有投资小、见效快和管理简单、运行成本低的优势。通过再磨后,部分包裹金可以二次解离,从而进一步提高金的回收率。改造后,摇床尾矿连续、均匀返回磨矿系统,确保了生产系统的稳定性。

为了尽可能减少再磨再选方案对磨矿系统的冲击,在重选精矿摇床作业中增加了自动化控制系统(图3)。通过自动化控制系统,控制摇床中尾矿少批量、多批次返回磨矿系统,既能确保较高的回收率,也能消除对系统产生的冲击,自动化系统的应用,具有运行稳定、安全高效的特征。

图3 摇床中尾矿处理流程图

本次技术改造项目总投资10万元左右,主要包括DN100矿浆气动阀、DH48S-S数显时间继电器、DN50电磁水阀以及附属设施。项目实施后,由以往每天人工精摇作业将尾矿集中返回磨矿系统的模式,转换为定时自动精摇将尾矿连续、均匀返回磨矿系统的模式,确保了生产系统的稳定,减少了后续工序的药剂用量。

该系统投用近2年来,入浸品位由0.68 g/t 降低至 0.50 g/t[5]。截至2023年9月,处理矿量增加 1 000 t/月,尾渣降低了0.01 g/t,保持了后续工序的稳定性,减少了后续流程药剂用量,减轻了人工劳动强度,提升了现场生产管控水平,累计创造经济效益1 222万元。

5 结束语

四方金矿尼尔森重选精矿综合回收工艺优化改造,既符合“能收早收、能收尽收”的选矿原则,也为后续工序真正降压、减负,实现了优化工艺指标、降低生产成本、增加经济效益的目的。

项目改造过程中,自动控制系统的应用,对选厂生产优化和黄金安全管理意义重大,实现了精矿精选无人参与、连续作业,保证了生产系统的稳定性,提升了精选环节的贵金属安全管理水平,对国内其他矿山具有一定的参考和借鉴意义。