铜冶炼降低分银渣中金、银含量的生产实践

2023-11-10黄向祥王亚东袁双喜廖朝辉

黄向祥 王亚东 李 伟 袁双喜 廖朝辉

(1.大冶有色金属有限责任公司, 湖北黄石 435002;2.有色金属冶金与循环利用湖北省重点实验室, 湖北黄石 435002)

0 前言

目前,铜阳极泥处理主要有火法冶炼、全湿法冶炼、半湿法冶炼、选冶联合法、卡尔多炉法[1-9]。某有色冶炼厂(以下简称“冶炼厂”)稀贵系统铜阳极泥处理采用半湿法工艺提取贵金属,其工艺流程为:硫酸化焙烧-低酸分铜-氯化分金-氨水分银。分银渣为氨水分银后得到的尾渣,含有铅、砷、铋、锑、锡等贱金属元素,此外还含有少量稀贵金属,其中银含量达到15 000 g/t以上,金含量达到100 g/t以上,而行业内分银渣中银含量通常为3 000~4 000 g/t,金含量低于55 g/t,因此,该厂的分银渣具有很高的经济价值[10]。目前,冶炼厂对分银渣处理方式为返回铜冶炼系统处理,但会造成部分金、银损失。针对此情况,冶炼厂通过试验及优化工艺操作参数,降低分银渣中金、银含量,减少金、银的损失,提高金、银回收率。

1 铜阳极泥提取金银工艺

1.1 原料成分

冶炼厂铜阳极泥主要来自于铜电解系统,其主要成分见表1。

表1 铜阳极泥主要成分 %

1.2 铜阳极泥提取金银工艺流程

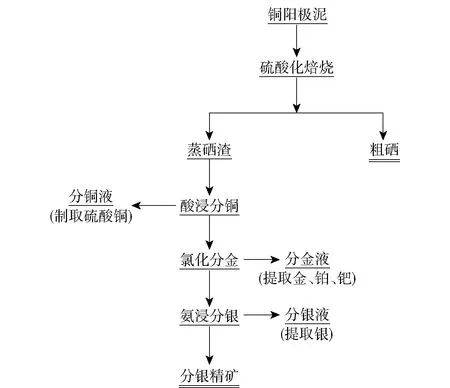

铜阳极泥提取金银工艺流程如图1所示。铜阳极泥经过硫酸化焙烧脱硒得到蒸硒渣,蒸硒渣再进行酸浸分铜、氯化分金、氨水分银。分金液使用亚硫酸钠还原得到粗金粉,再经过化学还原法精制得到精制金粉,并熔铸得到4N金锭;分银液经水合肼还原得到粗银粉,粗银粉经银转炉造渣并浇铸成粗银阳极板,经电解、铸锭得到4N银锭。

图1 铜阳极泥湿法提取金银工艺流程图

1.3 铜阳极泥提取金银工艺操作参数

硫酸化焙烧:浆化酸泥比0.8~1,浆化时间3~4 h,焙烧温度350~650 ℃,出渣时间2~3 h/次。

酸浸分铜条件:液固比(体积质量)为2∶1,ρ(NaCl)=25~35 g/L,ρ(H2SO4)=30~80 g/L,反应温度为80~90 ℃,反应时间4 h。

氯化分金条件:液固比(体积质量)为(2.5~3)∶1,ρ(NaClO3)=25~35 g/L,ρ(H2SO4)约为50 g/L,ρ(NaCl)约为50 g/L,反应温度80~90 ℃,反应时间4 h。

氨浸分银条件:液固比(体积质量)为(2~3)∶1,氨水浓度8%~10%,反应温度20~40 ℃,反应时间4 h。

2 分金、分银效果影响因素分析

2.1 阳极泥原料

近年来,铜冶炼系统处理原料杂质含量高,产出的铜阳极泥成分复杂,含有较多的Pb、Cu、Te、Se、Ag,甚至出现部分高铜、高碲、高银、高硒的阳极泥。

2022年下半年,阳新弘盛铜业有限公司(以下简称“阳新弘盛”)顺利投产,产出的铜阳极泥呈现砷、铅、铋含量较高的特点(表2)。冶炼厂承接处理这种阳极泥(以下称为“双闪阳极泥”)。阳新弘盛采用双闪工艺,目前国内采用双闪工艺的铜冶炼厂仅有四家[11],其他三家双闪阳极泥的处理工艺均为“预处理脱除杂质+卡尔多炉处理+金银精炼”,而冶炼厂对双闪阳极泥采用回转窑硫酸化焙烧处理工艺,无可借鉴的经验,处理难度增加。

表2 双闪阳极泥主要成分 %

此外,阳极泥含有一定量的水分,阳极泥中Cu+发生歧化反应放热时,会导致阳极泥中水分在堆存过程中大量蒸发,产生结块并,并将金、银包裹。

2.2 阳极泥浆化

铜阳极泥中存在大颗粒物或块状物,存放时间过长会产生结块,浆化的目的是加入浓硫酸充分混合,使铜阳极泥颗粒变小。但浆化后仍有部分硬质块状物未能完全细化,其中包裹有金、银,导致焙烧不完全。阳极泥浆化过程中液固比偏小,渣流动性差,浆化效果不理想,影响阳极泥焙烧工序Au2Te、Ag2Te、Ag2Se的转化。

2.3 硫酸化焙烧

(1)

(2)

(3)

2.4 酸浸分铜

硫酸化焙烧得到的蒸硒渣中,绝大部分的金、铂、钯以单质形式存在,银以硫酸银形式存在,铜以硫酸铜形式存在。在低酸条件下浸铜,并加入氯化钠沉银,发生的主要反应见式(4)~(5)。

(4)

(5)

酸浸分铜工序与氯化分金工序、氨浸分银工序均为一对一的生产模式,蒸硒渣单批次投料量直接影响着酸浸分铜、氯化分金工序与氨浸分银工序渣量的产出。蒸硒渣投入量与分铜渣、分金渣、分银渣的产出量存在一定的比例系数关系。蒸硒渣转化为分铜渣的比例系数约为0.8,转化为分金渣的比例系数约为0.65,转化为分银渣的比例系数约为0.5。反应釜单批次投料量过多,液固比小,对浸出产生不利影响,同时会导致压滤机进料量增加,滤饼偏厚,滤板挤压过紧,造成洗渣困难。在现有的设备及工艺条件下,若蒸硒渣单批次投入量超过6 t,分金渣及分银渣的量过大,会导致分金洗渣及分银洗渣效果差。

2.5 氯化分金

由于处理双闪阳极泥成分复杂、金和银被包裹,部分Au2Te、Ag2Te、Ag2Se未完全转化而进入分铜渣中。在硫酸体系下加入氯化钠、氯酸钠,产生氯气和氧气,具有很强的氧化性[12],可将金、铂、钯氧化进入溶液中,使银以氯化银的形式进入渣中。同时,也可将Au2Te、Ag2Te、Ag2Se氧化,主要反应见式(6)~(10)。

(6)

(7)

(8)

(9)

(10)

如果氯化效果不佳,则会导致Au2Te、Ag2Te、Ag2Se转化不彻底进入渣中,最终导致分银渣中金、银含量升高。

氯化分金结束后,使用隔膜压滤机对分金渣进行洗涤、压榨,得到的分金渣含水量为15%~20%。在现有设备和洗涤工艺条件下,渣饼厚度是影响分金洗渣效果的关键因素。分金渣量越大,渣饼越厚,洗渣效果越差。若洗涤不彻底,部分金以氯金酸离子形式进入分金渣中,并在氨水分银工序中与OH-反应生成Au(OH)3沉淀,最终进入分银渣,导致分银渣中金含量偏高。

2.6 氨浸分银

氯化分金得到的分金渣中的银主要以氯化银形式存在,为了使银与其他杂质分离,使用氨水浸出分金渣,发生的主要反应见式(11)。

(11)

氨浸分银反应结束后,采用隔膜压滤机进行洗涤、压榨,得到含水率为15%~20%的分银渣。若洗涤不彻底,部分银以银氨络合离子形式进入分银渣,后期分解生成氧化银,导致分银渣中银含量偏高。

3 生产实践优化工艺参数

3.1 优化焙烧工序

3.1.1 强化阳极泥浆化效果

1)提高阳极泥浆化的液固比,强化浆化效果。将液固比由0.85∶1调整至0.97∶1,按照每吨阳极泥加入10%的浓硫酸进行浆化,可有效改善阳极泥在浆化过程中的流动性,使大颗粒渣含量下降20%~30%。

2)改进浆化放料方式,并增加滤网拦截块状物料。将浆化釜放料口设置在距离反应釜底部1.5 m左右的位置,作为上清浓浆放料口,底部放料口作为浓浆放料口,且增加滤网过滤大颗粒渣。使用球磨机将滤网拦截下来的大颗粒渣球磨至200目粒径以下,再返回浆化反应釜。

3.1.2 优化酸泥比参数

焙烧原料主要为铜阳极泥,铜阳极泥来源不同,其成分差异较大,但实际生产中酸泥比均采用 0.5~1。因此有必要对不同物料的酸泥比进行调整。依据物料平衡,其调整参数见表3。

表3 不同原料采用的酸泥比

此外,通过生产试验,摸索出双闪阳极泥的最佳酸泥配比0.55~0.60。

3.1.3 优化焙烧温度

冶炼厂铜阳极泥硫酸化焙烧,采用四段温度焙烧:一段燃烧温度450~470 ℃、二段燃烧温度550~570 ℃、三段燃烧温度600~620 ℃、四段燃烧温度630~650 ℃。其中一段焙烧温度是影响阳极泥Au2Te、Ag2Te、Ag2Se转化的关键。因冶炼厂阳极泥中Au2Te、Ag2Te、Ag2Se含量高,因而将一段温度调高至530~550 ℃,使回转窑内物料干燥得更快,延长焙烧区域,使Au2Te、Ag2Te、Ag2Se转化更彻底,同时将窑头干燥,延长窑头石墨盘根寿命,保证回转窑内的负压,为回转窑内的Au2Te、Ag2Te、Ag2Se转换提供有利条件。

3.1.4 调整阳极泥配比

双闪阳极泥具有高铅、高砷、高铋的特点,需与冶炼厂阳极泥进行配比,以降低杂质对后序工序质量的影响。2023年初,冶炼厂稀贵系统开始对双闪阳极泥处理进行生产试验,最初冶炼厂阳极泥与双闪阳极泥配比为1。双闪阳极泥酸泥比为0.55,冶炼厂阳极泥按照表1成分进行配酸,进行阳极泥与双闪阳极泥不同配比试验,蒸硒渣硒含量与分银精矿金、银含量结果分别如图2、图3所示。

图2 不同阳极泥配比对蒸硒渣硒含量的影响

图3 不同阳极泥配比对分银渣中金、银含量的影响

从图2可以看出,当冶炼厂铜阳极泥与双闪阳极泥配比为2∶1时,蒸硒渣中的硒含量低于0.2%;当冶炼厂铜阳极泥与双闪阳极泥配比提高至3∶1,蒸硒渣中的硒含量低于0.1%;继续再增加冶炼厂铜阳极泥与双闪阳极泥配比,蒸硒渣硒含量变化不大。因此冶炼厂阳极泥与双闪阳极泥配比为3∶1时,Ag2Se转化效果最佳。

从图3可以看出,当冶炼厂阳极泥与双闪阳极泥配比提高至2∶1时,分银精矿中的金含量降低至55 g/t以下,银含量降低至7 000 g/t以下;当冶炼厂阳极泥与双闪阳极泥配比提高至3∶1后,分银精矿中的金、银含量降低趋势减缓。

综合图2和图3可知,冶炼厂阳极泥与双闪阳极泥配比为3∶1最佳。

3.1.5 优化回转窑内部传热

优化回转窑内部传热效果。在不改变回转窑内部结构及反应氛围的前提下,将螺旋直径尺寸加大,使回转窑内部物料翻动得到优化,传热及传质效果得到明显改善。同时,使焙烧好的物料及时从窑头向窑尾移动,彻底解决了窑内壁结窑问题,避免产生过烧现象。

3.2 优化酸浸分铜工序

在酸浸分铜工序,降低蒸硒渣单批次投料量。进行蒸硒渣单批次投料量生产试验,其分银渣中金、银含量如图4所示。

图4 不同投料量对分银渣中金、银含量的影响

由图4可知,降低分铜单釜投料量,可使单釜产出分铜渣量、分金及分银工序洗渣量降低,改善洗渣效果,从而达到降低分银渣金、银含量的目的。试验结果表明,将蒸硒渣单次投料量从6.5 t降至6 t,效果最优。

此外,分铜结束后,在低酸条件下浆化分金渣,并增加滤网,过滤较大颗粒的分金渣,然后进行球磨细化。

3.3 优化氯化分金工序

优化氯酸钠加入过程,强化氯化效果。按照少量多次添加原则,将氯酸钠由“一次性加入”改为“先加入75 kg调节反应溶液氧化性氛围,然后每间隔0.5 h加入50 kg,直至氧化剂加入结束”。在大部分金银化合物氧化结束后,再加入25 kg氯酸钠,对反应进行微调,使更多的Au2Te、Ag2Te 、Ag2Se被氧化。

3.4 强化分金、分银洗涤效果及压榨效果

对压滤机进行改型,分金、分银工序均采用进口压滤机进行四段洗渣、压榨,其洗渣方式为双向洗涤。出液口管径由DN80改为DN65,增加一台加压泵,在清洗滤饼时增大水压,使水能够透过滤饼内部,达到强化洗涤的目的,且增加1 m2洗水量,严格控制洗渣出水颜色呈清亮色。

4 优化效果

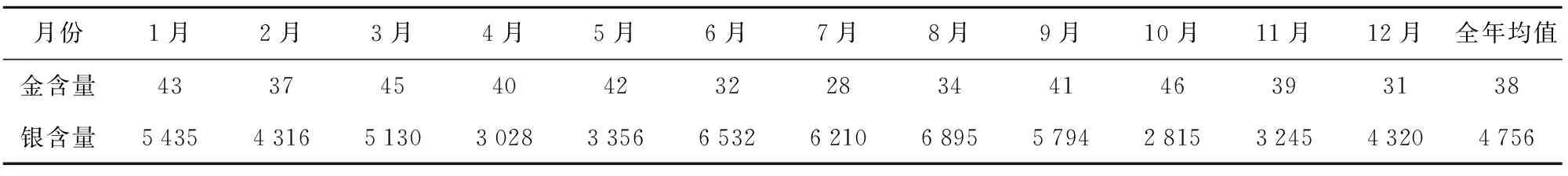

通过生产过程工艺及设备等改进优化,分银渣中金、银含量明显降低。2022年1—12月份分银渣金、银含量见表4,全年分银渣平均金含量为38 g/t,平均银含量为4 756 g/t。

表4 2022年1—12月份分银渣金、银含量 g/t

由表4可知,优化前,分银渣中金含量为200 g/t,银含量为15 000 g/t;优化后,分银渣中金含量为38 g/t,银含量为4 756 g/t。全年产出1 200 t分银渣,返回铜火法冶炼系统处理,金、银的回收率为99%,则可多回收黄金1.944 kg、白银122.9 kg。按金350元/g、银4元/g计,则产生的利润约为117.2万元。

5 结束语

生产实践表明,通过优化硫酸化焙烧、酸浸分铜、氯化分金、氨浸分银等工艺操作参数,改良设备,强化浸出渣洗涤,可以有效降低分银渣中金、银含量,减少金、银的损失,提高金、银回收率,增加经济效益。