煤气发电厂湿法脱硫废水工艺优化

2023-11-10江欢欢刘向东

江欢欢 刘向东

(中冶南方都市环保工程技术股份有限公司, 武汉 430205)

0 前言

石灰石-石膏湿法是国内应用最广、技术最成熟的烟气脱硫工艺[1]。在进行湿法脱硫的同时,烟气中大量的氯离子、镁离子、氟化物、亚硝酸盐、重金属离子等也会溶于石灰石浆液中,通过石膏排出泵供给石膏脱水系统,最后流入脱硫废水调节池。因此湿法脱硫废水具有含盐量大、易腐蚀、硬度大、易结垢、重金属污染性强、浊度高等特性。如果湿法脱硫废水不经过处理直接外排,必然会污染环境,影响自然生态和谐发展。

某超高温亚临界煤气发电湿法脱硫项目采用石灰石-石膏湿法工艺进行烟气脱硫,其中脱硫废水处理系统由4台机组组成,采用三联箱化学沉淀法。三联箱化学沉淀法具有技术成熟、运行稳定等优点,能满足国家环保废水排放要求,节省成本,产生经济效益。为保证三联箱工艺运行稳定,探索煤气发电厂湿法脱硫废水处理装置的最佳运行参数,进而达到节能降耗最优目标,本文研究了Ca(OH)2溶液投加量对中和箱脱硫废水pH值和电导率的影响,不同类型助凝剂对脱硫废水浊度去除率的影响,脱硫废水pH值对污泥产量及其组分的影响。

1 材料与方法

1.1 湿法脱硫废水水质

煤气发电厂石灰石-石膏浆液湿法脱硫废水来源于废水旋流器溢流水和石膏装车区冲洗水,其水质见表1。

表1 湿法脱硫废水水质分析 mg/L

由表1可知,湿法脱硫工艺产生的废水指标严重超过国家环保达标排放控制标准。脱硫废水pH值在4~5,呈弱酸性;脱硫废水中的悬浮物含量较大,主要成分为石膏颗粒物、Si、Al及Fe的氢氧化物。此外,脱硫废水还具有重金属严重超标、硬度高、氟离子超标等特点。

1.2 工艺流程

本项目采用三联箱化学沉淀法处理湿法脱硫废水[2],工艺流程如图1所示。化学沉淀法主要包括中和、重金属沉淀、絮凝和澄清4个步骤[3-5]。利用提升泵将废水调节池的废水均质均量送至中和箱,往中和箱内投加石灰乳溶液,使废水与石灰乳溶液充分混合,pH值调节至碱性(9.0~9.5),此时大部分重金属形成难溶的氢氧化物。再通过投加有机硫药液,使残余的重金属与有机硫化物形成金属硫化物沉淀。在絮凝反应箱中,投加絮凝剂和助凝剂等药剂,使水中的悬浮物、沉淀物形成易于沉降的大颗粒絮凝物。絮凝箱上层溢流废水自流至澄清浓缩池中。在重力作用下,大颗粒絮凝物、不溶性杂质和水在浓缩澄清池中以分离,以污泥的形式沉降在底部。浓缩澄清池上清液由池周边集水槽收集后,出水进入中和水箱,并进行pH值检测,当pH值偏高时,向废水中投入盐酸调节pH值,使其达到排放标准。澄清池底部污泥一部分作为接触污泥,通过污泥循环泵返回到反应箱,以提供沉淀所需的晶核,获得更好地沉降效果[13];一部分通过污泥排放泵加压进入压滤机脱水,生成的泥饼外运。

图1 湿法脱硫废水处理工艺流程图

1.3 试验原理

化学沉淀法处理废水过程中发生的化学反应见式(1)~(3)。

(1)

(2)

(3)

1.4 试验装置

本项目脱硫废水处理实验装置包括收集单元、预处理单元、浓缩单元、中和单元等。

1.4.1 收集单元

收集单元由废水调节池、废水提升泵、罗茨风机及曝气系统组成。废水调节池容积30 m3,2台立式自吸泵作为废水提升泵,1用1备,流量13 m3/h,扬程15 m;罗茨风机2台,1用1备,风量4 m3/min。

1.4.2 预处理单元

预处理单元的混合反应箱有3格,第1格(中和箱)投加石灰乳液与废水充分混合,第2格(反应箱)、第3格(絮凝箱)依次投加有机硫化物、混凝剂、助凝剂。每格配置搅拌机1台。

1.4.3 浓缩单元

浓缩单元包括浓缩澄清池、浓缩搅拌机、污泥回流泵、压滤机供料泵、压滤机等设备。

1)浓缩澄清池:池体直径3 600 mm,池深4.7 m,有效水深4 m。浓缩澄清池以对称形式布置2个长刮臂和2个短刮臂。

2)浓缩搅拌器:1台,刮泥板外缘线速度40 m/min,浓缩搅拌器旋转速度3 r/min。

3)污泥回流泵及压滤机供料泵:各2台,1用1备,流量3 m3/h,扬程70 m,采用气动隔膜泵。

4)压滤机:压滤机和自动集水盘为液压或电动驱动,工作平稳。污泥经过压滤机脱水制成泥饼,定期外运,压滤机产生的滤液回流至废水调节池。

1.4.4 中和单元

中和单元包括中和水箱、盐酸投加装置、酸雾吸收器、外输提升泵、搅拌器等设备。盐酸由盐酸计量泵投加到出水箱调节出水pH值,投加量由出水箱pH值控制,调节出水pH值6.0~9.0,达到排放标准的要求[8]。

1.5 试验方法

1.5.1 Ca(OH)2投加量优化试验

往中和箱投入不同量的Ca(OH)2/NaOH溶液,并记录对应pH值,考察Ca(OH)2/NaOH溶液投加量对中和箱脱硫废水pH值的影响,以及石灰乳投加量对废水电导率的影响,确定石灰乳最佳投加量。

1.5.2 助凝剂优化试验

脱硫废水经过中和、反应预处理工序后流入絮凝箱,利用pH试纸测定絮凝箱废水的pH值,当废水pH值不变时,进行助凝剂优化试验。助凝剂类型有非离子型PAM、阴离子型PAM、阳离子型PAM,浓度均为0.1%,絮凝箱搅拌器连续运行,3种助凝剂反应时间均为30 min,反应完成后静置10 min。然后从絮凝箱溢流口取样,检测样液浊度变化情况,确定絮凝剂类型、搅拌器转速、废水pH值对浊度去除率的影响。

1.5.3 污泥产量优化试验

往中和箱均质补充5%浓度的石灰乳溶液,调节中和箱废水pH值,废水处理装置运行10 min,测量和分析污泥产量、成分与pH值的变化关系。

2 结果与讨论

2.1 Ca(OH)2投加量优化试验

2.1.1 投加Ca(OH)2和NaOH的效果对比

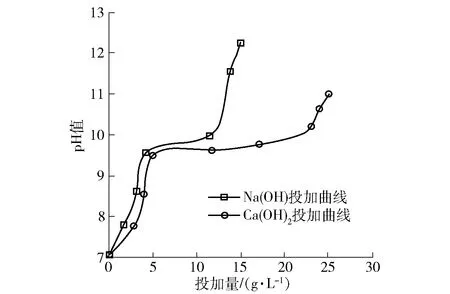

分别往中和箱中投入不同量的Ca(OH)2/NaOH溶液,pH计读数趋于稳定后,记录此时pH值,考察加药量对中和箱废水pH值的影响,结果如图2所示。

图2 Ca(OH)2/NaOH加药量对中和箱废水pH值的影响

2.1.2 石灰乳投加量对废水电导率的影响

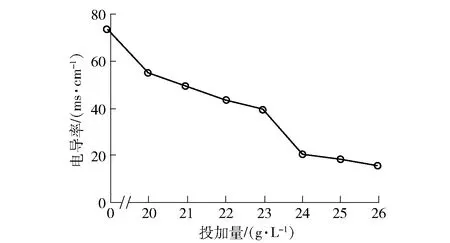

石灰乳投加量对废水电导率的影响如图3所示。由图3可知,随着石灰乳溶液药剂量的增加,中和箱废水电导率逐渐降低,这说明废水中的带电离子数量逐渐减少。当石灰乳药剂量为23~24 g/L时,电导率陡然下降,说明Mg2+已基本除去。

图3 石灰乳投加量对废水电导率的影响

表2 石灰乳投加前后废水中离子浓度变化情况

2.1.3 Ca2+离子的去除

对于增加的Ca2+,可以投加Na2CO3溶液除去。通过碳酸钠溶液剂量优化试验明确碳酸钠溶液投加量,结果如图4所示。

图4 碳酸钠溶液剂量优化试验结果

从图4可知,当碳酸钠溶液药剂量为6.9 g/L时,脱硫废水中Ca2+离子浓度低于100 mg/L,满足国家排放要求。

2.2 絮凝效果的影响因素分析

2.2.1 絮凝剂类型

分别将非离子型PAM、阴离子型PAM、阳离子型PAM三种助凝剂输送至絮凝箱,溶液浓度0.1%,反应时间30 min,反应完成后静置10 min,然后在絮凝箱溢流口取样检测废水浊度值,结果如图5所示。

图5 不同类型助凝剂去除脱硫废水浊度效果对比

从图5可知,脱硫废水浊度去除率随着3种类型助凝剂投加量增加而变大,当非离子型PAM投加量达21 mg/L时,废水浊度除去率达到最大,为96.5%;而当阴离子型PAM和阳离子型PAM投加量分别为40 mg/L、50 mg/L时,废水浊度去除率达到最大,分别为94.2%、95.4%。原因为阴离子型PAM和阳离子型PAM具有较高的水解度,在脱硫废水的絮凝处理中效果反而不如非离子型PAM。这说明非离子型PAM的效果最好,因此为节省成本,建议采购非离子型助凝剂对湿法脱硫废水进行处理。

2.2.2 搅拌转速

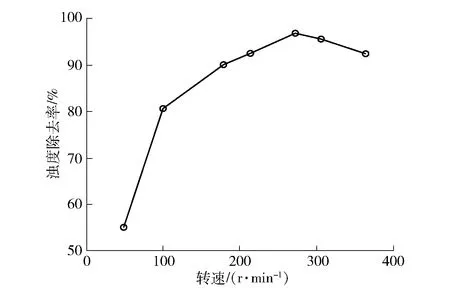

当其他参数一定时,改变絮凝箱搅拌器转速,检测对应的脱硫废水浊度,考察搅拌器转速对废水浊度的影响,结果如图6所示。

图6 搅拌器转速对脱硫废水浊度去除率的影响

从图6可知,搅拌器转速对脱硫废水浊度去除率影响较大。搅拌器转速280 r/min是临界值。当絮凝箱搅拌器转速低于280 r/min时,随着搅拌器转速的增加,脱硫废水浊度去除率快速提高;当搅拌器转速达到280 r/min时,脱硫废水浊度去除率最大;当搅拌器转速继续提高时,脱硫废水浊度去除率出现降低。这主要由于搅拌转速较低时,废水难以与药剂充分混合,从而导致药剂无法完全发挥脱稳及吸附架桥作用。

2.2.3 pH值的影响

当脱硫废水其他参数一定时,改变废水pH值,检测相应的废水浊度值,考察废水pH值对浊度除去率的影响,结果如图7所示。

图7 废水pH值对浊度除去率的影响

从图7可知,脱硫废水pH值对浊度去除率的影响存在临界点。当脱硫废水pH值<7.8时,随着脱硫废水从酸性向碱性变化,浊度除去率逐渐提高;当脱硫废水pH值=7.8时,浊度除去率为99.4%,达到最大值,效果最佳;当脱硫废水pH值逐渐从7.8变大至10时,废水浊度除去率反而逐渐下降。

2.3 废水pH值对污泥产量和组成的影响

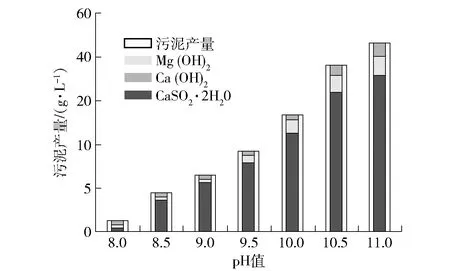

改变混合反应箱第1格中和箱脱硫废水pH值,装置稳定连续运行10 min,压滤机供泥泵抽尽污泥澄清池里的污泥,测量污泥产量及其组成,考察湿法脱硫废水pH值对污泥产量和组成的影响,结果如图8所示。

图8 脱硫废水pH值对污泥产量及其组分的影响

从图8可知,污泥产量随脱硫废水pH值增大而增大,污泥主要组分为CaSO4·2H2O。CaSO4·2H2O黏滞度较大[15],恶化了污泥的脱水性能。当脱硫废水pH值增大时,CaSO4·2H2O占比增加最快,Mg(OH)2占比增加最慢。pH值为11时,污泥量达到最大值50 g/L。

3 结论

2)非离子型PAM、阴离子型PAM和阳离子型PAM三种絮凝剂去除脱硫废水浊度实验结果表明,当非离子型PAM投加量达21 mg/L时,废水浊度除去率达到最大值96.5%。非离子型助凝剂的絮凝效果优于阴离子型PAM和阳离子型PAM,成本最低。搅拌器最佳转速为280 r/min,废水pH值为7.8时,絮凝效果最好。

3)污泥产量随脱硫废水pH值增大而增大,pH值为11时,污泥产量达到最大值。