500 kA铝电解槽单点打壳下料智能控制系统研究与应用

2023-11-10曾振双蒋学先余龙进吕健良何贵香

曾振双 蒋学先 余龙进 吕健良 何贵香

(1.广西华磊新材料有限公司, 广西 平果 531400; 2.桂林理工大学, 广西 桂林 541004)

0 前言

近年来,随着国家发布实施《中国制造2025》,我国电解铝企业围绕电解槽优化和智能工厂的建设开展了一系列研究和应用实践工作,装备大型化和自动化水平、工业与信息融合程度得到较大提升。

铝电解生产普遍采用熔盐电解法,主要设备为预焙阳极电解槽。目前大部分铝电解槽打壳下料系统采用固定气缸全行程打壳模式,氧化铝由槽控机控制下料,下料前由打壳气缸进行全行程打壳,打壳后开始下料[1]。这种模式下,打壳锤头反复上下动作,每隔1~2 min接触一次液体电解质,液体电解质在打壳锤头上容易凝固,并且会逐渐长大形成粘包,如果处理不及时,粘包较大时不仅卡住打壳锤头使它无法进行打壳动作,还会造成氧化铝物料不能及时加入电解质中,导致氧化铝下料不畅、阳极效应频发,增加现场操作人员的劳动强度[2-3]。

因此,维持打壳顺畅和防止打壳锤头粘包,是实现铝电解槽物料稳定控制的关键因素。

1 打壳技术现状

为了确保打壳顺畅和防止打壳锤头粘包,目前在打壳系统的开发优化方面国内外开展了很多研究,主要分为以下几类[4]:

1)在气缸上设置可检测其运动行程的位移传感器,以此来控制气缸的行程。这种智能打壳系统中还设置有结壳检测装置及液压检测装置,位移传感器、结壳检测装置及液位检测装置分别与控制单元相连接,通过三方相结合的方式来实现智能打壳。

2)在打壳锤头内部设置传热结构,在驱动打壳头上下运动的过程中,传热结构将打壳锤头头部的热量传递到打壳锤头尾部,使打壳锤头上升后头部快速降温,粘连在打壳锤头头部的电解质凝固收缩而破裂,并落回电解槽中,从而避免粘包的产生。

3)在打壳气缸和打壳锤头之间增加打壳传动装置。该传动装置包括定向推杆、导向套筒、转向杆、复位弹簧,使打壳锤头在打壳和回收时能够旋转,有效避免和除去粘包。

4)增加检测铝电解下料口状态及采集智能打壳电信号的装置,通过检测每个锤头的打壳反馈信号,判断该锤头是否将壳面打破,使打壳过程不再是盲目的全行程状态。当壳面被打破后,控制打壳锤头迅速提升,脱离电解槽,缩短锤头受热时间,避免锤头被烧蚀损坏,延长使用寿命[5]。

这些技术基本能够满足打壳锤头不粘包,但是这些方法的缺点是成本较高,需要加装设备等,经济上并不划算,维护起来比较繁琐,而且仅进行了打壳锤头改进,未进行下料量的优化。

本文提出一种智能打壳下料控制系统,解决打壳过程中的粘包问题,节约压缩空气使用量,且通过采集到的检测信号数据和应用软件的开发,指导优化打壳下料系统,优化管理,最终实现提高电流效率、降低吨铝能耗的目的。

2 智能打壳下料控制系统开发

2.1 智能打壳下料控制系统组成

设计采用“数字化”智能打壳下料系统 +“精确下料控制”工艺控制算法智能槽控系统 + 分布式工业以太网语音分区播报系统的方案(图1)。

图1 电解槽智能打壳下料系统网络拓扑图

2.2 智能打壳下料系统打壳气缸

新型智能打壳下料系统由智能传感器、打壳气缸、智能下料阀等相关设备组成。其中智能打壳气缸的关键设备是智能传感器,其设计原理是将气缸活塞的运动行程通过光电装置转换为可被计算机识别的数字信号,相当于将气缸活塞的长度(运动行程)转变成数值,通过数值来控制气控阀的动作,从而控制气缸活塞的运动距离,进而实现打壳行程的数字化控制。

具体的改造措施为:在传统打压壳气缸的后端盖上开孔,用于安装传感器,做好孔和传感器之间的耐压密封;在制造气缸活塞时,在活塞后端的自锁结构上设置一个固定杆,将智能传感器固定于活塞杆上。当打壳气缸的活塞在气体压力的作用下向前伸出时,会带动智能传感器上的钢丝绳运动,智能传感器将活塞的行程转换为计算机(智能打壳控制器)可以识别的数字信号或者适合计算机(智能打壳控制器)接口的信号(4~20 mA信号)。

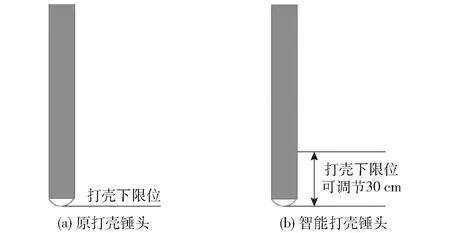

2.3 打壳锤头下限位设置

为了减少打壳锤头接触电解质的深度,智能打壳下料系统可根据槽况变化调节打壳深度,可调节范围为0~30 cm,每台电解槽可根据铝水平和电解质水平的高度、炉膛变形量不同调节打壳锤头的打壳深度。为了找到打壳深度与粘包率的关系,不断调整打壳锤头进入电解质的深度,观察其粘包率。智能打壳系统与全行程打壳系统下限对比如图2所示。

图2 智能打壳系统与全行程打壳系统下限对比图

2.4 智能打壳下料的管理

智能打壳气缸在使用时,根据电解槽炉膛的深度、过热度和具体的工艺条件,如铝水平和电解质水平的高度,通过槽控机上的液晶面板设定打壳的深度,或者使用无线控制器(带液晶面板)设置打壳深度。当打壳锤头运行到设定的深度(数字化)时,槽控机发出打壳气缸换向信号,智能打壳气缸的锤头立刻返回并在到达初始位置时自锁。

若打壳锤头的运行距离(打壳深度)与设定的运行距离之差大于5 cm(经验值),说明电解槽壳面没有打开,此时可以采取相应的处理措施,比如补打或者压壳等,来确保打开壳面。若打壳锤头被壳面卡住,槽控机可以判断没有气缸的返回数字值,通过报警提醒操作人员处理。

2.5 智能打壳下料系统单点打壳控制

智能打壳下料系统可实现单点控制下料量,且下料量调节范围为0~100%,可设置换极作业结束后,对应下料点下料量随时间延长逐渐增加,防止阳极效应的发生;当遇到下料点卡堵时,智能打壳系统识别后,会反复打壳多次。此设置可减少下料点堵卡,降低操作人员劳动强度。现有的老打壳系统如需控制单点下料,需操作人员到电解槽上部操作关闭下料汽缸阀门,停止下料。

2.6 智能槽控机系统物料平衡策略

“精确下料控制”智能槽控系统每个下料点的下料量可以单独设定,其下料量百分比在槽控机的液晶上体现,现场操作人员可以根据单点下料量百分比来掌握电解槽的运行趋势。“精确下料控制”智能槽控机在控制物料平衡的过程中,根据铝液和电解质流速以及换极和处理炉底沉淀等人工操作对下料点下料量的影响,采取物料再平衡策略,依据氧化铝浓度控制算法,合理分配各下料点的下料量,实现各点氧化铝浓度一致。

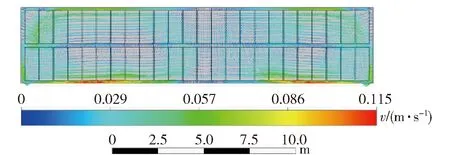

根据电解槽的物理场测定结果(或者依据物理场设计数据或者现场规律),测定槽内铝液层流速及电解质层流速,根据铝液流速矢量图和电解质流速矢量图(图3~图4)[6],实现电解槽“分点下料”,进而实现槽内氧化铝浓度的均衡分布,即在铝液和电解质流动速度快的下料点附近,应增加氧化铝下料量来适应流速快的特点[7];而对于流速慢的下料点或电解槽“烟道端”容易形成“伸腿”的下料点,应减少氧化铝下料量,在槽内将形成“消耗多的下料点多下料,消耗少的下料点少下料”的机制,按需下料,实现槽内氧化铝浓度的均衡分布,降低炉底压降,进而提高电流效率。

图3 500 kA电解槽铝液流速矢量图

图4 500 kA电解槽电解质流速矢量图

2.7 氧化铝浓度优化控制策略

铝电解槽的氧化铝浓度控制是一个多参数系统。正常情况下,过量加工氧化铝时,槽工作电压会逐步下降;欠量加工时,槽工作电压会逐步上升。槽控机通过控制氧化铝过量或欠量加工实现槽工作电压在一定的区间内变化[8]。由于槽型的大型化,槽内氧化铝分布不均匀性更突出,槽电阻变化趋势滞后于下料速率的变化,造成槽控机对氧化铝浓度变化趋势的误判。为了确保槽电压在设定电压范围内,在无法通过调整氧化铝下料量控制槽工作电压时,随着电压的上升,槽控机必然会下达降电压指令,这是造成“压槽”的根本原因。

新型槽控机系统和智能打壳下料气缸相结合,形成“闭环”控制,为下料速率(NB)自调节的实现创造了条件,依据打壳反馈信息和下料信号反馈信息,实现电解槽内各下料点下料量的“精算”。同时,依据下料量的“精算”结果,估算单位时间内氧化铝浓度,根据前一时刻的氧化铝消耗来预测后一时刻的下料速率变化对氧化铝浓度、槽电阻的影响,从而实现后续下料间隔的自动调整。该系统以一段时间内槽电阻的变化趋势为依据,不以短时间(1~2个氧化铝下料周期)内电解槽氧化铝溶解造成的槽电阻上升作为降槽电压的依据,即在合理的时间段内允许槽电压超出设定电压范围,通过调整下料速率来预判电压上升是否由氧化铝溶解造成,如果预判正确,则通过下料间隔的自调整来消除氧化铝浓度对电解槽的影响,使极距始终保持在合理范围内,不受短时间电压波动的影响。

3 智能打壳下料控制系统应用效果

从2022年8月1日开始,智能打壳下料控制系统在国内某大型铝电解公司20台500 kA系列电解槽上应用。为考察智能打壳下料控制系统的应用效果,进行4个月的跟踪、调试,并与原来的打壳系统进行深入对比。通过不断地实践,将电解槽分类,调整打壳锤头接触电解质的深度,不仅使氧化铝顺畅通过电解质壳面,而且达到减少打壳锤头粘包的目的。如图5显示,原全行程打壳系统(左)与智能打壳下料系统(右)现场使用效果相比,智能打壳系统打壳锤头几乎没有粘包现象。

图5 全行程打壳系统与智能打壳系统现场使用效果对比

3.1 防粘包试验结果对比

为验证智能打壳下料系统的防粘包效果,选择了3台试验槽和3台对比槽(工艺条件、槽龄、温度、分子比、两水平等参数相接近),对每班(8h)处理粘包次数进行连续5天的分析对比,结果见表1。

表1 试验槽与对比槽粘包及处理情况

由表1可知,没有安装智能打壳下料系统的对比槽粘包数和人工处理粘包数平均分别为4.3个、3.3个;安装了智能打壳下料系统的试验槽粘包数、每班需处理的粘包数平均分别为1.6个、1个,可见粘包数减少约70%,大大降低了现场工人劳动强度。

3.2 工艺技术指标对比

智能打壳下料系统实现单点打壳控制,使电解槽氧化铝浓度更均匀,为实现电解生产指标优化提供了基础。采用智能单点打壳控制系统前后电解工艺技术指标对比见表2。

表2 电解工艺技术指标对比

由表2可知,试验槽效应系数比对比槽降低了0.006次/(槽·日),氧化铝浓度降低0.04%,阴极压降降低2 mV,平均电压下降5 mV,电流效率提升0.31%,直流电耗下降58 kW·h/t,节能效果显著。

3.3 经济性分析

1)使用智能打壳下料系统后,电解生产吨铝节电约58 kW·h,电价按0.56元/kW·h计算,年产50万t电解铝系列可节约电费1 624万元。

2)使用智能打壳下料系统后,系列增产1 666 t原铝,原铝利润按照3 587元/t(2022年平均利润)计算,年产50万t电解铝系列年增产效益598万元。

3)采用智能打壳下料系统后,由于打壳深度可调,锤头与电解质接触面积和时间均减少,磨损量减少,预计使用打壳锤头寿命从2年延长到4年,每年每台槽可节约1.5个锤头的费用,锤头价格按350元/个计算,350台电解系列可以年节约350×1.5×0.035=18万元。

4)通过调节打壳深度,打壳锤头粘包数量下降70%。智能打壳下料控制系统还可识别下料点卡堵,并进行反复打壳处理,减少下料点堵卡,大幅降低操作人员劳动强度。

4 结束语

采用智能单点打壳下料控制系统后,可有效减少打壳锤头粘包率70%以上,锤头使用寿命延长1倍,节约打壳用气,减少电解槽的维护操作工作量,增强电解槽的稳定性,年产50万吨的500 kA电解系列年直接经济效益可达2 240万元,具有很好的推广价值。