炼钢厂离线烘烤钢包智能管理系统

2023-11-10洪宇杰蒲春雷高心宇赵贵州

洪宇杰 蒲春雷 高心宇 赵贵州

(中冶华天工程技术有限公司, 江苏 南京 210008)

0 前言

钢包作为炼钢-连铸生产过程承载、运输和冶炼钢水的工具[1],其运行控制[2]会对钢铁冶金流程[3-4]产生一定影响。在保证浇次计划有序实施的前提下,应减少钢包使用数量以降低生产调度难度,改善钢包运行控制。

目前,有关炼钢厂钢包使用数量的研究主要集中于以下两个方面:1)钢包在线周转数量计算模型的建立[5-8];2)钢包在线周转数量优化研究[9-16]。可见当前对钢包在线周转数量的研究较为细致,而有关离线烘烤钢包数量的研究相对较少。离线烘烤钢包作为钢包使用过程中的重要组成部分,其数量合理与否直接关系到钢包运行控制的效率。本人在《离线烘烤钢包数量计算模型建立》[17]一文中针对上述问题,解析了炼钢厂钢包转运过程,运用Plant-Simulation仿真方法[18-21]建立钢包运行仿真模型,描述钢包运行,并运用仿真模型进行单一变量对照实验,分析离线烘烤钢包数量的影响因素,将影响因素量化,建立了式(1)所示离线烘烤钢包数量计算模型。

(1)

式中:Lladle为离线烘烤钢包数,个;Toffroast为单个钢包离线烘烤周期,min;n为连铸机开机数,个;Nlife为钢包寿命,炉;Nmax为最大连浇炉数,炉;tCCmin为连铸机最小浇注周期,min;Tmiddlemin为最小浇次间隔时间,min。

然而,目前所建立的离线烘烤钢包数量计算模型实际应用效果较差,原因如下:1)计算模型中变量参数意义较新,在实际生产中使用较少,现场工作人员不能准确理解并采集应用相关数据,例如Tmiddlemin,最小浇次间隔时间,是指上下两个浇次的间隔时间,实际生产中很少有炼钢厂关注并记录这一数据;2)计算模型中变量参数采集方式没有准确定义,例如Tmiddlemin,最小浇次间隔时间,一般在炼钢厂MES系统中,会通过判断PLC中钢水浇注开始/结束的01信号,采集每炉钢水的浇注开始/结束时间,从而记录每炉钢水的浇注时间,但对于最小浇次间隔时间Tmiddlemin,并没有相关01信号供判断,无法直接采集或计算。

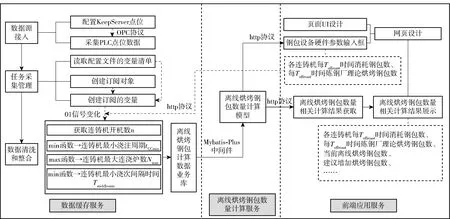

针对上述情况,本文发明建立一种炼钢厂离线烘烤钢包智能管理系统,通过数据缓存服务、离线烘烤钢包数量计算服务和前端应用服务,实现离线烘烤钢包数量计算模型在实际生产中的智能化应用。通过系统的智能化运行,解决计算模型中变量参数人工理解难,参数采集方式无描述、不准确、难以进行等导致离线烘烤钢包数量计算模型只停留在文章表述而无法实际应用的问题。通过精确的离线烘烤钢包智能管理,可降低生产运行成本与时间成本,减少不合理的煤气量消耗,提高炼钢厂生产运行效率[22-23],进一步提高炼钢生产的数字化、智能化水平。

1 数据缓存服务

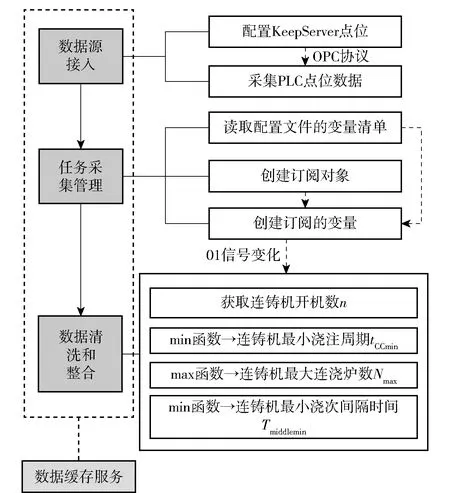

针对计算模型中变量参数意义新、参数采集方式没有准确定义的问题,离线烘烤钢包智能管理系统通过构建数据缓存服务,实现模型中各参数的准确抓取与采集。数据缓存服务包括数据源接入、任务采集管理和数据清洗与整合三个步骤。数据缓存服务逻辑如图1所示。

图1 数据缓存服务逻辑图

1.1 数据源接入

1)配置KeepServer点位,采集计算离线烘烤钢包数的对应点位数据。由离线烘烤钢包数量计算模型可知,计算所需变量参数包括但不限于:连铸机开机数n;最大连浇炉数Nmax;连铸机最小浇注周期tCCmin;最小浇次间隔时间Tmiddlemin;钢包寿命Nlife;单个钢包离线烘烤周期Toffroast。其中,钢包寿命Nlife、单个钢包离线烘烤周期Toffroast属于设备硬件参数,通过人工在前端钢包设备硬件参数输入框录入即可;连铸机开机数n、最大连浇炉数Nmax、连铸机最小浇注周期tCCmin、最小浇次间隔时间Tmiddlemin属于工艺参数,且并无直接对应点位进行数据采集,因此需要通过其他点位数据的清洗与整合,才能得到相关数据。针对上述工艺参数的采集需求,KeepServer点位配置包含但不限于以下点位:连铸机浇注编号、数据记录时间点、连铸机开始浇注时间、连铸机结束浇注时间、连铸机开始/结束浇注01信号。

2)采集PLC[24]点位数据,通过OPC协议[25]批量、实时将点位数据信息接入数据库。对KeepServer点位完成配置后,便可通过KeepServer获取当前PLC点位数据;同时利用OPC协议将KeepServer获取的PLC点位数据批量、实时接入数据库,通过数据库操作建立PLC缓存表,在数据库中对PLC实时点位数据进行展示。

1.2 任务采集管理

1)读取配置文件的变量清单。读取PLC缓存表中所有01信号数据字段。

2)创建订阅对象,创建监控项请求,设置监控参数,包括发布间隔和队列大小等。

3)创建订阅的变量。针对离线烘烤钢包数量计算,订阅每台连铸机开始/结束浇注01信号,并记录,形成连铸机开始/结束浇注01信号订阅数据表(表1)。表1中,cache_code表示编码,cache_value表示数据值,cache_dt表示更新时间,cache_descr表示字段描述,cache_area表示区域(0为其他,1为炼钢,2为精炼,3为连铸),cache_type表示数据类型(1为数值,2为开关,3为字符串),cache_addr表示数据地址。

表1 “01信号”订阅数据表

1.3 数据清洗与整合

1)根据订阅的连铸机开始/结束浇注01信号变化,每当信号由0变为1时,即每当连铸机开始浇注时,记录每台连铸机的浇注编号、数据记录时间点、开始浇注时间、结束浇注时间,形成每台连铸机的工艺数据表。每台连铸机工艺数据表中的字段01信号为1时,表示对应连铸机开机工作,据此信息获取连铸机开机数n。

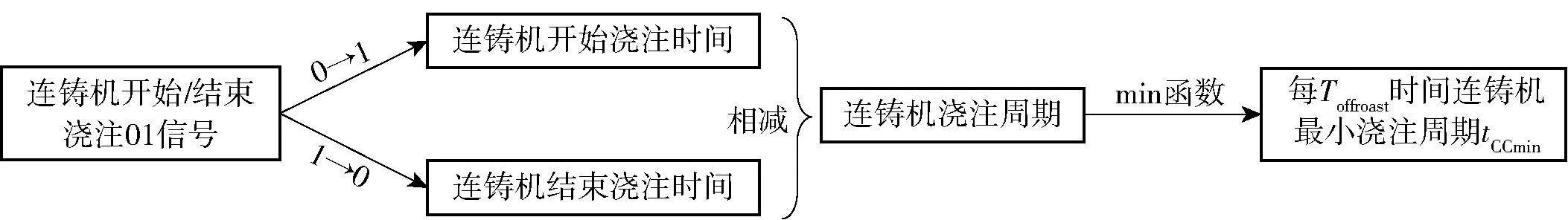

2)计算连铸机最小浇注周期tCCmin。每当连铸机开始/结束浇注信号由0变为1时,根据连铸机开始浇注时间、连铸机结束浇注时间计算得出不同浇注编号连铸机的浇注周期,同时触发数据库min函数,筛选距离当前时间最近的每Toffroast时间内的连铸机浇注周期,得到每Toffroast时间连铸机最小浇注周期tCCmin,其计算逻辑如图2所示。

图2 连铸机最小浇注周期tCCmin计算逻辑图

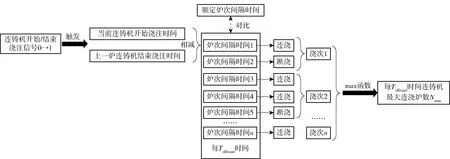

3)计算连铸机最大连浇炉数Nmax。设置额定炉次间隔时间,每当连铸机开始/结束信号由0变为1时,根据当前浇注编号连铸机开始浇注时间和上一浇注编号连铸机结束浇注时间,计算炉次间隔时间;同时触发数据库max函数,筛选距离当前时间最近的每Toffroast时间内炉次间隔时间大于额定炉次间隔时间情况,对应炉次间隔时间大于额定值情况,判定为连铸断浇,当前浇注编号是新浇次开始;再触发后端连浇炉数计算方法,对两个连铸断浇点之间的连铸机浇注编号进行数量统计,同时对比每Toffroast时间内所有连浇炉数数据,得到每Toffroast时间连铸机最大连浇炉数Nmax。其计算逻辑图如图3所示。

图3 连铸机最大连浇炉数Nmax计算逻辑图

4)计算连铸机最小浇次间隔时间Tmiddlemin。对每Toffroast时间内连铸断浇处的连铸机浇注编号对应的炉次间隔时间进行收集,放入新数据表中,触发数据库min函数筛选每Toffroast时间内炉次间隔时间最小值,即为每Toffroast时间内连铸机最小浇次间隔时间Tmiddlemin。其计算逻辑图如图4所示。

图4 连铸机最小浇次间隔时间Tmiddlemin计算逻辑图

5)将上述计算得出的连铸机开机数n、最大连浇炉数Nmax、连铸机最小浇注周期tCCmin和最小浇次间隔时间Tmiddlemin等参数整合到离线烘烤钢包计算数据业务库中,等待离线烘烤钢包数量计算服务调用相关参数。

2 前端应用服务

钢包寿命Nlife和单个钢包离线烘烤周期Toffroast属于设备硬件参数,需要通过人工在前端钢包设备硬件参数输入框录入,并通过http协议传输给计算服务层。此外,离线烘烤钢包数量计算服务结果需在前端进行展示,方可经管理确认,供炼钢厂MES系统直接调用或人工方式进行离线烘烤钢包管理调度,进而指导生产。

2.1 网页设计

1)页面UI设计。炼钢厂离线烘烤钢包智能管理系统基于B/S架构设计,系统通过前端网页进行展示,需对网页进行页面UI设计,便于使用者和系统进行数据交互。本系统UI设计使用Vue等前端技术,并基于Element UI和Echarts相关组件进行优化。

2)钢包设备硬件参数输入框。钢包的设备硬件参数,如钢包寿命Nlife、单个钢包离线烘烤周期Toffroast,是出厂后设备的自有属性,受炼钢工艺影响较小且无法通过系统设计的数据缓存服务获取。同时,此类属性数据因钢包生产批次、规格变化会有所不同,因此设置钢包设备硬件参数输入框,通过人工输入钢包寿命Nlife、单个钢包离线烘烤周期Toffroast,输入框运用Element UI中Input输入框组件设计。

2.2 离线烘烤钢包数量相关计算结果展示

1)离线烘烤钢包数量相关计算结果获取。利用http协议[26]调用经离线烘烤钢包数量计算服务处理后的计算结果数据表,数据表内容包括但不限于:各连铸机每Toffroast时间消耗钢包数、每Toffroast时间炼钢厂理论烘烤钢包数、当前离线烘烤钢包数以及建议增加烘烤钢包数。

2)离线烘烤钢包数量相关计算结果展示。在离线烘烤钢包数量计算服务完成计算后,需对结果进行前端展示,进而指导生产,实现离线烘烤钢包数量计算模型在实际生产中的智能化应用。数据结果展示运用Element UI中Tag标签、Input输入框和Table表格等组件进行设计,图表结果运用Echarts相关图标示例组件修改设计。

3 系统后端应用服务

通过实际生产数据的抓取和设备参数的前端录入,离线烘烤钢包数量计算模型各变量参数可定时、准确、自动化获取数据源数据,并通过系统后端程序运行,实现离线烘烤钢包数量计算服务。通过离线烘烤钢包数量计算服务,可得出各连铸机每Toffroast时间消耗钢包数、每Toffroast时间炼钢厂理论烘烤钢包数、当前离线烘烤钢包数以及建议增加烘烤钢包数。上述数据的得出可提高炼钢厂离线烘烤钢包调度水平,实现离线烘烤钢包数量计算模型在实际生产过程中的智能化运用。

3.1 获取数据缓存服务中数据业务库内数据

利用Mybatis-Plus中间件链接经数据缓存服务处理后的离线烘烤钢包数量计算数据业务库,将数据业务库中的字段传输给离线烘烤钢包数量计算模型,数据业务库中包含字段:连铸机开机数n、最大连浇炉数Nmax、连铸机最小浇注周期tCCmin、最小浇次间隔时间Tmiddlemin。也就是说,在式(1)离线烘烤钢包数量计算模型中,除钢包寿命Nlife和单个钢包离线烘烤周期Toffroast两个参数没有数据源外,Mybatis-Plus中间件已将其他变量参数值传输给计算模型。

3.2 获取前端页面输入的计算所需的钢包设备硬件参数

利用http协议将前端页面输入的钢包设备硬件参数,如钢包寿命Nlife和单个钢包离线烘烤周期Toffroast,传输给离线烘烤钢包数量计算模型。

3.3 离线烘烤钢包数量结果计算

根据离线烘烤钢包数量计算模型,在系统后端使用Java编程语言建立离线烘烤钢包数量计算方法。将数据业务库和前端页面输入数据传入计算方法,得到离线烘烤钢包数量相关计算结果,包括但不限于:各连铸机每Toffroast时间消耗钢包数、每Toffroast时间炼钢厂理论烘烤钢包数、当前离线烘烤钢包数以及建议增加烘烤钢包数,并将计算结果存入数据表,等待前端利用http协议调用数据表字段数据,进行展示。

4 系统应用实例

炼钢厂离线烘烤钢包智能管理系统构建方法如图5所示,并将系统应用于国内某炼钢厂。系统构建步骤与实际运行效果如下所述。

图5 炼钢厂离线烘烤钢包智能管理系统构建方法

4.1 数据缓存服务——数据源接入

1)配置KeepServer点位,采集工厂里可用于计算离线烘烤钢包数的对应点位数据。实施例中炼钢厂共有两台连铸机,KeepServer点位配置包含以下点位:1#连铸机浇注编号、1#数据记录时间点、1#连铸机开始浇注时间、1#连铸机结束浇注时间、1#连铸机开始/结束浇注01信号、2#连铸机浇注编号、2#数据记录时间点、2#连铸机开始浇注时间、2#连铸机结束浇注时间、2#连铸机开始/结束浇注01信号。

2)采集PLC点位数据,通过OPC协议将点位数据信息批量/实时接入数据库。对上述步骤中的KeepServer点位完成配置后,通过KeepServer获取当前PLC点位数据;利用OPC协议将KeepServer获取的PLC点位数据批量/实时接入数据库,通过数据库操作建立PLC缓存表,在数据库中对PLC实时点位数据进行展示。

4.2 数据缓存服务——任务采集管理

1)读取配置文件的变量清单。读取PLC缓存表中01信号数据字段,即1#连铸机开始/结束浇注01信号、2#连铸机开始/结束浇注01信号,使后续可根据连铸机开始/结束浇注01信号变化,记录KeepServer点位配置的其他点位数据。

2)创建订阅对象,创建监控项请求。设置监控参数:发布间隔Sampling Interval为10 ms,过滤器filter为null,队列大小uint为10,放弃旧配置Discard Oldest为true。

3)创建订阅的变量。订阅两台连铸机开始/结束浇注01信号,记录每台连铸机开始/结束浇注01信号,形成两台连铸机开始/结束浇注01信号订阅数据表。

4.3 前端应用服务——网页设计

1)页面UI设计。本系统UI设计使用Vue等前端技术,并基于Element UI和Echarts相关组件进行优化。线烘烤钢包智能管理系统展示如图6所示,页面共设计6个展示区,分别为:1#连铸机钢包消耗信息、2#连铸机钢包消耗信息、计算结果展示区和3个预留待开发展示区。

图6 离线烘烤钢包智能管理系统结果展示

2)钢包设备硬件参数输入框。设置钢包设备硬件参数输入框,人工录入钢包寿命Nlife、单个钢包离线烘烤周期Toffroast。实施例炼钢厂钢包寿命80次,单个钢包离线烘烤周期72 h。

4.4 数据缓存服务——数据清洗与整合

1)根据订阅的连铸机开始/结束浇注01信号变化,当连铸机开始/结束信号由0变为1时,即当连铸机开始浇注时,记录每台连铸机的连铸机浇注编号、数据记录时间点、连铸机开始浇注时间、连铸机结束浇注时间,形成两台连铸机的工艺数据表cast_info_one和cast_info_two。每台连铸机工艺数据表中的连铸机开始/结束浇注01信号为1时,表示对应连铸机开机工作,据此信息获取实际生产过程中,连铸机的开机数n。

2)计算连铸机最小浇注周期tCCmin。每当连铸机开始/结束信号由0变为1时,根据cast_info_one和cast_info_two中连铸机开始浇注时间、连铸机结束浇注时间,计算得出不同浇注编号下连铸机浇注周期,触发数据库min函数筛选最近72 h内的连铸机浇注周期,得到每72 h连铸机最小浇注周期tCCmin。实施例炼钢厂1#连铸机最小浇注周期为 40 min,2#连铸机最小浇注周期为30 min。

3)计算连铸机最大连浇炉数Nmax。额定炉次间隔时间设置为15 min,并计算炉次间隔时间;触发数据库max函数,筛选两台连铸机最近72 h内炉次间隔时间大于额定炉次间隔时间情况,判定新浇次是否开始;再触发后端连浇炉数计算方法,对两个连铸断浇点之间的连铸机浇注编号进行数量统计,对比最近72 h内所有连浇炉数数据,得到每72 h内连铸机最大连浇炉数Nmax。实施例炼钢厂1#连铸机最大连浇炉数40,2#连铸机最大连浇炉数38。

4)计算连铸机最小浇次间隔时间Tmiddlemin。收集两台连铸机最近72 h内连铸断浇处的连铸机浇注编号对应的炉次间隔时间,放入新数据表cast_one_interval和cast_two_interval中,触发数据库min函数,筛选最近72 h炉次间隔时间最小值,即每 72 h 内连铸机最小浇次间隔时间Tmiddlemin。实施例炼钢厂1#连铸机最小浇次间隔时间为120 min,2#连铸机最小浇次间隔时间150 min。

4.5 系统后端应用服务——离线烘烤钢包数量计算服务

1)利用Mybatis-Plus中间件链接经数据缓存服务处理后的离线烘烤钢包数量计算数据业务库,获取字段:连铸机开机数n、1#连铸机最大连浇炉数、1#连铸机最小浇注周期、1#连铸机最小浇次间隔时间、2#连铸机最大连浇炉数、2#连铸机最小浇注周期、2#连铸机最小浇次间隔时间。

2)利用http协议将钢包寿命Nlife和单个钢包离线烘烤周期Toffroast传输给离线烘烤钢包数量计算模型。

3)离线烘烤钢包数量相关结果计算。数据业务库和前端页面输入数据传入计算方法,得到离线烘烤钢包数量相关计算结果。如图6所示,在最新情况下,1#连铸机每72 h消耗钢包数为2,2#连铸机每72 h消耗钢包数为2,每72 h消耗钢包总数为4,炼钢厂理论烘烤钢包数为4,当前离线烘烤钢包数为8,建议增加烘烤钢包-4个。将上述计算结果存入数据表offroast_result,等待前端利用http协议调用数据表字段数据,进行展示。

4.6 前端应用服务——离线烘烤钢包数量相关计算结果展示

利用http协议调用离线烘烤钢包数量计算结果数据表,并对结果进行前端展示,如图6所示。计算结果可供炼钢厂MES系统直接调用或采用人工方式进行离线烘烤钢包管理调度,进而指导生产。

5 结论

1)本文建立了离线烘烤钢包智能管理系统,运用Springboot+Vue搭建系统框架,通过http协议、OPC协议和Mybatis-Plus中间件等实现了前后端、数据库数据传输,从而构建了系统的数据缓存服务、离线烘烤钢包数量计算服务和前端应用服务。

2)离线烘烤钢包智能管理系统可将难以采集或定义的离线烘烤钢包计算所需变量参数进行智能化抓取或计算,通过订阅信号和运用数据库关键字函数等方式,计算连铸机最小浇注周期tCCmin、连铸机最大连浇炉数Nmax和连铸机最大连浇炉数Nmax等变量参数。

3)通过离线烘烤钢包数量计算服务,可准确计算得出各连铸机每Toffroast时间消耗钢包数、每Toffroast时间炼钢厂理论烘烤钢包数、当前离线烘烤钢包数以及建议增加烘烤钢包数。在系统实际应用过程中,系统计算出某钢厂1#连铸机每72 h消耗钢包数为2,2#连铸机每72 h消耗钢包数为2,每72 h消耗钢包总数为4,炼钢厂理论烘烤钢包数为4,当前离线烘烤钢包数为8,建议增加烘烤钢包-4个,即建议实施例钢厂每72 h离线烘烤钢包数量由8个下降至4个,减少4个离线钢包的烘烤,全年可减少煤气消耗约385万m3,节省生产成本501万元。

4)通过对离线烘烤钢包的智能化管理,可降低生产运行与时间成本,减少不合理的煤气量消耗,提高炼钢厂生产运行效率,进一步提高炼钢生产的数字化、智能化水平。同时,系统离线烘烤钢包智能管理系统弥补了国内对离线烘烤钢包无系统管控的空白,在国家“十四五”规划“绿色化”生产主题下,具有重要使用价值。