受限空间掺氢天然气燃爆特性的实验研究

2023-11-09李玉星朱建鲁刘翠伟王武昌胡其会

韩 辉, 李玉星, 朱建鲁, 刘翠伟, 王武昌, 胡其会

(中国石油大学(华东)储运与建筑工程学院;山东省油气储运安全省级重点实验室,山东青岛 266580)

0 引 言

氢气是公认清洁、零碳的二次能源,是广泛使用的化学品和燃料,近来随着人们对气候、环境和能源问题的关注,氢能作为未来能源载体的地位日益凸显[1]。由于氢分子量小,压缩困难,输送成本高,阻碍了氢能规模化利用[2]。通过将氢气注入现有天然气管道,将实现快速、经济、高效地规模化输氢[3]。掺氢输送在技术上可行,但氢气活跃的物理化学性质,储存、输送过程极易泄漏形成可燃物,增加了管道附近的燃爆风险。在氢气的利用中,已经发生了多起恶劣事故,相比开放空间的氢气泄漏,受限空间内氢气的安全问题尤为突出[4]。

受限空间掺氢天然气安全问题的核心是气体燃爆问题,学者们在研究光滑圆管中氢气火焰传播过程中观察到向前传播的火焰锋面出现向后传播现象,即郁金香火焰,并将火焰传播分为了4 个阶段[5]。当管道内存在障碍物时,火焰与障碍物的相互作用会扭曲火焰,增加反应的燃烧速率,并可能过渡到爆轰状态[6]。Xiao等[7]研究了影响氢爆炸动态火焰行为的物理机制,分析了不同因素对封闭管道火焰传播的影响。掺氢天然气燃爆特性通常受掺氢比、可燃气体与空气的当量比以及管道结构等影响。Wang 等[8]在与泄压管道连接的圆柱形容器中,进行了氢气-甲烷-空气混合物爆炸实验,研究了燃烧当量比和氢含量对燃爆超压的影响,实验发现泄压管道二次爆炸产生高于泄压室中的超压。Yu等[9]研究了测试段尺度效应和当量比对氢气/甲烷预混火焰爆燃特性的影响,发现最大超压随着横截面积的减小而减小,随管道长度的增加而增大,火焰前缘速度和超压随氢含量的增加而显著增加。Zheng等[10]研究了氢气添加对阻塞室中甲烷-空气爆燃的影响,氢气的添加增加了火焰前沿速度和到达通风出口的速度。Wu等[11]在窄通道中研究了含不同体积分数氢气的预混气体爆炸特性,分析了点火位置对火焰形态和超压特性的影响。文献[12-13]中进行了多孔泡沫铜在大长径比管道中抑制氢气/空气混合物火焰和爆炸的研究,随着泡沫铜孔径的减小,冲击波和火焰速度减小。此外,一些学者也开展了大尺度的掺氢天然气爆炸实验,Lowesmith 等[14]研究了氢气添加对受限空间爆炸的影响,发现向甲烷-空气混合物中添加20%体积的氢气不会导致火焰速度和超压的显著增加。类似地,Shirvill等[15]的实验也证实向甲烷中添加不超过25%的氢气不会显著增加爆炸超压风险。

综上,受限空间内的掺氢天然气燃爆特性是氢气利用领域的热点问题,相关研究集中在通风容器或管道内的火焰传播和超压特性,已有的研究证实了管道结构对火焰传播有显著影响,但目前对大长径比管道内火焰传播特性研究不足,很多研究仅关注了火焰传播初始阶段。为此,本文开展了大长径比管道内掺氢天然气燃爆特性的实验研究,以达到定量评价掺氢天然气爆燃事故后果的目的,研究将为管道或管廊等的安全设计提供指导。

1 实验系统

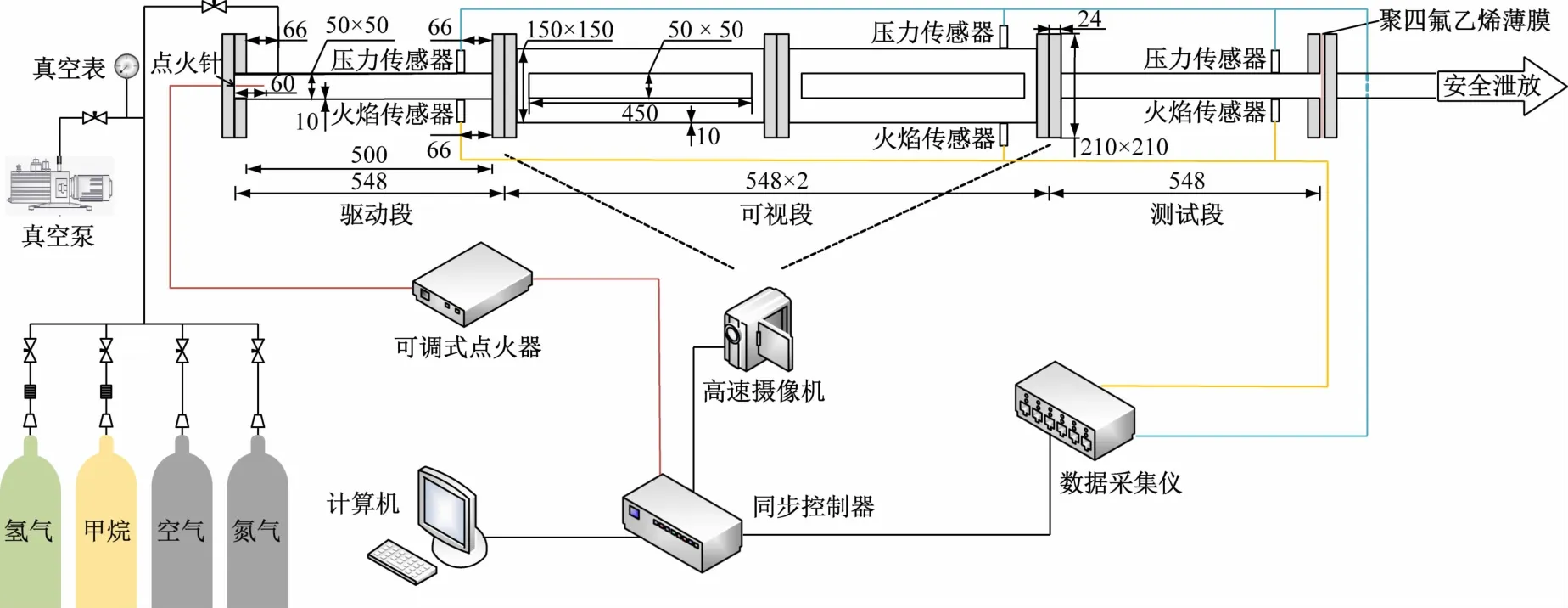

图1 所示为受限空间掺氢天然气燃爆特性实验装置,主要由不锈钢管道系统、可燃气体混合物配气系统、电火花点火系统、实验数据采集系统组成。图中爆炸管道为正方形直管,内部尺寸均为50 mm ×50 mm,壁厚为10 mm,单段长度为500 mm。整个测试管道依据组合式思路设计,包括1 段驱动段、2 段可视段和1段测试段,各段均为水平放置,各段之间用厚度24 mm,外形210 mm×210 mm 的法兰连接,管道总长度2 192 mm,长径比为43.8。

图1 受限空间掺氢天然气燃爆特性实验装置(mm)

驱动段各壁面均采用不锈钢板制成,左端采用金属端盖封闭,上装点火针。进气口位于驱动段管道上方,进气管道连接配气系统和真空泵,通过二者配合,实现测试管内气体吹扫、置换、抽真空以及预混气体的调配。驱动段管道右端与可视段相连,可视段上下壁面为不锈钢,前后壁面加工出450 mm×50 mm的有机玻璃观测窗,可以利用高速摄像机来记录、观察管道内的燃爆火焰演变情况。测试段同样由不锈钢板制成,右侧端面为安全泄放装置,泄放口用厚度0.3 mm 的聚四氟乙烯薄膜密封,当管内爆炸超过一定压力时薄膜破裂,气体通过泄放管道被引到安全环境中释放,达到保证实验安全的目的。

2 测试方法

实验中采用压力和火焰传感器记录超压和火焰锋面位置。二者均布置在驱动段、第二段可视段和测试段上,采用上、下对置方式布置,均位于距管段右端法兰面66 mm处。压力传感器为量程采用0.5 ~60 MPa的高频压力传感器,火焰传感器采用响应光谱范围为450 ~980 nm 的光电传感器。采用约克(Phantom)VEO 1310 高速摄像机连续记录可视窗中火焰发展过程,图像采集频率为2 000 ~30 000 f/s。点火器采用西安科汇热工技术设计研究院生产的可调式点火器,点火电极设置于驱动段左端壁面处,点火位置处于管道的中心线上,距离左端面60 mm。实验过程中,高压点火器、高速摄像机以及数据采集仪均由同步控制器同步控制,通过计算机程控点火,PLC系统控制点火时间,调节点火能量,调节精度20 ms。实验中需调节各种参数比进行测试。

(1)掺氢比。氢气/甲烷混合燃料(掺氢天然气)中氢气的体积分数比表示为

式中:VH2表示氢气的体积;VCH4表示甲烷的体积。

(2)当量比。完全燃烧所需要的空气量与实际供给空气量之比表示为当量比

式中:mfuel和mair分别表示燃料气体和空气的质量;MO2、MCH4、MN2、MH2分别表示氧气分子、甲烷分子、氮气分子、氢气分子的摩尔质量。实验中采取的初始压力和温度分别为0.1 MPa 和285 K,每个实验重复3 次。

为了保证实验效果和安全,实验开始前,先打开安全泄放装置,在测试管道内通入氮气,吹扫5 min,之后通入空气吹扫管道5 min;吹扫完成后,关闭泄放装置,打开真空泵,根据当量比,将多余的空气从管道中排出,之后关闭真空泵;根据掺氢比,将一定量的甲烷和氢气通入测试管道,完成气体掺混;管内混合气体静置15 min后,通过远离测试管道的计算机控制点火,并同步记录实验结果。

3 实验结果与分析

3.1 φ对预混火焰结构的影响

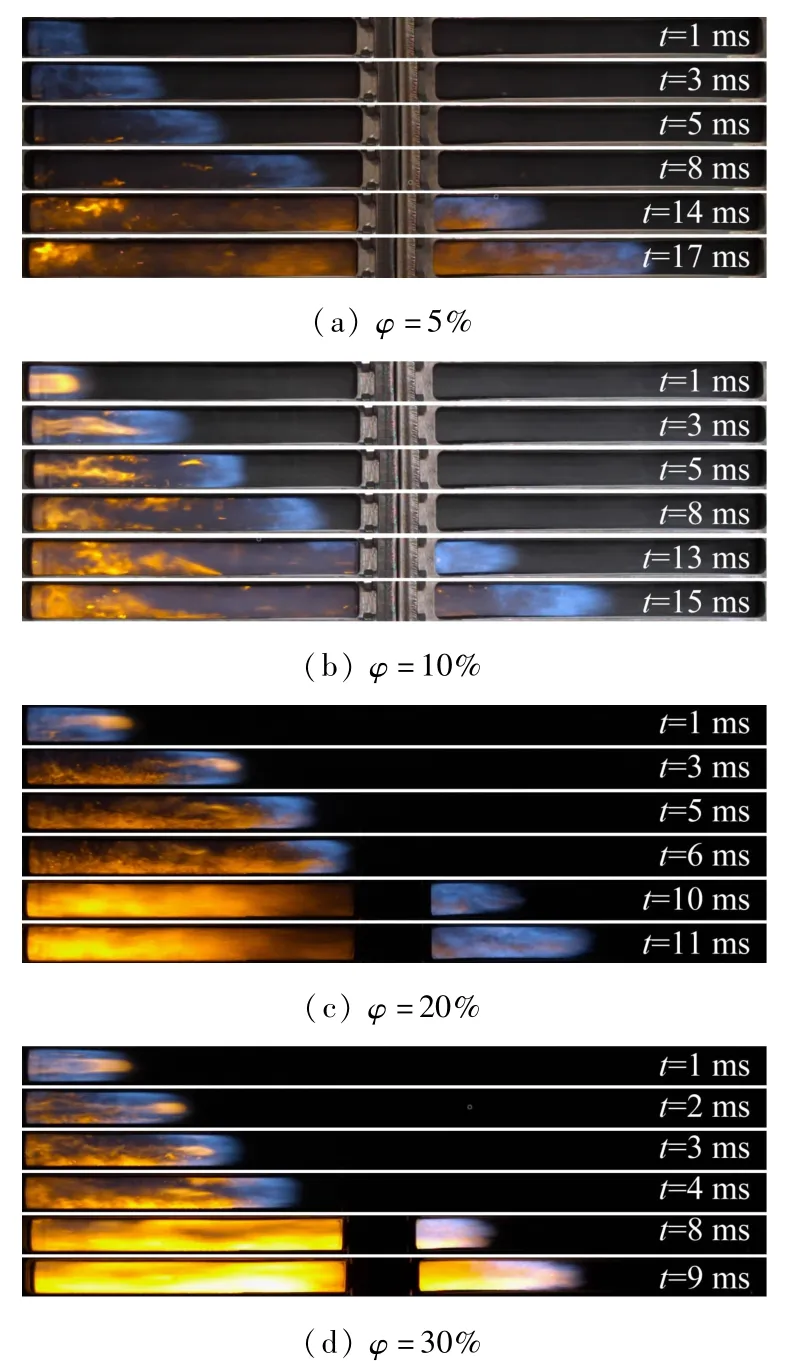

火焰结构是研究预混火焰爆炸传播特性不可或缺的一部分。图2 所示为实验中通过高速摄像机在可视观察窗拍摄到的当量比为1 时,不同掺氢比φ工况下典型时刻t的预混火焰传播过程。由图可见,火焰前锋在进入可视窗后,大多以“指型”火焰向前传播;随着燃烧反应的进行,管内压力升高,火焰前锋出现明显的多凸出结构;之后火焰锋面反应面积和湍流度增大,燃烧反应加剧,火焰以湍流、向前拉伸状态穿过可视段。随着φ 的增大,管内的火焰亮度增加,同时火焰传播至管道末端的时间缩短,说明氢气掺入提高了火焰传播速度。当φ >20%后,火焰锋面出现一定程度偏折和褶皱,火焰前沿反转形成郁金香火焰;此时火焰锋面在管道内传播速度呈现:锋面拉伸(火焰加速)—锋面压缩(火焰减速)—锋面再拉伸(火焰再次加速)的规律。

图2 ε=1.0时不同φ条件下的火焰结构

3.2 φ对火焰传播速度的影响

图3 所示为ε=1.0 工况下,φ 对火焰传播速度v的影响。由图可知,在不同φ 条件下,沿着火焰传播方向,v都呈现先升高,后降低,而后再升高,再降低的规律;随着φ的增加,v 也相应增加,且v 增加的幅度在φ 高于20%时显著增大。φ = 0 时,v 平均值为50.03 m/s,φ分别为20%、30%、50%时,v的平均值分别为83.97、96.25、132.98 m/s,v 相应增加了67.83%、92.38%、165.81%。需要注意的是,随着φ的增加,v的震荡幅度也明显增加。这是因为火焰传播过程可燃气体膨胀加速,与此同时管内的未燃烧气体压力升高,火焰传播阻力也增大,二者共同作用导致火焰传播速度出现震荡升高的现象。

图3 ε=1.0时,不同φ下火焰v随传播距离的变化

3.3 φ对预混气体燃爆超压的影响

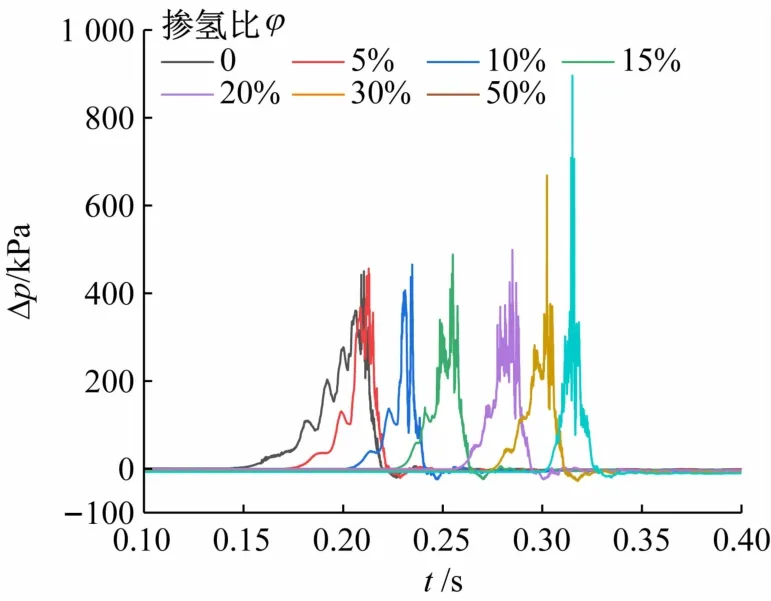

图4 所示为ε =1.0 工况下,φ对爆炸超压Δp 的影响。由图可知:随着φ的增大,第1 超压峰值增大,表明掺氢加强了预混气的燃烧反应,导致爆炸过程压力升高速度加快,破膜压力升高;第2 超压峰值整体上随φ的增大而增大,但在φ=30%时,第2 超压峰值减小,这种现象与泄放口薄膜破膜的破损程度有关,由于此时氢气含量较高,发生破膜的压力较大,膜片破裂更接近“完全破裂”状态,泄放口薄膜阻碍作用减小,破膜后大量的高压混合气冲出管道,管内用于燃烧反应的总气体量减少,使得第2 个超压峰值略有降低;第3超压峰值是由冲出管外的未燃气体爆炸产生的,其值随着φ 的增大而增大,且明显超过其他两个超压峰值。

图4 ε=1.0时,不同φ下管内Δp随t的变化

3.4 φ对预混气体燃爆最大超压的影响

图5 所示为不同ε(ε =0.8、1.0 和1.2)下,掺氢天然气最大爆炸超压Δpmax随φ 的变化曲线。由图可知:①ε=1.0 时,随着φ增大,Δpmax呈现增大的趋势;当φ值较小时(小于20%),φ 对Δpmax的影响较小;φ=0 时,Δpmax=450 kPa,当φ =10%时,Δpmax= 465 kPa,φ 增加10%,Δpmax仅增大3.3%;当φ 增大到20%,相比甲烷,混合气体Δpmax增大11.1%;当φ 增大到30%,Δpmax= 668.6 kPa,与甲烷相比增大48.6%;当φ 增大到50%时,Δpmax=925.3 kPa,与甲烷相比增大76.7%。可见,当φ高于20%时,Δpmax随φ的增加而明显增大。②ε=0.8 和1.2 时,Δpmax同样随φ的增大而增大,但变化趋势较平缓,没有出现Δpmax的急剧变化;ε =0.8 的Δpmax曲线要低于ε =1.2的Δpmax曲线;ε =0.8 和1.2 时的最大Δpmax低于ε =1.0 时的最低Δpmax,当φ=50%时,相较ε=0.8 情况,ε=1.0 时的Δpmax增大了131%,可见ε对最大超压影响显著。

图5 不同ε下管内Δpmax随φ的变化

4 结 语

本文设计了一种大长径比可视化掺氢天然气燃烧特性实验装置,并开展了φ=0 ~50%、ε=0.8 ~1.2 的掺氢天然气燃爆实验,结果表明:

(1)φ增大,火焰燃烧亮度和传播速度增大,当φ>20%,管道内呈现剧烈的大尺度湍流火焰特征。随着火焰在管道内传播过程,气体传播速度升高,火焰反应面积和湍流度增大,燃烧反应加剧。

(2)不同φ条件下火焰传播速度都是现先增大,后减小,之后继续增大,然后再次降低这种震荡升高的特点;相比不掺氢,掺入20%、30%、50%氢气后,火焰v增加67.83%、92.38%、165.81%。

(3)对于不同ε的混合气体,Δp 最大值出现在ε=1.0 时;φ >20%时,管道内超压显著增大,掺入30%氢气时,Δpmax增大48.6%,掺入50%氢气时,Δpmax增大76.7%。

本文的研究结果可用于掺氢天然气管廊、管道等结构的安全设计和风险评价,为掺氢天然气相关安全标准的制定和应急抢险方案的实施提供参考。