不同泄漏孔部位的燃气管道泄漏声源特性

2023-11-09余苏婷李尧斌

余苏婷, 李尧斌

(安徽理工大学深部煤矿采动响应与灾害防控国家重点实验室安全科学与工程学院,安徽淮南 232001)

0 引 言

利用管道输送气体或液体的方式,效率比较高,建设周期比较短,投资比较少,可全天候连续运输,便于实现自动化[1-2],在石油、天然气等流体输送中占有重要的地位。但是,各类管线因为一些设备老化、锈蚀,人为损坏及地理环境变化等原因,存在一定的安全隐患。管道一旦发生泄漏,后果不堪设想[3-5]。为了最大限度地减少由于管道泄漏造成的损失和危害,需及时发现并准确定位泄漏点。

在现有的泄漏检测方法中,声波法以其灵敏度高、检测精度高、适应性强等优点得到了广泛的研究和应用[6-8],并且,国内外学者对管道泄漏声波检测进行了很多研究。为了研究声波产生的机理,闫成稳等[9]通过建立管道泄漏的物理模型并与实验结果进行比较,分析了不同泄漏孔径和不同管道压力下的声源特性,结果表明天然气管道泄漏声源主要为四极子声源,且平均声压级与管道内压和泄漏孔径成正比;黄雪驰等[10]基于风速等因素建立了非稳态泄漏模型,并对不同管道泄漏压力和天然气浓度边界的非稳态泄漏扩散进行了数值模拟,得出结论有管道泄漏压力与泄漏扩散速度成正比,并且与天然气浓度边界达到稳定所需的时间成反比;李尧斌等[11]基于声波法对不同的泄漏孔形状进行了实验,分析了泄漏孔孔形对输气管道泄漏声源特性的影响,得出不同孔形状的泄漏声源频谱均在50 ~52 kHz 范围内具有突出频响点;彭伟等[12]针对埋地燃气管道泄漏进行了数值模拟分析,研究单个泄漏孔位置等不同因素下的泄漏扩散的影响,发现泄漏孔位于管道顶部和侧部的扩散速度相似,而底部泄漏孔的扩散速度远小于前二者。

目前声波法已经成为学者们的研究热点,研究主要集中在对泄漏信号的分析处理以及进行泄漏定位这两大方面,而对泄漏声源特性的研究还比较少。并且在已有的研究中大多数学者倾向于采用数值模拟方法来进行管道泄漏研究,而且模拟条件大多都是理想情况下,但实际检测中存在许多的外部因素。因此,本文采用声波法来检测不同泄漏孔部位的管道泄漏声源信号,拟通过实验来探究不同泄漏孔部位的燃气管道单点泄漏声波信号特性,分析泄漏声源信号在不同工况下的时频特性,以及平均信号电平值(Average Signal Level,ASL)、有效值电压(Root Mean Square,RMS)等特征参数的影响规律。

1 燃气管道泄漏声源特性分析

针对燃气管道发生泄漏时的声源特性研究,以流体力学基本方程为基础,进而得到N-S方程[13]:

式中:ρ为流体密度,kg/m3;F 为单位质量质量力分布函数,N/kg为哈密顿算子;p为流体压力,Pa;μ为黏性系数,N·s/m2;Δ 为拉普拉斯算子;v 为流体速度,m/s;t为时间,s。

为了更好地去研究泄漏流体的发生机制,在N-S方程的基础上推导出Lighthill方程[14]:

式中:ρ0为自由流体的密度,kg/m3;ui和uj为速度分量,m/s;τij为黏滞应力;δij为克罗内克符号;p0为流场静压,Pa;c0为声速,m/s。

进一步在Lighthill方程的基础上运用广义函数推导出Ffowcs Williams & Hawkings方程(简称FW-H 方程)[14]:

式中:ρ′为气体密度扰动量,kg/m3;a0为当地声速,m/s;p′为声压,Pa;g 为广义函数;δ(g)为狄拉克函数。气体发生泄漏时声源项即为上述等式右边3 项,分别为由质量变化引起的单极子声源、表面压力脉动引起的偶极子声源和流体发生紊流运动引起的四极子声源[15]。

由于燃气管道泄漏过程非常复杂,其泄漏处产生的声源信号主要由质量变化及速度脉动和压力脉动的共同作用所产生的[16]。

2 燃气管道泄漏声波实验

2.1 实验系统

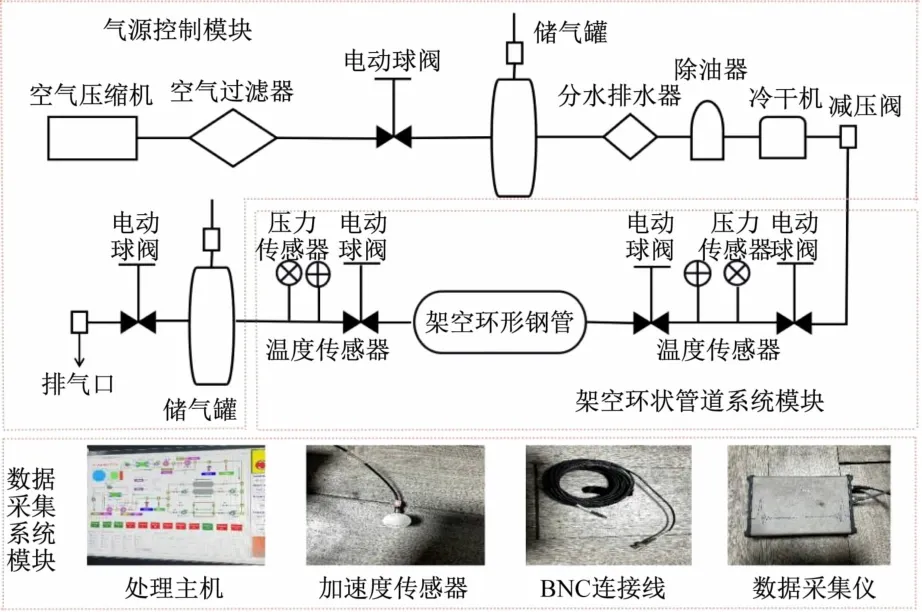

燃气管道泄漏实验系统占地面积160 m2(16 m ×10 m),包括气源控制模块、数据采集模块和架空环状管道模块,实验装置的构成如图1 所示。

图1 实验装置示意图

(1)气源控制模块。由空压机、过滤器、除油器、储气罐、管道和电动球阀等组成。该模块主要是给管道提供稳定的气体,控制实验压力。为了实验室安全,本文采用的气体均为空气。

(2)数据采集系统模块。由INV3062 型分布式数据采集仪、声波传感器及BNC连接线等组成。该模块主要是采集泄漏声波信号。

(3)架空环状管道系统模块。由DN125 钢管、泄漏孔阀、电磁阀等组成。实验系统管道总长234 m,架空钢管道共有4 环,环型内径1.45 m,直线边长5 m,层间距35 cm。

2.2 实验方案

本文主要研究单点泄漏,即位于管道顶部、侧部以及底部泄漏孔位置的泄漏声波信号对应的声波特征规律,示意的泄漏孔位置及实物如图2 和3 所示。主要考虑圆形和矩形泄漏孔,根据面积相等的原则,圆形孔直径为φ1.2 mm,矩形孔尺寸为1.2 mm×1 mm。

图3 泄漏孔位置实景

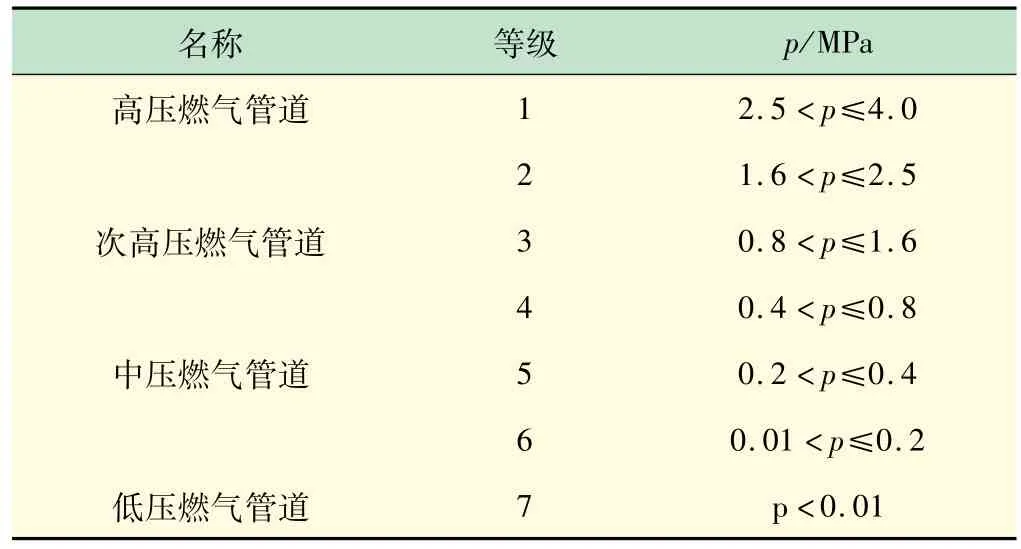

我国城市燃气管道压力分为7 级,具体如表1 所示,相关数据显示城市燃气的管道压力一般采用的是0.5 MPa[17],因此,本文选取的实验压力范围在0.2 ~1.0 MPa 之间,研究不同泄漏孔位置(管道顶部、侧部及底部)在不同泄漏压力(0.2、0.4、0.6、0.8、1.0 MPa)和不同泄漏孔孔形(圆形孔、矩形孔)的泄漏声源信号特性。具体实验步骤如下:

表1 管道压力分级

步骤1根据实验所需的压力,首先打开空压机并通过调节减压阀来确保储气罐内的压力符合要求,再将泄漏喷嘴安装在泄漏点处,最后连接声波传感器和数据采集仪。

步骤2打开管道进气口处的电动阀门,待管道中的压力稳定后,采集架空管道的背景噪声信号。

步骤3按照实验要求,每隔0.2 MPa 调节压力阀控制出口压力,等待管道中的压力稳定后,进行不同泄漏孔位置处的声波信号的数据采集。为减少实验误差,每组数据重复采集3 次,取平均值。

步骤4待数据采集完成后,首先关闭管道的入口阀门,然后打开系统排气装置的电动阀门,以确保排出的气体完全排出,最后关闭电源开关。

3 实验结果分析

3.1 时频特性分析

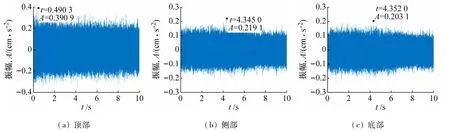

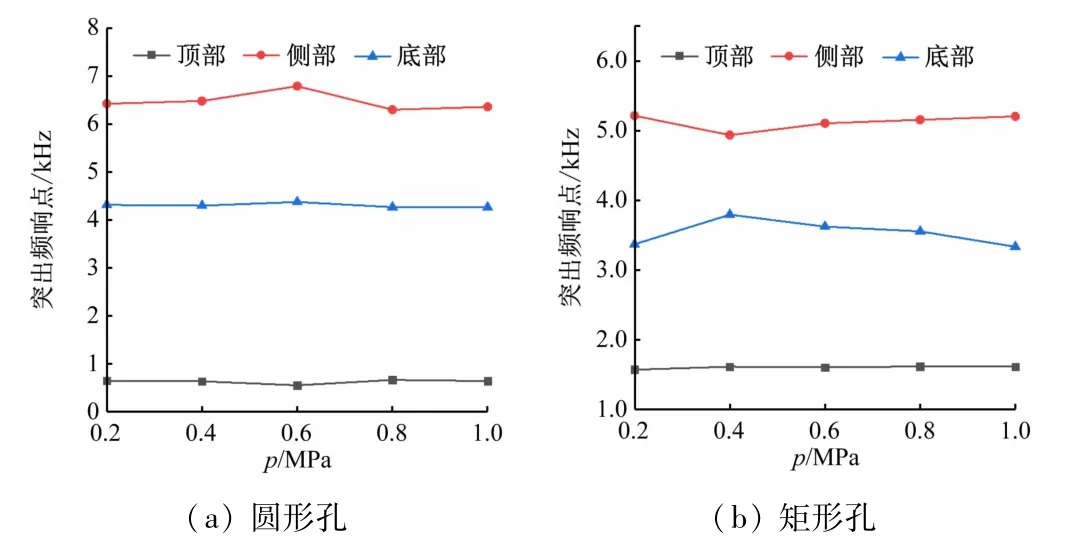

图4 和5 所示为0.2 MPa 下,圆形孔在不同部位处的时频域图。由图4 可知,燃气管道泄漏声源信号均为连续性信号,时域波形相对稳定。由图5 及表2可知,不同泄漏孔位置泄漏的声波响应频率不同。并可看出3 种泄漏孔位置下,均有2 个突出的声波响应频率,分别为突出频响点1、突出频响点2,对于后者,可以看出无论是随着压力的变化还是位置的变化,频率均没有明显的变化,所以这里不做过多的探讨,主要分析突出频响点1。对于矩形孔来说,亦同理所在,图6 所示为不同泄漏孔孔形在不同泄漏孔位置处的突出频响点随压力变化图。

表2 圆形孔时不同压力下各泄漏孔点位的声波信号响应频率Hz

图4 圆形孔时,0.2 MPa下不同泄漏孔位置的时域图

图5 圆形孔时,0.2 MPa下不同泄漏孔位置的频域图

图6 不同泄漏孔孔形在不同位置的突出频响点随压力变化曲线

由图6 分析所得,当压力一定时,圆形泄漏孔在管道侧部的突出频响点最大,频响范围在6 ~7 kHz;底部的次之,频响范围在4 ~5 kHz,顶部的最小,频响范围在0.5 ~1 kHz;就矩形孔而言,规律同样适用,但频响范围有所不同,在管道侧部的频响范围是4.5 ~5.5 kHz,底部范围在3 ~4 kHz,顶部的范围在1 ~2 kHz;同时,随着压力的变化,无论是圆形孔还是矩形孔,在管道顶部、侧部及底部的突出频响点均没有明显变化,影响忽略不计。

3.2 参数特征分析

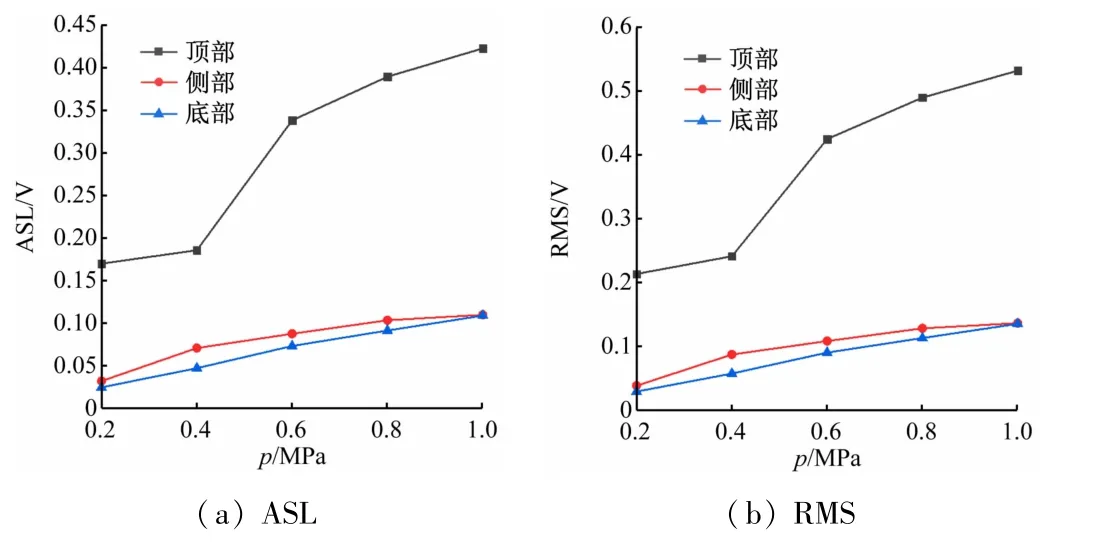

由于燃气管道的泄漏信号属于连续性信号,还可通过参数分析法对泄漏声源信号进行分析和处理[18],本文选取ASL和RMS 这2 个参数特征值对所采集的泄漏声源信号进行分析。图7 和8 所示分别为不同泄漏孔孔形在不同位置处随压力变化的泄漏声源信号的ASL、RMS的变化曲线。

图7 圆形泄漏孔在不同位置处随压力变化的泄漏声源参数特征值变化曲线

图8 矩形泄漏孔在不同位置处随压力变化的泄漏声源参数特征值变化曲线

由图7 和8 可知,在泄漏孔位置一定时,圆形孔和矩形孔的ASL 和RMS 均随着压力的增大而增大,圆形孔的增长趋势趋于一次函数,而矩形孔在泄漏孔位于管道侧部和底部处增长较为缓慢;且当孔形一定时,2 个参数特征值大小相近,后者值略大于前者。当压力一定时,圆形孔的ASL、RMS 在泄漏孔位于管道顶部时最大,管道侧部时次之,位于管道底部时最小,且由数据分析表明,管道顶部的ASL、RMS 是管道侧部二者值的1 ~3 倍左右,管道侧部的ASL、RMS 与管道底部的值大小颇为相近;同时,当燃气管道发生泄漏时,压力在0.6 MPa及以下的管道外侧泄漏点处参数特征值与管道底部泄漏点处的特征值接近,前者略大于后者;但压力超过0.6 MPa时,管道侧部泄漏点处的特征值小于管道底部的。其原因是当压力较大时,管道底部泄漏点处的气体会在管道底部汇集,从而导致管壁与气体发生摩擦,引起强烈的速度脉动和压力脉动;而对于矩形孔来说,2 个参数特征值均在管道顶部时最大,管到侧部次之,管道底部最小。故在实际管道泄漏检测中,可更多地关注管道的顶部位置。

4 结 语

本文通过燃气管道泄漏声波测试实验平台,开展了位于管道顶部、侧部和底部泄漏孔部位的燃气管道泄漏声源特性实验,结果表明:

(1)燃气管道泄漏声源信号均为连续性信号,时域波形较稳定;且不同泄漏点部位处的泄漏声波响应频率不同。

(2)当压力一定时,圆形和矩形泄漏孔的突出频响点均在管道侧部最大,底部次之,顶部最小。

(3)当孔形一定时,在相同压力下,ASL、RMS 2个值大小相近,后者值略大于前者;当压力一定时,圆形孔的ASL、RMS 在泄漏孔位于管道顶部时最大,管道侧部次之,管道底部最小;当压力在0.6 MPa及以下时,管道外侧泄漏点处参数特征值与管道底部泄漏点处的特征值接近,前者略大于后者,但超过0.6 MPa时,管道侧部泄漏点处的特征值小于管道底部的;而对于矩形孔来说,两个参数特征值均在管道顶部时最大,管道侧部次之,管道底部最小。

本文研究结果对提高声波法检测管道泄漏的精度和适应性具有重要意义,同时也为完善城镇燃气管道实时监测系统提供了一定的理论依据。