重金属离子捕集剂TDDP绿色合成的工艺研究

2023-11-09朱宁强刘振亮李庆华左旭君王亚慧郭祥荣

朱宁强,刘振亮,李庆华,左旭君,王亚慧,郭祥荣

(山东第一医科大学 化学与制药工程学院,山东 泰安 271016)

现代制药工业的快速发展使得人民健康水平和平均寿命有了大幅提升,但制药废水中含有的大量重金属离子如Cu2+,Pb2+等具有高毒性和不可降解性,一旦自水体进入生物体内,不仅会逐级积累,更会对人类的健康产生重大威胁,可能导致疾病甚至死亡等严重后果。目前,针对制药废水中的重金属离子,较为常用的处理手段有化学沉淀法,螯合沉淀法,膜分离法,离子交换法,吸附和电渗析等去除方法[1-4],而其中,螯合沉淀法由于其简单快速及成本低的优势被公认为一种可高效处理大规模重金属废水的方法。

近年来,国内外研究者对分子中含哌嗪结构的DTC螯合剂,如哌嗪-N,N-双二硫代氨基甲酸钠和哌嗪-N,N-双二硫代氨基甲酸钾进行了大量的合成研究和应用研究[5-8],同时N,N,N,N-4 (二硫代羧基)二并哌嗪钠盐(简称TDDP)以其独特结构和对重金属离子的捕获优势引起了科研人员的广泛关注[9-12]。这类重金属离子捕集剂可用于含重金属离子工业废水的处理、重金属污染土壤的修复、垃圾焚烧飞灰和电厂飞灰固化处理等领域。作为一种新型的重金属离子捕集剂,TDDP一个分子结构中有四个螯合位点,具有对重金属离子的捕集效率高、沉降效果明显,操作安全等优点。目前TDDP合成工艺中存在的主要问题包括:反应温度控制不合理、反应时间过长、物料配比不理想、工业化生产产品收率低、产品纯度偏低等。本研究将基于现有的TDDP合成方法,以有机碱四甲基胍为催化剂、选择合理的物料配比、反应温度、反应时间等,对现有工艺条件进行优化,探索一种TDDP的绿色清洁生产工艺,不产生或少产生三废,从而实现TDDP的绿色、清洁化生产。

1 实验小试

1.1 主要原料

二并哌嗪(分析纯,工业纯),氢氧化钠溶液(分析纯,工业纯 ),二硫化碳(分析纯,工业纯),四甲基胍(分析纯)。

1.2 主要仪器

有机合成标准磨口仪器;JJ-1型定时电动搅拌器,金坛市江南仪器厂;DF-101S水浴锅,河南省予华仪器有限公司;SHZ-C型循环水多用真空泵,常州金坛精达仪器制造有限公司;AY220 电子天平,上海智理科学仪器有限公司;精密PH计PHS-3C,杭州奥立龙仪器有限公司;元素分析仪 Elementar Vario ELⅢ,德国 Elementar 公司;LC-10AT型高效液相色谱仪,岛津公司;SPD-10A型紫外分光度计,岛津公司。

1.3 实验原理

在有机碱四甲基胍催化下,二并哌嗪与二硫化碳、氢氧化钠反应生成重金属离子捕集剂TDDP。反应方程式:

该反应属亲核加成反应,在强有机碱四甲基胍及强无机碱氢氧化钠体系中,杂环化合物二并哌嗪的仲胺与氢氧根离子作用生成仲胺负离子,仲胺负离子进攻二硫化碳碳硫基上的碳原子形成碳负离子中间体,然后与带正电的钠离子作用,得到目标产品TDDP。

1.4 实验方法

根据设定的物料物质的量比(1∶4.0~4.20),将二并哌嗪溶于蒸馏水中、倒入装有滴液漏斗、温度计、搅拌器、回流冷凝管的250 mL四口烧瓶中,四口烧瓶置于冷冻盐水浴锅中,然后加入四甲双胍、氢氧化钠,开启搅拌装置,搅拌器转速设定为60 r/min,搅拌冷却10 min。滴液漏斗中加入二硫化碳(设置水封,水层高度不低于15 mm),四口烧瓶内温度达到5 ℃以下时,开始滴加二硫化碳,滴加时搅拌器转速调整为110 r/min,滴加二硫化碳过程中控制温度在10 ℃以下,30~40 min内滴加完成,继续搅拌一段时间。然后进行二次反应(温度控制25~40 ℃),将四口烧瓶内温度升至设定温度、冷凝回流反应一定时间(20~60 min),反应结束。冷却结晶,出现黄色固体,抽滤,在真空干燥箱中设定真空度不低于0.075 MPa、温度不高于42 ℃干燥6 h,得到淡黄色固体粉末,即为TDDP产品。

2 实验结果与讨论

2.1 物料二并哌嗪与二硫化碳物质的量配比对TDDP产品收率的影响

根据现有工艺条件,设定反应温度为35 ℃,反应时间为30 min,改变二并哌嗪与二硫化碳物质的量配比,实验结果见表1。

表1 二并哌嗪与二硫化碳物质的量配比TDDP产品收率的影响

由表1可以看出,随二并哌嗪与二硫化碳物质的量配比的增大,TDDP产品收率呈现增大趋势,继续增大配比对产品收率的影响逐渐减小。当二硫化碳过量太多时,一方面二硫化碳容易分解成单质硫(S)和碳黑(C),在反应溶液中和成品中形成黑色小颗粒并夹带黄色固体颗粒影响产品质量;另一方面,在二次反应阶段易与氢氧化钠反应生成二硫代碳酸钠、硫代碳酸钠等,在结晶工序中会与TDDP一起结晶析出,影响其纯度。因此应控制二并哌嗪与二硫化碳物质的量配比1∶4.10。

2.2 二次反应温度对TDDP产品收率的影响

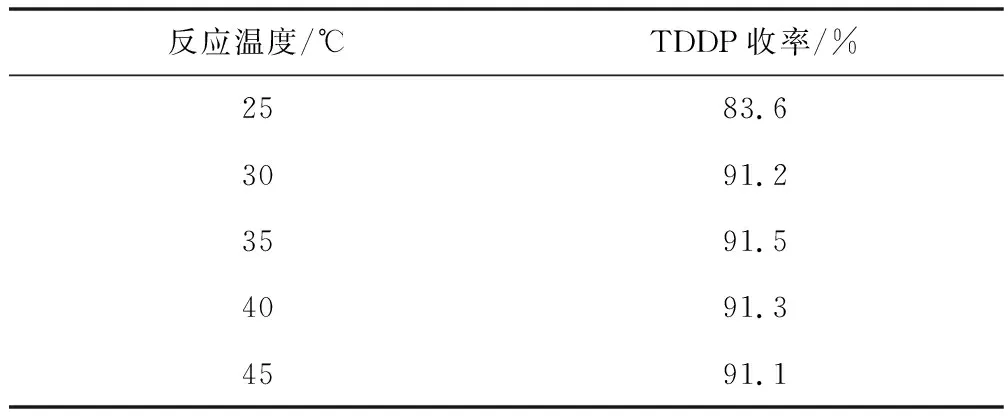

设定二并哌嗪与二硫化碳物质的量配比1∶4.10,二次反应时间30 min,改变二次反应温度,产品TDDP收率结果见表2。

表2 二次反应温度对TDDP产品收率的影响

由表2看出,随温度的升高,产品收率开始提高,在35 ℃时TDDP收率最高,继续升高温度,TDDP收率反而降低。前期实验发现在低温条件下(二硫化碳滴加温度控制10 ℃以下时),二并哌嗪与二硫化碳反应转化率一般为70%~80%,因而需提高温度进行二次反应,以提高二并哌嗪的转化率,同时提高TDDP产品收率。然而当二次反应温度过高时,二硫化碳损失将增大,且易分解成单质硫(S)和碳黑(C),从而影响固体产品质量,因此应控制二次反应温度为35 ℃。

2.3 二次反应时间对TDDP产品收率的影响

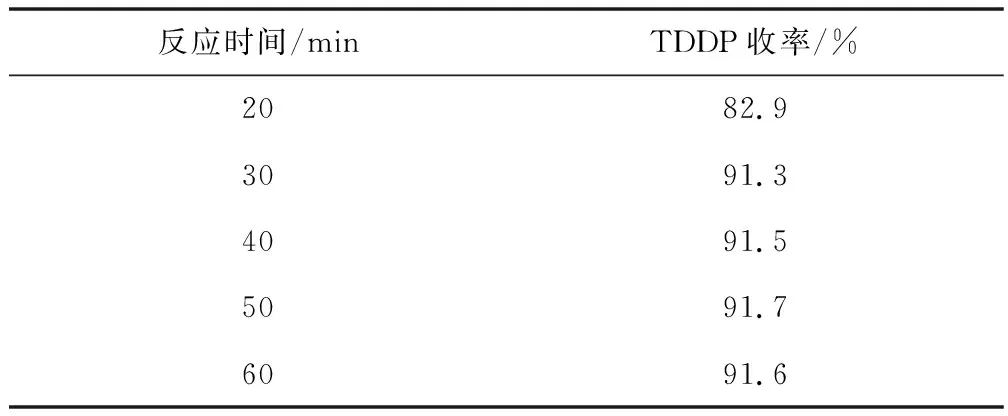

设定二并哌嗪与二硫化碳物质的量配比1∶4.10,反应温度为35 ℃,改变二次反应时间,TDDP产品收率实验结果见表3。

表3 二次反应时间对TDDP产品收率的影响

从表3可以看出,控制物质的量配比、反映温度不变,延长反应时间将会使产品TDDP收率增大,但考虑工业化生产中最大化设备生产能力,反应时间60 min时TDDP收率91.6%与反应时间30 min时TDDP收率91.3%差距不明显,因此,合理的反应时间确定为30 min。

2.4 小试产品质量

选定二并哌嗪与二硫化碳物质的量配比1∶4.10,反应温度为35 ℃,反应时间30 min,进行小试,制备的TDDP产品质量指标如表4所示。计算收率(以二并哌嗪计)为91.3%。

表4 小试产品质量指标

3 产品中试生产

3.1 中试生产工艺流程

在实验小试优化后工艺条件的基础上,为提高产品收率,设置一次反应、二次反应两个反应装置。在第一个反应釜底部设置一循环泵,实现物料的充分混合及反应,反应体系中逸出的二硫化碳用氢氧化钠溶液吸收后进入活性炭纤维吸附装置,二硫化碳回用,从而提高原料二硫化碳的利用率。反应阶段后期,主要反应物料相对浓度变低,在合成釜内参加反应的原料分子碰撞几率减少,需要提高搅拌速度以增加接触机会,强化合成釜内物料的传热传质,因而设置了第二反应器,并适当提高反应温度。两个反应装置的设置,使得反应原料的利用率和产品收率获得提升,同时提高了产品质量。设计中试生产工艺流程示意图如图1所示。

图1 中试生产工艺流程示意图

将去离子水、二并哌嗪、氢氧化钠、催化剂四甲双胍计量后加入第一合成反应釜,开启搅拌装置,搅拌冷却混合均匀后,在5 ℃以下,开始滴加二硫化碳,滴加时搅拌器转速调整为60 r/min,并控制温度在10 ℃以下。滴加完毕后继续搅拌30 min,将第一合成反应釜内物料转入第二反应釜,设定搅拌器转速调整为110 r/min,将反应温度升至35 ℃,继续反应30 min后结束。冷却结晶,出现黄色固体后离心,在双锥干燥器中不低于0.075 MPa真空、不高于42 ℃温度下干燥6 h,所得淡黄色固体粉末即为产品TDDP。

3.2 中试生产过程

(1)备料:用氮气将20.4 L二硫化碳从贮罐压到二硫化碳高位槽(内设置水封,水层高度不低于15 mm),准确计量。将60 L去离子水、6 kg二并哌嗪、0.24 kg四甲双胍、1.44 kg 氢氧化钠加入第一合成反应釜中,开启搅拌装置,搅拌器转速为60 r/min,搅拌10 min。

(2)滴加二硫化碳:向第一合成反应釜夹套通入冷冻盐水,待釜内温度达到5 ℃以下时,开始向第一反应釜内滴加二硫化碳,二硫化碳加料口必须浸没在反应釜液位以下20~30 mm处,并开启反应物料循环泵。调节二硫化碳滴加速度,使二硫化碳在40 min内滴加完成。二硫化碳滴加过程中控制温度在10 ℃以下,滴加完毕继续搅拌30 min。

(3)完成反应:将第一反应釜内物料用氮气压入第二反应釜,开始升温,将第二反应釜内温度升至35 ℃,搅拌速度调整为110 r/min,继续反应30 min结束。

(4)结晶过滤:反应结束后,打开第二反应釜放料阀,将反应釜内物料送入冷却结晶器进行冷却结晶,将冷却结晶器内物料放入离心机离心,得到的滤饼放入双锥干燥器中,控制真空度不低于0.08 MPa、温度不高于42 ℃干燥6 h,得到浅黄色固体粉末,即为产品TDDP。离心液体收集后可以继续冷却结晶得到TDDP固体,也可以分析TDDP含量后作为液体产品出售。

(5)产品分析、包装:取干燥后的浅黄色固体粉末分析检测,合格后待包装。

3.3 中试产品质量

将中试制得的产品取样分析,中试产品质量指标如表5。

表5 中试产品质量指标

4 生产工艺技术创新

(1)以四甲基胍为催化剂,将水、二并哌嗪、氢氧化钠加入到一次反应釜中,在低温下滴加二硫化碳,合成反应中使用循环泵。开始滴加二硫化碳后立即开启循环泵,与反应设备搅拌器协同作用,强化物料混合度,促进传热传质,使反应更完全,通过分段控制反应温度和反应时间,得到了较高收率的N,N,N,N-4 (二硫代羧基)二并哌嗪钠盐固体。

(2)采用两个温度阶段进行合成反应,分段选定搅拌速度,反应前期、后期应采用不同的搅拌转速,实现物料的充分混合、反应。反应前期加入的反应物料相对浓度较高,反应速度较快,较低的搅拌转速能保证反应以较快的速度进行;反应后期,主要反应物料相对浓度变低,参加反应的原料分子碰撞几率减少,提高搅拌速度以强化合成釜内物料的传热传质、增加接触机会,加快反应进程。

(3)采用低温、真空条件对TDDP进行干燥,TDDP不分解,固体纯度高;离心后的液体可以继续冷却结晶得到TDDP固体,也可以分析TDDP含量后作为液体产品出售。提高了产品的经济效益。