汽车动力耦合系统止推片润滑流场仿真研究

2023-11-09李健赵舟王小美王焱喜冠南

李健,赵舟,王小美,王焱,喜冠南

(1.南通理工学院汽车工程学院,江苏南通 226002;2.中国第一汽车股份有限公司无锡油泵油嘴研究所,江苏无锡 214063)

0 前言

随着汽车行业的发展,能源与环保问题日益凸显,混合动力汽车同时采用电机和内燃机作为动力源,因其可以有效解决空气污染和续航问题得到世界各大车企的重视[1-2]。动力耦合系统作为混合动力汽车的功率分流装置,可以实现汽车能量的有效分配,对汽车的稳定性与经济性具有重要意义[3]。动力耦合系统内部齿轮较多,润滑要求高,针对齿轮动态特性及止推片的油膜润滑特性,国内外学者在该领域进行了不断的研究与探索。孔龙[4]分析了动力耦合装置齿轮的动态接触特性,研究了不同转速和转矩造成的影响。GORLA等[5]应用流体仿真技术研究了不同工况下动力装置的功率损失情况。HOHN等[6]主要研究了无负载下的齿轮传动流场特性,分析了齿轮与润滑油作用的能量损耗问题。冀宏、赵光明[7]提供了一种基于FLUENT动网格流场分析的方法,研究齿轮径向力的变化规律,得出了齿侧间隙是影响困油压力的最敏感参数。杨军[8]针对重载工况的动力装置,提出了倾斜润滑的仿真分析方法和测试方法,验证强制润滑在系统中实施的可行性。林银辉等[9]运用FLUENT软件分析了变速箱内部油气两相流下的喷油及飞溅润滑情况,验证了油轨润滑的可行性。古莹奎等[10]针对发动机的曲轴、止推片结构,采用Monte Carlo方法仿真模拟了可靠度,研究行驶里程对止推片稳定性的影响。王士忠、赵斌[11]针对止推片的间隙要求、润滑条件及磨损原因做了初步的研究。张文涛等[12]针对轴和止推片,建立了相关流-固耦合模型,研究了止推片的温度场及润滑特性和不同油膜厚度的影响规律。

综上分析,目前的润滑流场分析主要集中在齿轮之间以及曲轴和止推片之间,差速式动力耦合系统中的齿轮与止推片之间的润滑流场研究并不多见。但是混合动力汽车行业遇到止推片经常性损坏这一问题,说明该项研究的重要性和紧迫性。基于此,本文作者研究接触面间的润滑流场特性,寻求油膜厚度与止推片磨损的内在关联,进而指导后续的结构优化设计。

1 差速式动力耦合系统

1.1 动力耦合系统的结构

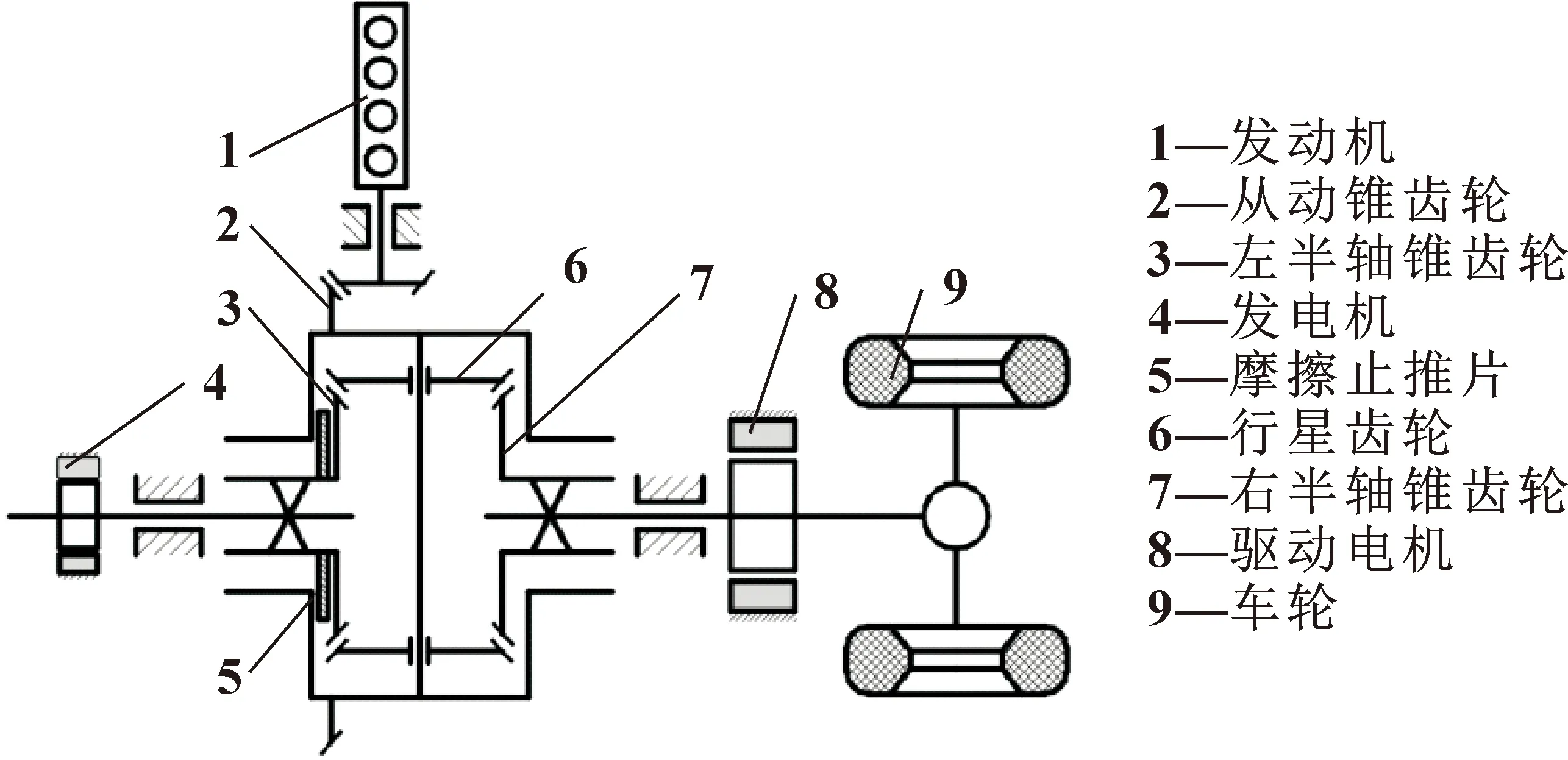

差速式动力耦合系统是混合动力汽车耦合系统的一种,动力耦合系统结构简图如图1所示,主要由外壳体、从动锥齿轮、左半轴齿轮、右半轴齿轮、行星齿轮以及传动轴等部件组成。

图1 差速式动力耦合系统的结构简图

在汽车运行时,发动机将动力通过主动锥齿轮传递给从动锥齿轮,右半轴锥齿轮和驱动电机相连,左半轴锥齿轮和发电机相连,经过耦合的动力最终传递至车轮,驱动车辆前进。根据不同工况,动力耦合装置可以高效匹配发动机和电动机的功率,并利用发电机回收能量,对蓄电池进行充电,为车辆平稳、经济运行提供保障。

摩擦止推片处于锥齿轮和外壳体之间,可以承受动力耦合装置的轴向载荷,锥齿轮和止推片的润滑主要是靠齿轮带动耦合装置内的润滑油进行飞溅润滑,可以有效降低摩擦因数,二者之间的轴向间隙将会直接影响润滑油膜的形成和系统的散热效果。选取止推片和锥齿轮为研究对象,对不同间隙下的润滑油膜流场特性展开研究。

1.2 摩擦止推片参数

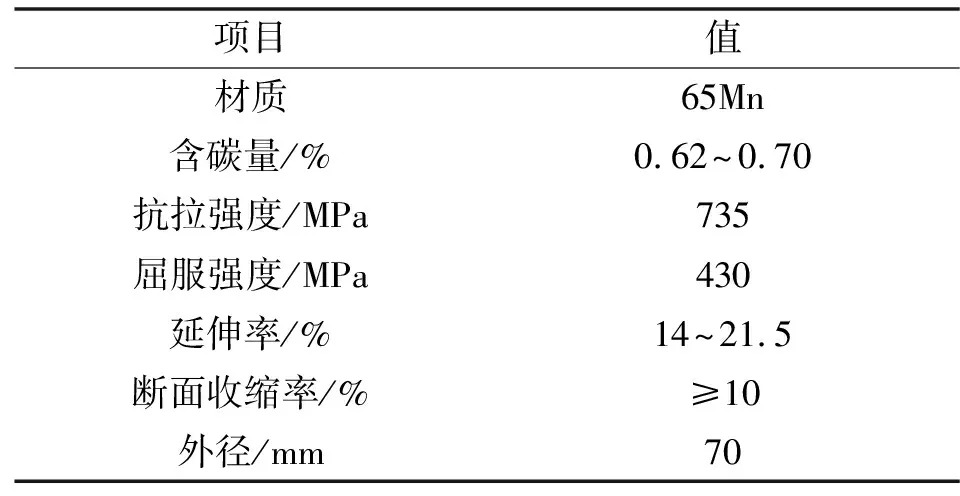

在齿轮与壳体、传动轴之间放置了摩擦止推片,建立合理的润滑油膜,可有效减小齿轮与壳体、传动轴之间的摩擦,从而增加锥齿轮的使用寿命。由表1可知摩擦止推片材质选用65Mn,经过热处理以及冷拔硬化等工艺后,抗拉强度和屈服强度较高,材料的柔韧和可塑性能得到加强。选取摩擦止推片和锥齿轮为研究对象进行建模,分析齿轮与摩擦止推片轴向间隙对润滑油膜流场变化的影响。

表1 摩擦止推片参数

2 差速式动力耦合系统理论描述

2.1 计算基本方程

由于差速式动力耦合系统中齿轮转速普遍较高,壳体内部油、气混合基本为高雷诺数湍流。在流体相关研究中,常采用κ-ε双方程对模型内部湍流流场进行模拟分析。κ-ε双方程模型主要涵盖了以下3种模型:Standardκ-ε湍流模型,当对流线曲率、旋转流等梯度大的流体进行运用,会产生精度较低的模拟结果;Realizableκ-ε湍流模型,耗散率的计算是通过增加方程来实现的;RNGκ-ε湍流模型,主要用于流道结构弯曲的旋转流体,但旋涡湍流强度仍会对所计算的内容产生限制[13]。差速式动力耦合装置内部流场主要为润滑油与气体的两相流问题。采用Realizableκ-ε湍流模型,通过修正湍流系数来分析流体湍流旋涡和回落过程。

Realizableκ-ε双方程模型如下式所示,可用于描述动力耦合装置内部的湍流流场[14]。

Gb-ρε-YM+Sκ

(1)

(2)

式中:ρ为流体密度;xi、xj为坐标分量;σκ、σε分别为湍动能κ和耗散率ε的湍流普朗特数;Gκ为由平均速度梯度所产生的湍动能;Gb为由浮力影响所产生的湍动能;YM为可压缩湍动脉动膨胀对总的耗散率的影响;μ为分子黏性系数;μt为湍流黏性系数;Sκ、Sε为该模型所自定义的源项。

2.2 流体湍流旋涡的湍流系数修正

动力耦合装置旋转后的流场会出现相互干扰的情况,瞬变流动会使升力面的有效攻角出现变化,流动状态呈现出不稳定性,并且会出现旋涡区域,对装置的工作性能有较大影响。对于湍流旋涡结构,主要是通过Omega准则来进行判定,即滤波函数fFBM小于设定阈值A时为非旋涡区域,大于设定阈值则为旋涡区域[15]。Omega准则如式(3)—(5)所示:

(3)

(4)

(5)

式中:u、v分别为笛卡尔坐标系中x、y方向上的流场速度;S为对称的形变速率张量;Ω为反对称的旋转角速率张量。动态修正系数fv如式(6)(7)所示:

(6)

(7)

(8)

式中:ρ为流体密度。

将旋涡区域的湍流黏性系数μt与动态修正系数fv相乘,进而将黏性系数再次代入湍流模型方程中进行求解,最终可计算流场的压力和速度分布信息,有利于提高流场边界扰流预测精度。

3 动力耦合系统齿轮止推片简化模型

混合动力汽车的动力由输入轴小齿轮依次传递给输出大齿轮,再传递到外壳体,然后经过行星轴分别传给两端的半轴。动力耦合系统壳内润滑油与止推片之间形成润滑摩擦,减小发热与能量损耗。

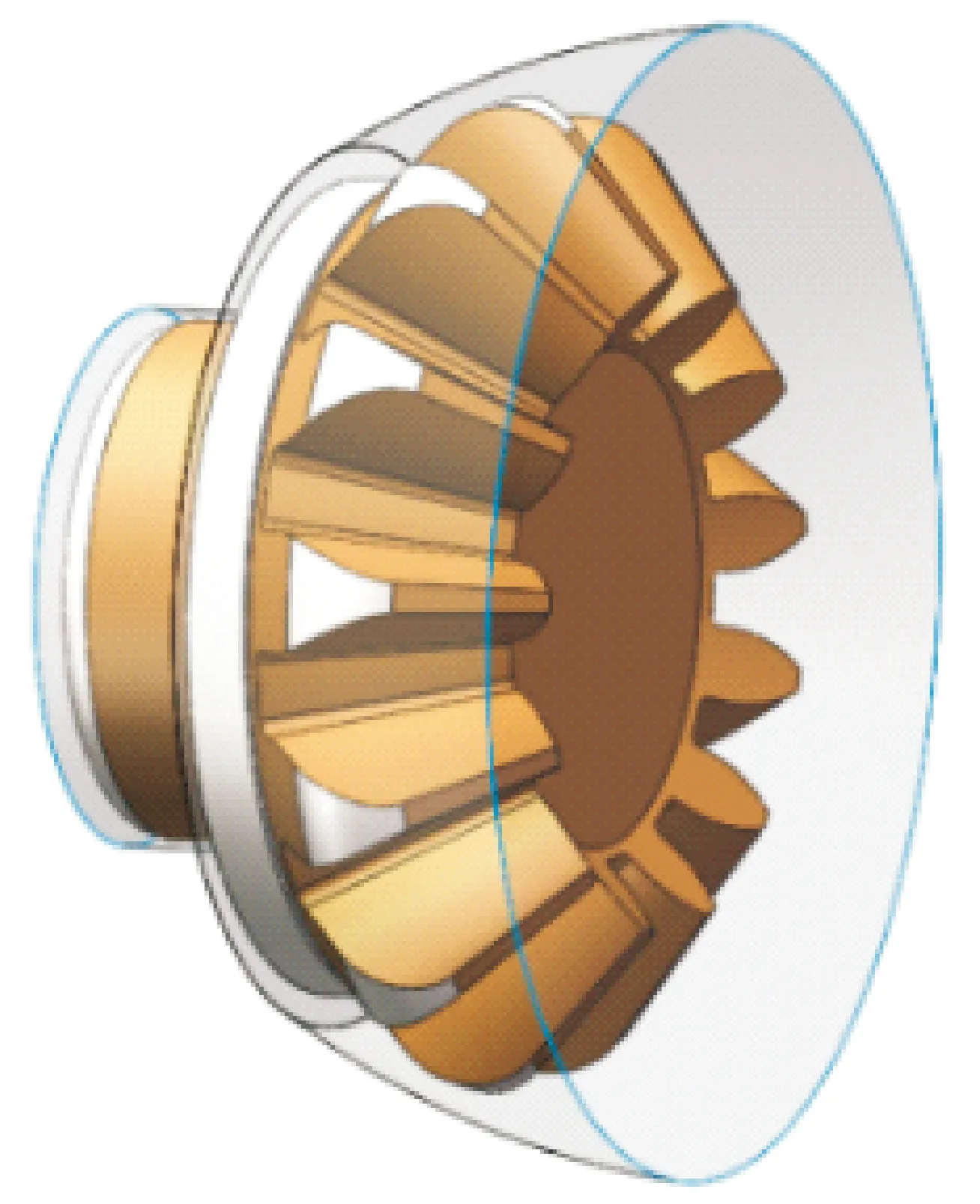

如图2所示,采用建立单个齿轮与止推片模型,方便数值模拟计算。通过对齿轮和止推片建模,针对性地研究润滑油膜的流场变化。为得出齿轮与止推片间的间隙大小对油膜的影响,依据实际工况,初步确立0.05~0.3 mm间隙[16],对润滑油膜流场变化进行研究。

图2 齿轮与止推片简化模型

4 数值模拟分析

4.1 网格划分

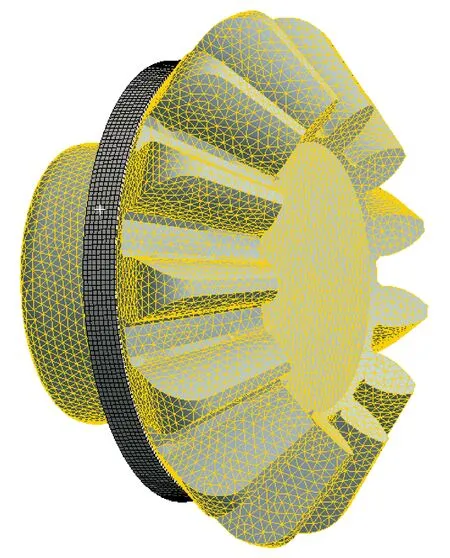

通过Fluent软件模拟润滑油油膜流场的变化,研究齿轮和止推片轴向间隙大小对润滑油油膜形成的影响。为了更加准确地捕捉润滑油油膜形成的变化,划分网格时对止推片和齿轮中间表面和油、气混合流体进行局部化网格加密。划分的网格如图3所示。

图3 齿轮、止推片模型网格划分

4.2 润滑油膜流场数值模拟

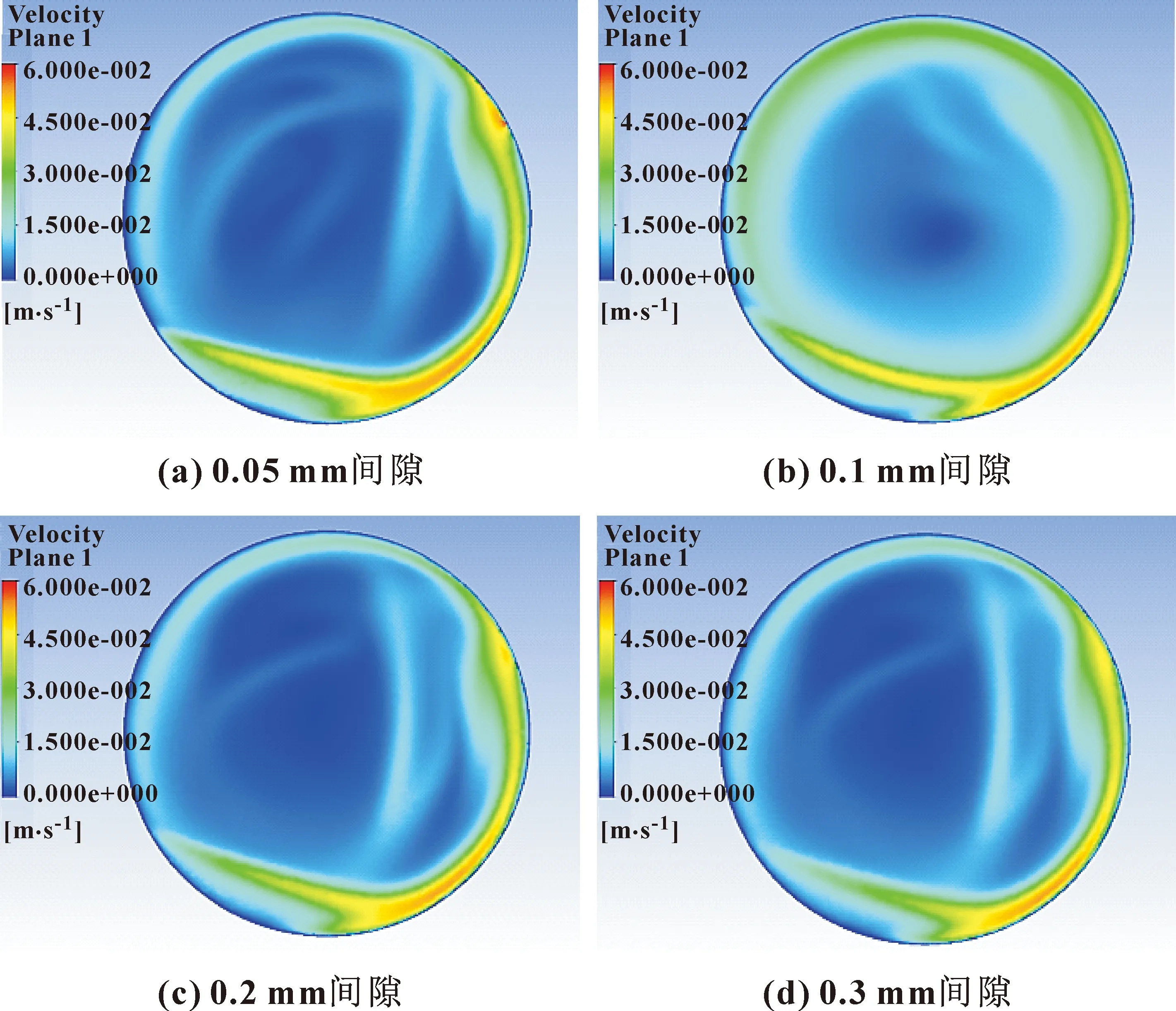

通过改变齿轮和止推片间隙的大小,来模拟动力耦合装置里的油膜厚度,当二者轴向间隙在0.05~0.3 mm之间变化时,研究所形成的润滑油膜流场变化的差异,从而找出适合润滑油膜形成的轴向间距。模拟过程中打开油、气混合方程,模拟实际工况,给定齿轮转速为2 000 r/min,对齿轮和止推片0.05~0.3 mm变间隙进行数值模拟。取齿轮和止推片之间油、气混合物截面作为参考,数值模拟结果的速度云图如图4所示。

图4 齿轮和止推片之间油、气混合物截面速度云图

从图4可以看出:动力耦合系统齿轮逆时针旋转,油、气混合物流场在壳体底端流速较高。这说明在耦合系统工作过程中,壳体内部油、气混合物主要集中在壳体底部,此时齿轮与止推片之间磨损较大。

由图4(a)可以看出:外圈的油、气混合物流场速度较高,越往中心位置流速越低,且速度变化较大。这说明油、气混合物流场在齿轮和止推片间分布较不均匀,没有起到较好的润滑作用。

由图4(b)可见:流场由外圈向内侧流速逐渐递减,且速度变化较为均匀。这说明当齿轮和止推片间隙为0.1 mm时,润滑油膜在齿轮和止推片之间形成较好,润滑效果较为良好。

由图4(c)和(d)可以看出:齿轮和止推片之间油、气混合物流场变化明显不如图4(b)均匀,流场速度变化较大。这说明较大的间隙对齿轮和止推片之间的润滑油膜的形成较为不利,润滑效果较差,实际使用时应该尽量避免这一情况。

综上所述,当齿轮和止推片之间的间隙为0.1 mm时,动力耦合系统在启动的短时间内,齿轮和止推片之间的润滑油膜形成较好,油、气混合物流场较为均匀。数值模拟结果可为耦合系统齿轮和止推片轴向间隙大小设定提供理论支撑。

4.3 模拟结果分析

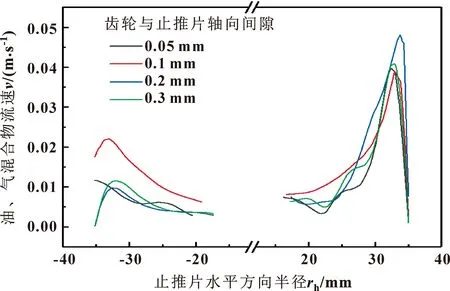

根据数值模拟结果,对止推片半径范围内的油、气混合物流场流速进行数据处理分析,主要针对止推片半径范围内水平和垂直方向的油、气混合物流场流速进行研究。通过研究齿轮和止推片之间间隙大小对水平和垂直方向流场速度的影响规律,可以找出间隙的理论较优值。止推片水平、垂直半径范围内油、气混合物流速分别如图5、6所示。

图5 止推片水平半径方向油、气混合物流速

图5为止推片水平半径方向的油、气混合物流场速度,半径方向由左向右。由于齿轮为逆时针旋转,从图中可以看出,不同间隙下的油、气混合物流速在止推片右侧均较高。

当齿轮和止推片之间的间隙为0.1 mm时,油、气混合物流速由外圆向内侧逐渐递减,且递减更加稳定平滑;在止推片左边的水平半径方向内,油、气混合物流速明显高于齿轮和止推片在0.05、0.2、0.3 mm间隙下的流场流速,且流场速度波动较小。这说明了0.1 mm轴向间隙有助于润滑油膜的形成,从而使齿轮和止推片之间得到更好的润滑作用,止推片使用寿命将会提升。

图6为止推片垂直半径方向的油、气混合物流场速度,半径方向由下至上。由于重力作用,油、气混合物主要集中在耦合装置壳体底部,由图可知底部油、气混合物流场速度均较高。

图6 止推片垂直半径范围内油、气混合物流速

当齿轮和止推片之间的间隙为0.1 mm时,在靠近轴心的位置,油、气混合物流场速度减小相较其他间隙下更加缓慢。这说明了润滑油膜在轴心位置润滑效果依然较好。在止推片上半部分半径方向内,当间隙为0.1 mm时,油、气混合物流场速度均高于其他间隙下的流场速度,且越往轴心位置,速度场下降较为平缓。润滑油膜在齿轮和止推片间隙为0.1 mm时形成较为良好,起到了较好的润滑作用。

5 结论

(1)通过Creo三维建模软件对差速式动力耦合系统的齿轮与止推片以及油、气混合物流场区域进行了建模。利用Fluent数值模拟软件分析了齿轮与止推片之间油、气混合物截面速度变化和止推片水平、垂直半径方向的油、气混合物流场速度,可以得到当齿轮和止推片之间的间隙0.1 mm时为最佳。

(2)在间隙为0.1 mm时,止推片半径区域内润滑油膜流场形成较好,油、气混合物速度场变化波动较小。该研究结果对混合动力汽车止推片磨损较快的问题提供了参考。