纵扭复合超声振动切割铝蜂窝芯表面质量研究

2023-11-09张杰徐英帅陈肖阳左扬远李想宁馨怡

张杰,徐英帅,陈肖阳,左扬远,李想,宁馨怡

(东华理工大学机械与电子工程学院,江西南昌330013)

0 前言

由于蜂窝夹层结构具有低密度、高比强度、高比模量、低膨胀系数以及变形吸收冲击和能量等优良特性,在许多工业领域得到了广泛应用,尤其在航空航天领域应用尤为突出[1]。如图1所示,铝蜂窝芯通常与铝板或复合材料面板结合形成夹层结构,但由于其胞状薄壁结构的特点,使得其在加工过程中往往伴随着变形、毛刺等缺陷[2]。为此,国内外学者展开了大量的研究。QIU等[3]提出预测切削力模型模拟蜂窝机加工切削力的时变过程,发现切削宽度对蜂窝壁的切削力和加工质量影响显著,且切削力随切削宽度的增大呈线性增加,切削毛刺和过切缺陷也随之增多。王路平等[4]利用冰固持铝蜂窝,发现随着冰固持高度的上升,蜂窝壁反而变得不易变形。SUN等[5]通过研究得出当刀具的切线与细胞壁近似平行的时候,切割力会突然增大,而使用超声加工,会使得蜂窝壁变形小,减少毛刺的产生。

图1 铝蜂窝复合材料

超声振动加工作为近年来一种发展较为迅速的先进加工方法,在很多工业领域都得到了很好的应用[6]。在铝蜂窝的加工中,超声切削加工相对于传统切削加工,有着切削力小、加工精度高、减少材料浪费等优点,同时在一定程度上可以改善铝蜂窝在加工过程中产生的变形、毛刺等缺陷问题。

本文作者针对铝蜂窝加工时产生的缺陷问题,设计一套纵扭复合超声振动切削系统,将其作用在钻铣机床上,并用材料型号为铝合金3003(Al3003)的铝蜂窝作为实验对象,探究铝蜂窝在不同主轴转速、不同超声振幅下的表面形貌和切削缺陷数目变化,同时对不同振幅下刀具的磨损程度进行了对比。

1 理论分析

1.1 纵扭复合超声振动原理

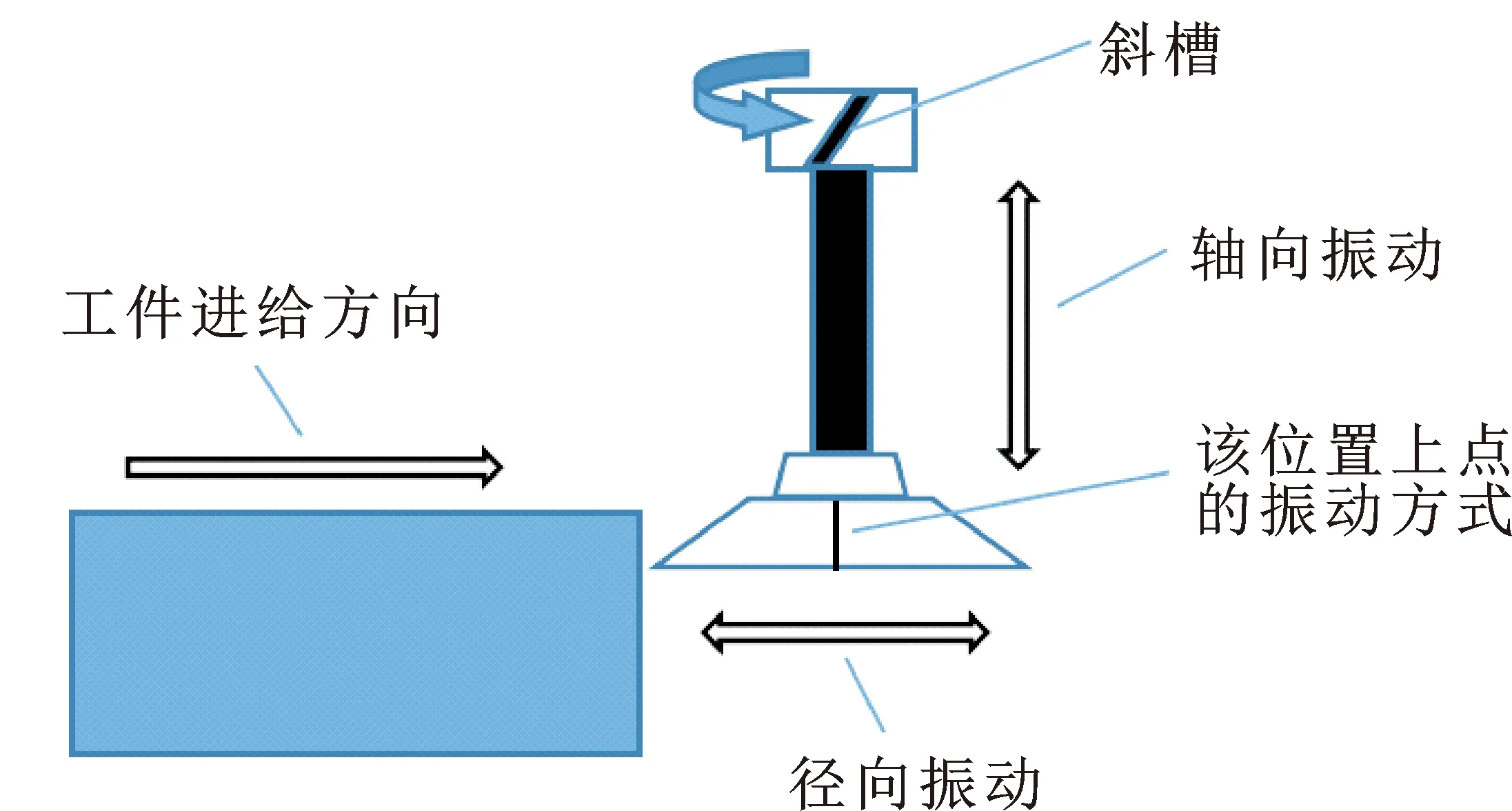

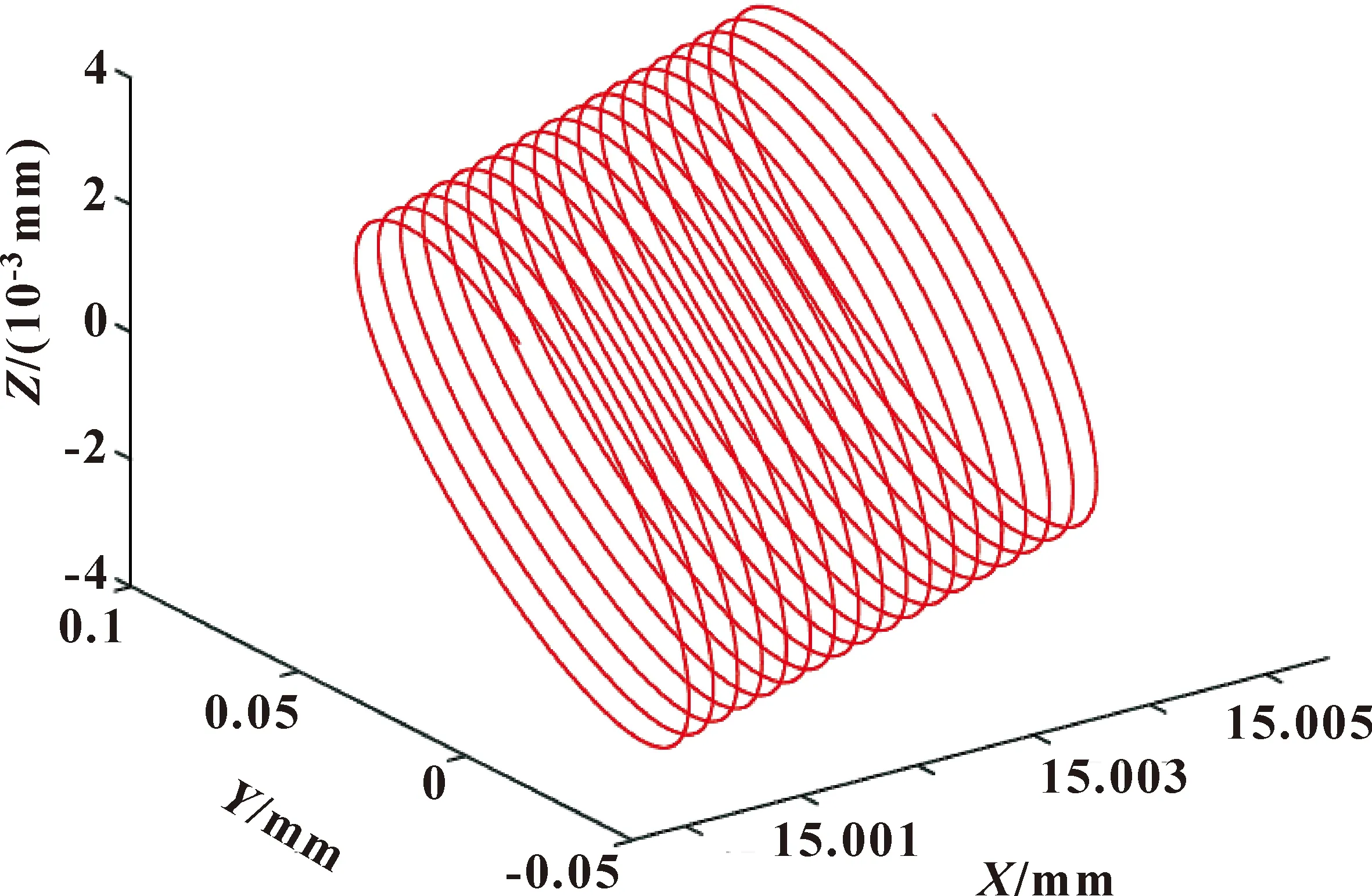

纵扭复合超声振动作为超声振动的一种振动方式,其工作原理是通过外加超声波发生器产生超声频的电振荡信号,通过振子转化成周期性的高频简谐振动作用于刀具上[7]。本文作者通过在超声变幅杆上加斜槽的方式实现纵扭复合超声振动。超声波换能器产生的纵向振动经过超声变幅杆上的斜槽时会产生一个切向的分量,并作用在刀具上,使得刀具在绕主轴旋转的同时存在着轴向振动和围绕刀具旋转方向的切向振动。刀具上与进给方向垂直线段上点的振动形式如图2所示,可以看出在此位置上的点同时存在沿着刀杆方向的轴向振动和沿着工件进给方向的径向振动。由于纵向振动和切向振动是由相同的激励产生的,因此它们具有相同的超声振动频率[8]。考虑到纵向与切向振动之间的相位差,刀具上任意一点的运动轨迹是空间上的椭圆曲线,如图3所示。

图2 纵扭复合超声振动示意

图3 刀具上任意一点运动轨迹

和刀具与工件不间断接触的传统加工方式相比,纵扭复合超声振动加工方式产生的高频振动使得刀具与工件不断进行周期性的分离-接触,这种加工方式能够有效抑制铝蜂窝芯加工中产生毛刺的进一步扩大,减轻工件与刀具间的摩擦,减少刀具磨损。同时,被加工材料经刀具不断冲击,其内部结构遭到破坏,强度得到降低,也有效降低了切削力。

1.2 有限元仿真分析

为了研究切削过程中的现象和因切削条件不同产生的影响,首先利用有限元模型进行验证。建立铝蜂窝芯的三维模型,并将其导入到有限元仿真软件中,把铝蜂窝芯看作由多个边长为3 mm、高度为40 mm、壁厚为0.04 mm的正六边形单元整合而成。同时考虑实际的铝蜂窝芯中存在着单壁和双壁,因此模型中单壁的厚度为0.04 mm,双壁的厚度为0.08 mm。文中铝蜂窝芯的材料是3003铝合金(Al3003)。3003铝合金是Al-Mn系合金,应用较为广泛,其化学成分如表1所示。刀具的材料是高速钢。刀具的刚度远大于铝蜂窝芯材料,因此可以简化为刚体。

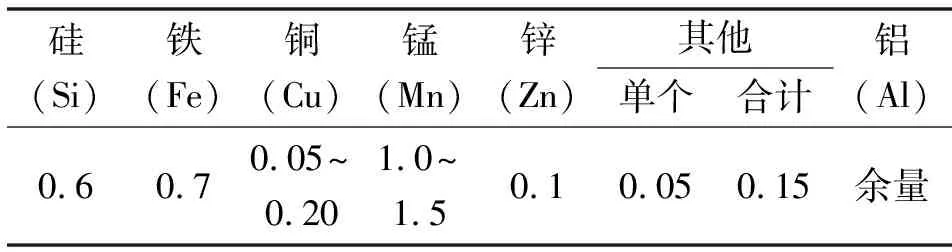

表1 Al3003化学成分(质量分数) 单位:%

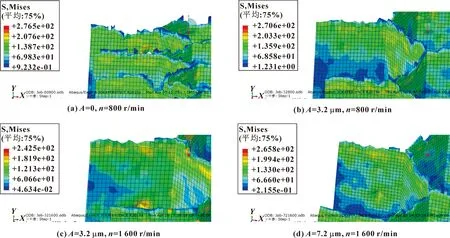

仿真后的表面形貌如图4所示。图4中A代表超声振幅,当A=0时代表不加超声振动的切削,当A≠0时代表加超声振动的切削。由图4中可知:

图4 仿真结果

(1)在切割后的表面形貌中,不加超声振动切削时表面形貌最差,平整度最低。加超声振动切削后,表面形貌得到了明显改善。

(2)相比于超声振动切削,不加超声振动切削时最大应力值达到最大;由图4(b)(c)可以看出,相同振幅时,主轴转速越高,最大应力值越小,即刀具对工件冲击作用越小;由图4(c)(d)可以看出,相同主轴转速,振幅越大,最大应力值越大,即刀具对工件冲击作用越大。

2 实验设计

2.1 实验装置

实验在钻铣机床上进行,超声振动切削系统包括超声波发生器、振子(包括超声波换能器、超声变幅杆)、圆盘刀杆、圆盘刀。超声波发生频率为18 kHz。因铝蜂窝芯的特殊结构,其采用石蜡固定。实验装置如图5所示。

2.2 实验条件

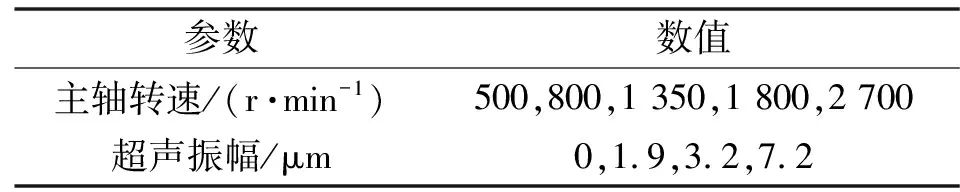

根据实验需求,选用材料型号为3003铝合金的铝蜂窝芯作为实验对象,其实验参数如表2所示。实验切削深度设为1.5 mm。实验完成后,在L100/100BD工业检测显微镜和XDS-10A高清视频显微镜下观察切割后的蜂窝芯表面形貌和刀具磨损状况。

表2 实验工艺参数

3 实验结果与分析

3.1 表面形貌分析

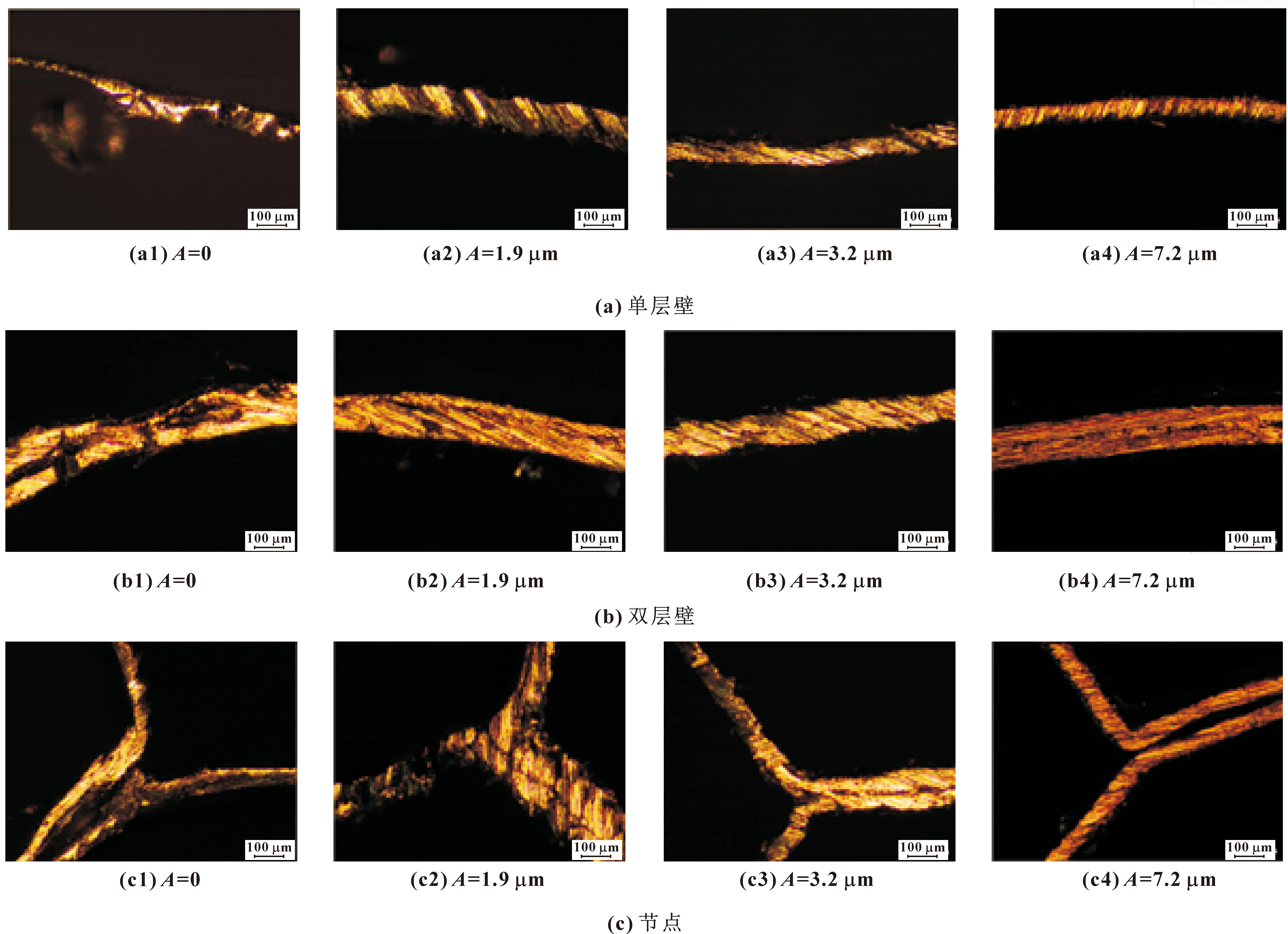

将切割后的铝蜂窝芯放到L100/100BD工业检测显微镜下观察其表面。以主轴转速n=2 700 r/min为例,在显微镜下拍摄不同振幅下的单层壁、双层壁以及节点处的表面形貌如图6所示。

图6 不同超声振幅下的表面形貌

从图6可以看出,经过超声振动切削后的表面形貌和普通切削后的表面形貌有明显的差异。不加超声振动切削时,加工后形成的纹路较为杂乱,加工表面容易产生表面剥落现象,且单层壁侧面出现了撕裂现象,双层壁表面产生了纵向裂纹,节点位置的胞壁发生了分离现象。而当施加了超声振动后,表面形成的加工纹路比较规则,加工表面剥落和裂纹现象也得到了明显改善,前后壁宽也比较均匀一致。当施加的超声振幅达到1.9 μm时,此时加工的单层壁表面呈现间距比较均匀且有一定深度的沟槽。随着超声振幅的增大,加工表面的沟槽深度明显降低。主要是因为超声振动加载在刀具上,对加工后的表面起到反复熨压的作用。同时沟槽之间的距离缩短,表面粗糙度明显降低,均匀一致性也变得更好。当不加超声振动切削节点位置时,加工表面易发生胞壁分离现象。其原因是:铝蜂窝芯中每个芯格之间是由胶黏剂粘连在一起的,粘连力的主要来源是黏接体系的分子作用力,即范德华力和氢键力。当切削力大于黏合剂分子之间的作用力时就会发生粘接破坏,致使双壁之间产生分离。而当施加了超声振动之后,胞壁分离现象得到明显改善。但当施加的振幅达到7.2 μm时,此时的节点位置又出现了胞壁分离现象,且多发生在与进给方向互相垂直的胞壁上。究其原因之一有:施加的超声振动会产生交变应力作用在工件上,当超声振幅增大时,与工件接触时的冲击作用增大,瞬时切应力增大。接头上的胶黏剂因交变应力而逐渐疲劳,在远低于静应力值的条件下破坏。这与前文仿真部分得出的振幅越大、最大应力值越大,即刀具对工件冲击作用越大的结论相吻合。

研究发现,超声振动切削可以明显改善加工表面的形貌。随着超声振幅的增大,加工表面的粗糙度明显降低,且均匀一致性也更好,但当振幅增大到一定程度时,由于振幅增大导致的瞬时冲击作用增大会破坏胶黏剂之间的分子作用力,致使胞壁产生分离现象,会破坏铝蜂窝芯的稳定性。综上所述,在实验的几种超声振幅中,当施加的超声振幅为3.2 μm时,不仅可以获得较好的加工表面,而且不影响铝蜂窝芯结构的稳定性。后续实验将优选超声振幅为3.2 μm进行实验。

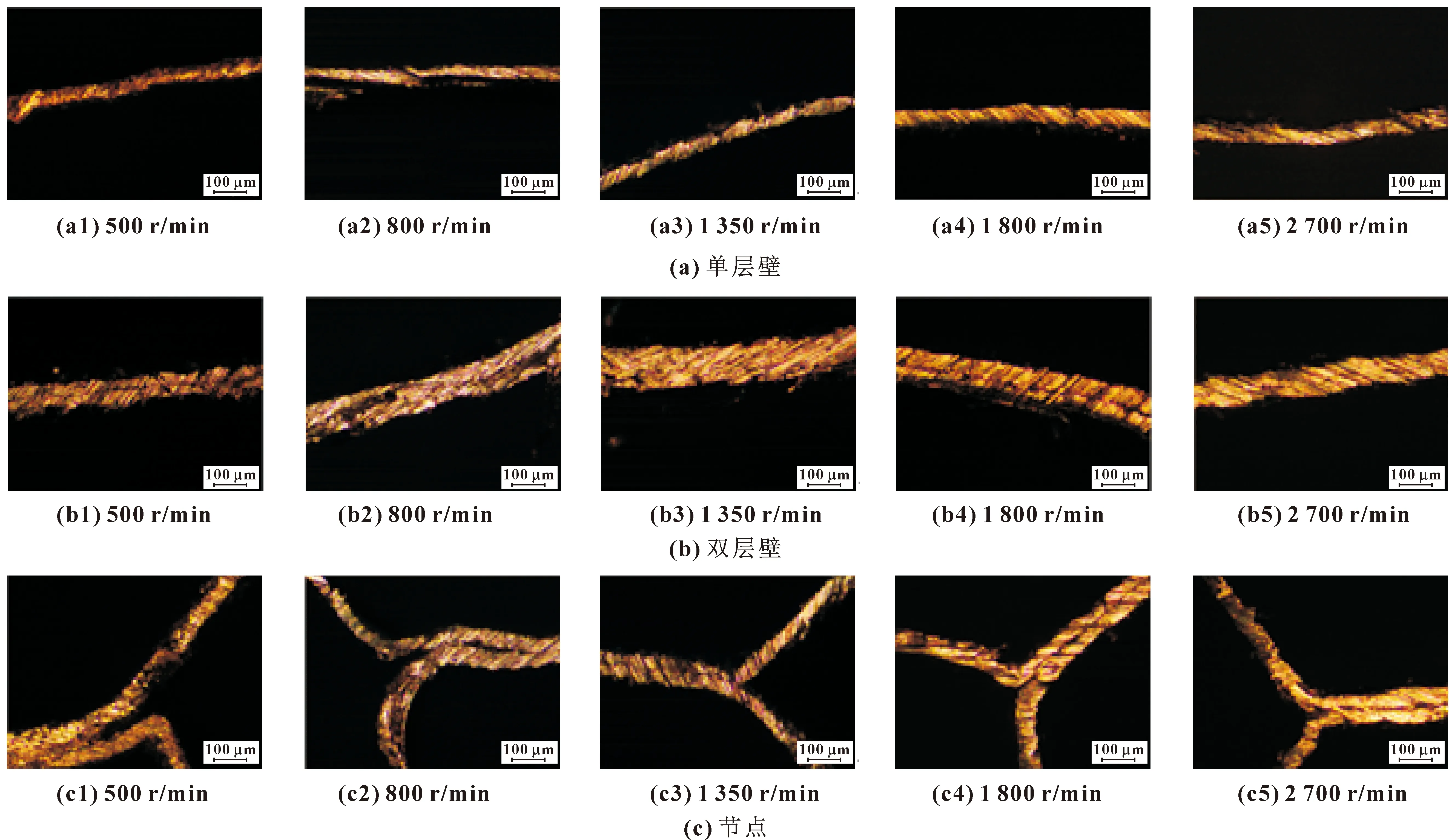

图7所示为超声振幅为3.2 μm时,铝蜂窝芯在不同主轴转速下切削后的表面形貌。可以看出,当施加的主轴转速较低时,切削后的单层壁和双层壁的表面均存在剥落现象,节点处的胞壁容易发生分离现象,且胞壁易产生变形。而随着主轴转速的增大,胞壁分离现象和胞壁撕裂现象得到明显的改善,胞壁也不易产生变形。这主要是因为主轴转速越大,刀具对胞壁的冲击作用越小,瞬时切应力也变得越小。这一解释也在前文仿真部分得到验证。

图7 不同主轴转速下的表面形貌

值得注意的是,经过切削后的蜂窝壁表面宽度与原宽度相比,明显增大。根据这一现象,作者对不同工艺参数下切割后的表面进行多次测量并取平均值,得到的数据如图8所示。

图8 胞壁宽度随超声振幅(a)和主轴转速(b)的变化规律

由图8(a)可以看出:随着超声振幅的增大,单层壁和双层壁胞壁的表面宽度上都是先上升,再轻微下降,最后再上升,整体来说呈上升趋势。而图8(b)中,随着主轴转速的变化,胞壁的表面宽度变化并不明显。这是因为纵扭复合超声振动对加工表面存在往复的熨压作用[9],振幅越大切削面受到的挤压程度越大,而与主轴转速关系影响不大。SUN等[10]也指出胞壁加宽现象有利于提高夹层结构的强度。所以,在合理的范围内,适当增大超声振幅有利于提升蜂窝结构强度。

3.2 切削缺陷分析

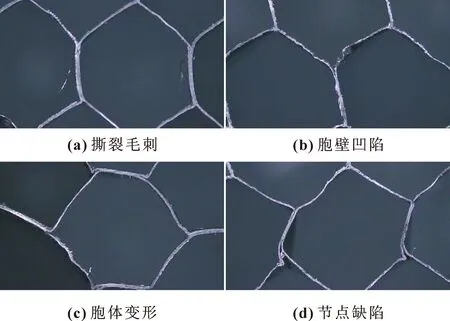

在铝蜂窝芯的传统切削中,常见的切削缺陷有撕裂毛刺、胞体变形、节点缺陷、胞壁凹陷、胞壁分离和胞壁裂纹等。撕裂毛刺是最常见的缺陷形式,一般多发生在蜂窝壁的单层上,值得注意的是,在加工后的蜂窝材料中也可以发现类似未切割材料部分沿加工表面的加工缺陷和壁的撕裂。未切削材料部分的外观也是一种加工缺陷[11]。胞体变形程度一般与切削力大小有关,是由于切削过程中一个方向的力超过了附近节点处塑性铰的临界力,导致节点的变形。胞壁裂纹缺陷多产生于立体铣刀的切削中,由刀头在切削过程中产生,是比较常见的加工缺陷,而文中采用的是圆盘刀切削,胞壁裂纹产生次数较少,不是常见缺陷。胞壁凹陷是由于刀尖引起蜂窝芯胞壁塑性变形后,由于大部分切削能量被吸收,因此没有产生毛刺或裂纹,而是导致细胞壁的凹陷。胞壁分离一般与切削力大小和振幅大小有关。图9中列举了此次试验中常见的4种缺陷,主要包括撕裂毛刺、胞壁凹陷、胞体变形和节点缺陷。另外,统计了不同工艺参数下相同面积、不同缺陷的数量如图10所示。

图9 常见切削缺陷

图10(a)所示的是在相同主轴转速、不同超声振幅下的几种切削缺陷数量,可以看出:与普通切削相比,超声振动切削能够明显减少撕裂毛刺、胞体变形、胞壁凹陷和节点缺陷的数目,其中撕裂毛刺受超声振动加工影响改变最为明显。随着超声振幅的增大,撕裂毛刺、胞体变形、胞壁凹陷缺陷数也逐渐减少。而节点缺陷数目随着超声振幅的增大表现为先减少后增加的趋势,在超声振幅为3.1 μm时数量最少。总体来说,超声振幅越大,越有利于切削缺陷数量的减少。图10(b)所示的是在相同超声振幅、不同主轴转速下的几种切削缺陷数量。可以看出:胞体变形缺陷数量随主轴转速的增大呈降低的趋势;撕裂毛刺缺陷的数量随主轴转速的增大,先逐渐减少,在主轴转速为1 800 r/min时达到最少,然后又有增大的趋势;而节点缺陷和胞壁凹陷数量随主轴转速的增大,缺陷数量起伏不定,说明节点缺陷和胞壁凹陷受主轴转速影响不大。但值得注意的是,在主轴转速为1 800 r/min时,缺陷总数目达到了最低。说明存在一个最佳主轴转速在1 350~2 700 r/min之间,可以使缺陷的总数目达到最少。

3.3 刀具磨损

为了探究纵扭复合超声振动对刀具磨损产生的影响,将不同超声振幅加工切削条件下采用的不同圆盘刀片放到L100/100BD工业检测显微镜下并观察其磨损状况,如图11所示。

可以看出,刀具在不加超声振动切削时,其表面磨损情况最为严重,表面坑洼现象也比较严重,而且在刀尖部位出现了剥落现象,这对于工件表面加工是不利的,容易产生各种加工缺陷,导致加工表面质量的恶化。而施加了超声振动之后,刀具的表面形貌得到了明显改善。随着超声振幅的增加,表面坑洼现象明显减少,表面也更加光滑,平整度更高。这主要是由于在超声振动切削过程中,刀具与工件接触-分离更加频繁,减轻了刀具与工件之间的摩擦,也有利于刀具的散热,进一步影响了产生刀具磨损的因素[12],降低了刀具磨损程度。

4 结论

通过对铝蜂窝芯分别进行普通切削和纵扭复合超声振动切削实验,探究了材料切割后的表面形貌,分析了切削缺陷以及刀具磨损状况,得出结论如下:

(1)相比于普通切削,纵扭复合超声振动切削能获得更好的表面形貌,且在相同主轴转速下,超声振幅增大,表面的粗糙度明显降低,均匀一致性也变得更好。但过高的超声振幅会出现胞壁分离现象;在相同超声振幅下,当主轴转速增大时,胞壁分离现象和胞壁撕裂现象得到了明显的改善,胞壁也不易发生变形。

(2)纵扭复合超声振动能够有效抑制切削缺陷的形成。研究发现,在相同主轴转速下,随着超声振幅的增加,撕裂毛刺、胞体变形、胞壁凹陷缺陷数也逐渐减少,而节点缺陷受超声振幅影响不明显。总体来说,超声振幅越大,越有利于毛刺数量的减少;在相同超声振幅下,随着主轴转速的增加,胞体变形缺陷数随之减少,而撕裂毛刺、节点缺陷、胞壁凹陷数受主轴转速影响不明显,但存在最佳主轴转速在1 350~2 700 r/min之间,使得缺陷总数目达到最少。

(3)对比普通切削和不同超声振幅振动切削下的刀具表面形貌,发现普通切削的刀具磨损更为严重。在超声振动切削中,随着超声振幅增大,刀具表面磨损状况减少,平整度更好,有利于增加刀具的工作寿命,减少成本。