金刚石刀具微纳米切削单晶镍亚表面损伤

2023-11-08孙思光李翔

金刚石与磨料磨具工程 2023年3期

孙思光 李翔

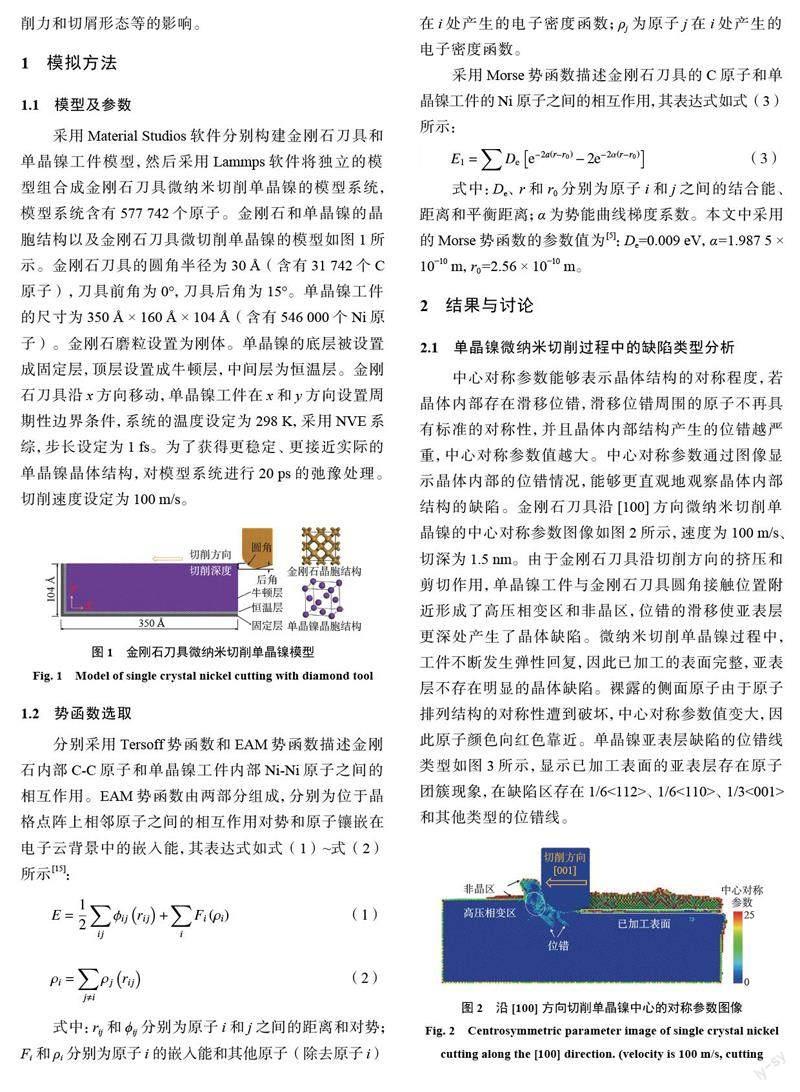

摘要 采用分子動力学软件Lammps 研究金刚石刀具微纳米切削单晶镍的微观动态过程,分析不同切削方向和不同切削深度下单晶镍微纳米切削过程中缺陷的类型、切削力和损伤的关系以及位错线的演化规律。结果表明:刀具的挤压和剪切作用使单晶镍工件产生高压相变区和非晶区,其亚表层存在原子团簇和位错滑移。沿[100] 晶向切削,切削力最小,且位错损伤层厚度最小为2.15 nm;沿[111] 晶向切削,表面层的质量最好,但损伤层厚度最大为3.75 nm。切削过程中,位错线的总长度整体呈上升趋势,[110] 方向去除的原子区域最大,位错线长度最大。切削深度越大,晶体内部的位错滑移和非晶化越严重。

关键词 分子动力学;单晶镍;微纳米切削;损伤;切削力;位错线

中图分类号 TQ164;TG58;TG71;TH161 文献标志码 A文章编号 1006-852X(2023)03-0313-09

DOI 码 10.13394/j.cnki.jgszz.2022.0149收稿日期 2022-09-10 修回日期 2022-10-15