基于自行式液压模块化运输车的称重技术研究

2023-11-08杨风艳徐学军宁一凡

杨风艳,徐学军,王 蒙,宁一凡

(海洋石油工程(青岛)有限公司,山东青岛 266520)

自行式液压模块化运输车(SPMT)有多个轴线,每个轴线可以独立转向和升降,通过电子控制系统实现同步操作。作为特种运输设备,SPMT具有载重量大、运动灵活的优势,主要应用于重型和超大型结构物的运输,在港口码头大件滚装、装备制造业、海洋石油、化工、桥梁建造等工程领域应用广泛[1-2]。

为进一步发掘SPMT 的应用范围,根据SPMT的自身特点,本文对SPMT 高精度称重技术进行研究,利用SPMT 自身升降功能,通过在SPMT 车板上布置重量传感器,实现大型结构物称重及运输装船过程的整合。SPMT 称重系统支持2 种称重模式:①重量传感器称重模式;②液压传感器称重模式。本文主要对重量传感器称重模式进行论述。通过对该系统的研究,最终掌握了SPMT 称重方案设计及现场自主实施的相关技术,有效缩减了称重工期,节省施工成本。

1 SPMT称重系统基本原理

1.1 称重模式

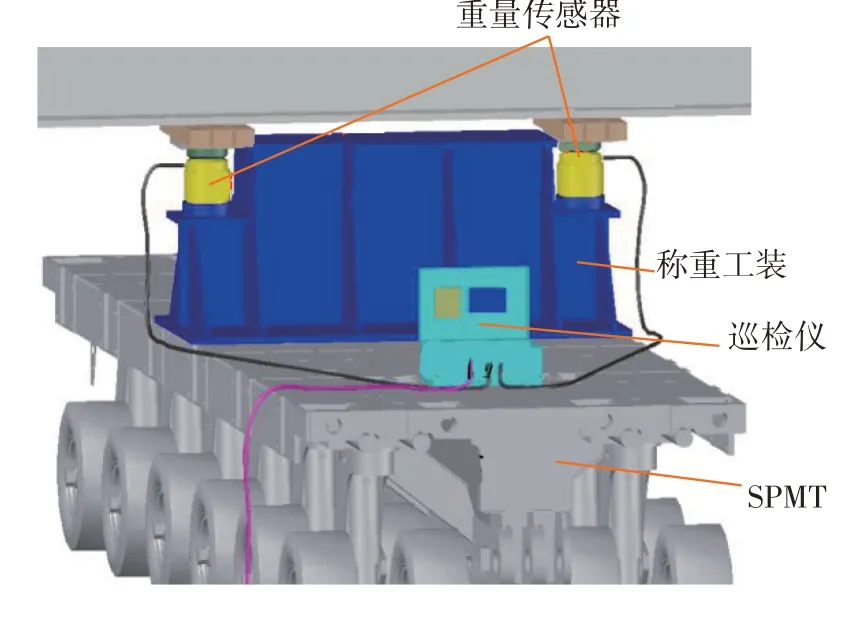

重量传感器称重模式工作原理示意图见图1,称重过程说明如下。

图1 重量传感器称重模式工作原理示意图

1)在SPMT 车板上布置支撑垫墩,并在垫墩上安装重量传感器。被称重物放置在重量传感器之上,其重量通过传感器传递至支撑垫墩和SPMT车板。

2)各重量传感器连接至巡检仪,由巡检仪采集并传输重量数据至上位机。

3)上位机软件根据所有重量传感器的数值,计算得到被称重结构物的整体重量和重心位置。

1.2 数据采集和传输系统

SPMT 称重系统需要采集的数据包括重量传感器数据和位移传感器数据。2 类传感器数据均采用4~20 mA 模拟量信号,通过模拟量采集器实时采集,并通过可编程逻辑控制器(PLC)单元进行数据处理。然后通过以太网上传至上位机系统的数据库。

以太网相比RS-485总线具有更高的通讯速率,尤其是远距离传输时,不会因为距离增加而导致传输速度明显衰减。对于存在干扰的使用环境,采用带有屏蔽层的超五类网线,可以实现双向稳定连续通讯,延迟时间短。以太网数据传输支持总线模式和串联2种连接形式。同时,以太网满足即插即用的要求,可以热插拔,在开机状态下可以增加或删除节点,使用方便。

1.3 系统误差分析与误差控制方法

1)传感器引起的误差。传感器精度误差是产品标定时固有的误差,在使用中无法控制。选型时要求重量传感器精度误差小于全量程的0.5%。长期使用后可能发生零点漂移现象,造成校准误差。校准误差可以通过2种方法解决:①定期对传感器进行校准;②利用软件校准功能,在测量前先将所有传感器空载读取零点数值,并基于该零点完成后续称重工作。

2)SPMT 车体变形引起的误差。SPMT 车体在受到不均匀压力时会产生弹性变形,导致搁置在SPMT 上的垫墩位置和角度发生变化。对于重量传感器称重模式来说,如果垫墩与水平面夹角不等于90°,则传感器对应的压力不等于其承担的重量,将会影响计算精度。根据弹性变形确定SPMT 的整体变形曲线,确定各支撑垫墩与水平面夹角的变化量,通过夹角变化量计算重量传感器压力的垂向分量,将该垂向分量作为其承担的重力分量,可减小车体变形对重量计算精度的影响。

3)测量环境的因素引起的误差。测量环境因素主要包括风、温度、雨雪等对测量精度的影响。

当被称重物受风面积较大时,风力会对其产生不可忽略的作用力,从而影响测量精度。消除风力误差有2种方法:①尽量在风速较低的天气条件下进行称重,保证称重作业的风速不超过系统说明书规定的范围;②在风速较大的环境中,现场安装风速测量仪器,根据实时风速数据选择风速相对稳定和较低的时刻进行称重,并且多次读数取平均值,以减小阵风带来的误差。

温度变化会导致传感器特性发生变化,从而影响输出信号。为了减小温度误差,应该选择具有良好温度补偿功能的传感器,并且尽量避免在温差较大或者日照直射等极端情况下进行称重。

雨雪天气会增加被称重物和传感器表面的湿度,从而影响电气特性和机械特性。为了减小湿度误差,应该选择具有防水防潮功能的传感器,并且在可能出现降水情况下及时覆盖设备。

由于影响因素众多且难以量化,上述分析只能作为定性参考。系统最终的测量误差需要通过实际测试确定,并根据测试结果对系统进行相应调整。

2 硬件设计方案

硬件设计主要包括现场巡检仪、琴式控制柜和集装箱控制室3部分。

2.1 现场巡检仪设计方案

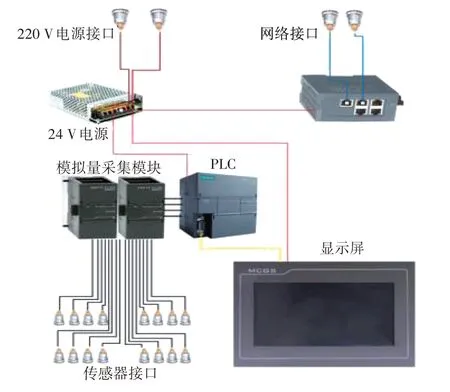

现场巡检仪采用金属箱体结构,便于携带和安装。箱体内部安装有PLC、模拟量采集模块、交换机、直流电源、断路器等设备。箱体正面设有液晶显示屏,用于显示各路传感器数据。箱体外侧设有16 个模拟量数据采集接口、2 个5 芯以太网线接口和2 个220 V 电源接口。巡检仪内部接线原理示意图如图2所示。

图2 巡检仪内部接线原理示意图

2.2 琴式控制柜设计方案

琴式控制柜内部安装有工业电脑、打印机、变压器、以太网交换机等设备,以及2 台24 寸液晶显示屏。此外,琴式控制柜内还分别设置了强电控制箱和弱电控制箱,用于放置强电和弱电相关设施。琴式控制柜面板上设置了总电源开关、24 V 电源开关、工业电脑开关和状态指示灯等元件。

2.3 控制室设计方案

集装箱控制室采用长度为5.898 m 的标准集装箱,中间隔断分为前后2个房间。前面房间为控制室,内部安装琴式控制柜、空调等设备,用于完成SPMT 称重操作。后面房间为储存间,内部存放巡检仪、数据线、各类传感器等称重系统所需设施。

3 软件设计方案

3.1 软件开发的基本原则

1)采用参数化模板和人机图形交互相结合的方式建立工程管理模型。利用称重管理模板,将常见的称重问题定义为参数化模型。建模时,选择模板,设置通用类型的模型参数,然后通过交互式建模系统,在图形界面或电子表格中完成具体方案设计。

2)建模与称重管理功能分离。方案设计人员在办公室台式机上制定方案,包括坐标系、工程信息、称重物几何尺寸和属性、SPMT轴线、SPMT布置、SPMT 悬挂、各类传感器设置和连接等。称重过程监控利用琴式控制柜内的主机完成。主机通过网络或移动存储设备将工程模型复制到工业电脑(上位机),打开上位机软件并加载模型即可开始称重工作,无需建模操作。

3)称重监控时,传感器数据由巡检仪内的PLC 采集,并通过以太网发送至上位机数据采集模块。上位机数据采集模块将数据存储到数据库中。监控管理模块读取数据库中的数据,计算当前状态参数,并绘制重量曲线图、传感器历史数据曲线图、传感器图形显示等,辅助完成称重监控。数据采集模块与过程监控模块只通过数据库交换数据。

4)软件具有良好的容错性。当用户输入非法数据时,系统提示错误输入,并避免系统异常。软件具有自动保存功能,在系统意外关闭时保存当前状态,并在系统重启后自动恢复。

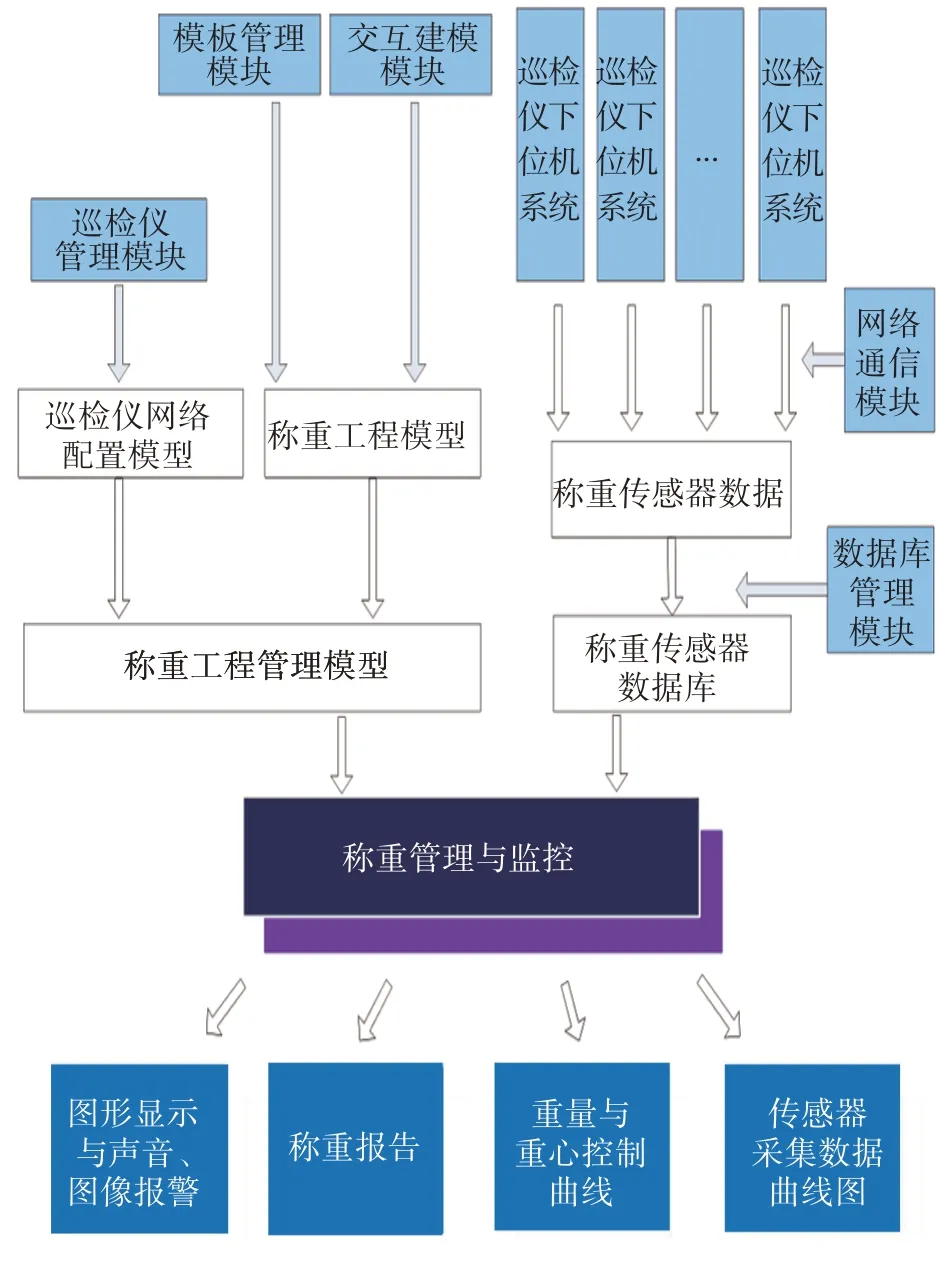

系统基本模块原理见图3。

图3 系统基本模块原理图

3.2 上位机软件的功能模块

1)建模模块。建模模块包括模板管理和交互建模2个子模块。通过参数化模板,将常见的称重配置定义为与软件无关的资源,包括称重类型、模式、坐标系、平板车、传感器、巡检仪连接和输出文档等。在模板中,部分参数设置为可调整的变量,通过改变变量值,可以得到不同的方案。实际应用时,根据工程特点,从模板库中选取合适的模板,然后通过调整变量和微调细节,快速建立称重工程模型。

2)数据库管理模块。数据库管理模块负责数据库的建立和管理,实时存储网络通信模块采集的传感器数据,并根据称重管理模块的查询指令,查询历史数据,并绘制曲线图、生成表格或自动生成称重报告。数据库管理模块还实现对数据的有效性检验、异常数据处理和数据备份。

3)网络通信模块。网络通信模块包括网络传输和巡检仪配置2 个子模块。网络传输子模块用于实现上位机与巡检仪之间的数据通信,包括接收传感器数据和发送控制指令。控制指令包括巡检仪地址设置、采集频率设置等。巡检仪配置子模块用于配置巡检仪的网络信息,包括传感器连接关系、参数范围、名称和IP地址等。

4)称重管理与监控模块。称重管理与监控模块包括称重过程的图形显示、声音图像报警、重量重心控制曲线和传感器数据曲线的计算与绘制,以及称重报告的生成等。

传感器数据通过俯视图、表格和曲线图3 种形式显示。俯视图显示被称重结构轴线、传感器图标、编号和数值。表格显示各轴的传感器数据。曲线图显示各路传感器数据随时间变化的趋势。

5)文档自动化模块。文档自动化模块可自动生成PDF格式的称重报告。报告由封面、目录和正文组成。正文中包括称重原理、传感器参数与配置、称重参数设置、承载物概述、传感器数值列表和图形显示、重量重心计算数据和分析结果等。

4 系统测试

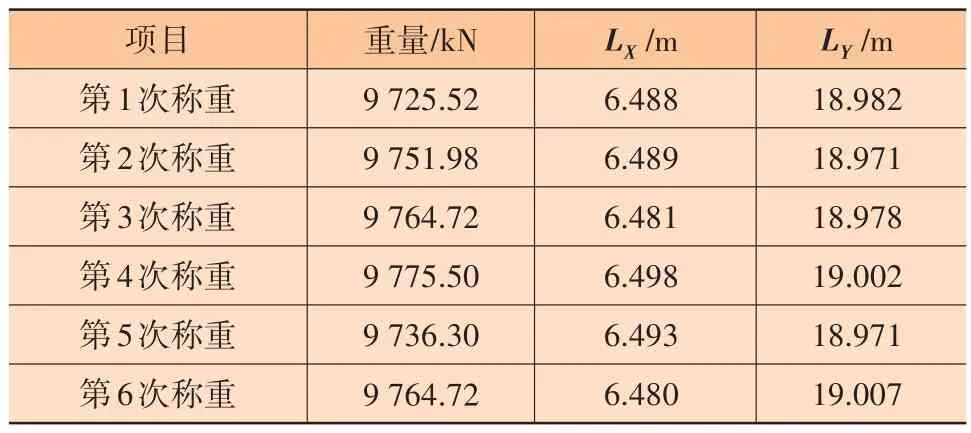

该系统在某LNG 项目模块上进行了测试。在重复性条件及复现性条件下,对模块的重量及重心坐标进行了6 次独立重复观测,SPMT 称重系统现场称重数据见表1,其中LX为重心X坐标,LY为重心Y坐标。正态分布情况下,采用极差法评定获得重量及重心坐标测得值的试验标准偏差s(xk)为:

表1 SPMT称重系统现场称重数据

式中,xk为多次测量中重量及重心坐标测得值;R为极差,等于模块重量及重心坐标测得值的最大值与最小值之差;C为极差系数,当测量次数为6时,C为2.53。

模块重量及重心坐标的标准不确定度uA()为:

得到系统扩展不确定度UA为:

得到系统相对扩展不确定度Urel为:

式中,n为测量次数;xˉ为n次测量所得重量及重心坐标测得值的算术平均值;k为置信因子,k=2。

采用上述公式分别对重量及重心坐标的不确定度进行了计算,SPMT 称重系统不确定度计算结果见表2。

表2 SPMT称重系统不确定度计算结果

根据测试结果得出,称重重量相对扩展不确定度 为0.17%。 满 足ISO19901-5 《Petroleum and natural gas industries - Specific requirements for offshore structures - Part 5: Weight control during engineering and construction》要求的1%精度级别。