船舶柴油机高压油泵检修工艺研究与应用

2023-11-08李吉端

郭 勇,李吉端

(91184部队,山东 青岛 266000)

目前,各维修工厂对于船舶柴油机高压油泵的修理以零件换新为主,缺乏维修与调试能力,在实际使用过程中,高压油泵频繁出现故障,已影响航行任务的完成。

近期,某大型船修后不久执行高速机动任务过程中,先是主机第4 缸高压油泵柱塞发生卡滞,停车更换第4 缸高压油泵柱塞后重启设备,运行一段时间后第5 缸高压油泵柱塞出现了卡阻情况,经敲击柱塞弹簧后柱塞掉至正常位置,机器继续工作,但随着主机加速,第8 缸新换的高压油泵柱塞又发生卡滞,只得停车更换,续航之后主机其他几个缸的高压油泵又相继发生卡滞或卡阻现象。高压油泵柱塞卡滞典型故障点如图1 所示。为解决上述问题,对船舶柴油机高压油泵检修工艺进行了研究与改进。

图1 高压油泵柱塞卡滞典型故障点

1 高压油泵的组成

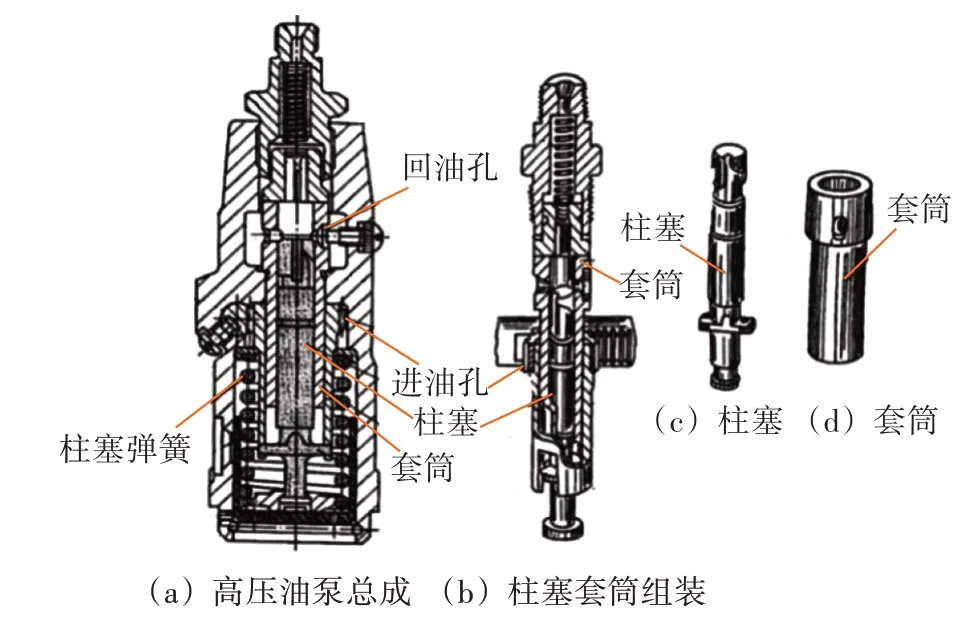

高压油泵由柱塞、套筒和出油阀阀座的精密偶件组成,各种功用都是由柱塞偶件直接完成的。柱塞偶件由套筒和柱塞组成,高压油泵柱塞套筒示意图如图2所示。

图2 高压油泵柱塞套筒示意图

柱塞套筒上有2 个油孔,一个是进油孔,另一个是回油孔,都与泵体上的低压贮油室相通。柱塞头部的圆柱形表面上铣有相通的直槽、环槽和斜槽,斜槽部分位于套筒的回油孔侧。柱塞可在喷油凸轮与柱塞弹簧相互作用的套筒内上下往返运动,其连续上下运动,吸、压油过程也就不断进行。高压油泵作用就是产生较高的喷油压力(20 MPa 以上),压力越高,雾化效果越好。现代柴油机喷射系统正向高压化发展,对高压油泵的设计、制造及维修提出了更高的要求[1]。

2 高压油泵常见故障及原因

柱塞与套筒是一对精密偶件。在高压且密封良好的条件下,柱塞在套筒中做自由往复运动,仅允许有微量渗油,使配合面保持润滑。

磨损过度、拉毛、卡阻、卡滞是柱塞偶件的常见故障。磨损过度使偶件密封性下降,造成偶件漏油,喷油压力下降,雾化不良,以致柴油机各缸供油不均,转速不稳等。偶件材质和加工工艺是磨损过度的主要原因。偶件拉毛的常见原因是硬质杂质进入了偶件的配合面上,磨损过度或拉毛多出现在柱塞头斜槽上部。卡阻和卡滞会引起该泵停止供油而使该缸停止燃烧。卡阻和卡滞的主要原因是燃油温度变化引起柱塞偶件间隙变小或燃油中所含杂质太多[2]。

3 高压油泵的常规检修工艺方法

高压油泵的检查和维修一般按如下程序进行。

1)对高压油泵适时进行拆检清洁,清洗时需用轻柴油或煤油,清洁时不得使用棉纱。装复时定位正确,保证各密封面处的吻合。

2)备车时采取手动供油的方法对各缸油泵进行逐个操作,以便于润滑柱塞偶件,同步检查柱塞及其相应运动部件的可靠性。

3)高压油泵在经过拆检并重新装复之后,及时进行管路系统放气,以确保各处都没有油料渗漏[3]。

4)在运行中应密切关注高压油管的脉动状况,频率应与供油时机保持一致。若高压油管无脉动或脉动微弱,则系柱塞在开启位置咬死或喷油器弹簧折断所致;若脉动频率或强度不断变化,则柱塞有卡滞现象。

5) 更换存在故障的高压油泵,重复上述动作。

这种检修工艺方法简单,仅仅能总结宏观故障规律,排除部分故障,距以可靠性为中心的维修(RCM)要求还存在较大差距。

4 高压油泵检修技术的设计思路及实现

柴油机高压油泵中的精密偶件技术指标要求严格,即使新件直接使用也往往不能达到需要的技术指标。因此应设计制定非常严格的维修工艺方法,确保精密部件尺寸控制、调试试验和专用的试验设备符合要求是维修技术关键所在。

4.1 检修前的检查测试工作

柴油机高压油泵检修在分解检修前的准备主要是全面的检测。维修前的检测工作,可以从“看、听、问、查、测”5 个环节着手进行。看主要零部件是否完整,有无明显的外部损伤、变形,是否有自行调整或修理过的迹象等;听柴油机有无各缸工作不均匀、异常响声、怠速不正常等;问清楚柴油机的工作环境、工作运行时间,以及有关故障的情况;检查有关零件的损伤和损坏的程度;在试验台上对高压油泵进行测试,并做好测试记录。

根据上述检查和测试结果,判断是局部分解还是全部分解,以便有计划、有步骤地进行维修。

4.2 分解

由于高压油泵总成中精密偶件较多,分解作业时必须保持工作场所高度清洁,必须在分解作业前了解各装置及零部件的作用和相互位置,不能盲目大拆大卸。分解前可以将泵浸入煤油中,表面用毛刷清洗。使用专用工具,将各零部件按顺序拆出并清洗干净,用专用托盘存放。精密偶件应成对放置,不要与其他零件混淆。分解时注意不可用碱水作为清洗剂,不得在配合面或者安装面使用夹具。在不得已的情况下,必须用铜皮或者软垫加以保护。重要配合面应做好记号,待装配时按记号安装。分解时应使用专用工具,严禁野蛮敲打、扭撬。

4.3 检验与修理

在长期的高速运转和高压情况下,高压油泵的各装置及零部件会产生磨损、疲劳损伤、变形等,而检验与修理的目的就是使他们的配合特性和工作能力得到恢复。

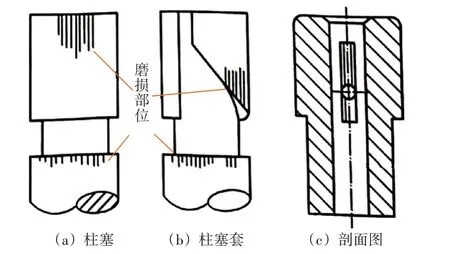

1)柱塞偶件的检验。柱塞和柱塞套是高压油泵主要的精密偶件,影响偶件性能的主要因素是配合面的磨损。柱塞和柱塞套磨损示意图如图3所示。

图3 柱塞和柱塞套磨损示意图

柱塞和柱塞套的配合间隙一般为0.001~0.003 mm,圆度和圆柱度不超过0.002 mm。换新标准为当间隙超过0.008 mm,就必须进行修理或更换,否则会对柴油机的工作性能产生影响,使柴油机转速不稳、功率下降、油耗增加等。检修中执行间隙超过0.005 mm,及时修理或更换,且可以通过对偶件的密封性测试和外观检查来判断是否需要更换。并用几种简易方法来定性分析和判断柱塞偶件的配合问题。

(1)滑动性检验。将柱塞偶件清洗后,使偶件倒置并与水平线成45°。然后,抽取柱塞全长的1/3 或1/2,用手指捻动轻轻松开,让其边转动边靠自身重力缓慢下滑,柱塞若能无阻滞并均匀地滑到底,即表明滑动性良好[4]。如果下降速率过快,则表示配合缝隙过大;如果下降到某个地方被卡住,则表示柱塞表面有机械污物及碰伤变形等[5]。

(2)吸力检测。用食指盖住柱塞套顶部,用大拇指和中指抵住进、回油孔,使柱塞处于中等或最大供油量位置,将偶件直立,然后将柱塞向下拉出约全长的1/2,若能感觉到有很强的吸力,而松手后柱塞能迅速回到原来位置,则可继续使用;若磨损严重,拉出柱塞时吸力不强,松手后柱塞不能回到原来位置,应作报废处理。

(3)柱塞径部的密封性试验。把浸润了柴油的柱塞偶件拿在手里,先将柱塞斜槽使用段与回油口部位对齐,然后用指尖堵住柱塞套大端面孔和另一条进油孔,使柱塞留出5~7 mm 的行程,然后来回推拉柱塞做泵油动作,合格的偶件会让手指受到空气的压缩,柱塞行程终了时,回油孔应发出“噗”的排气声;慢慢将柱塞推进,当柱塞端面达到回油孔上边缘时,观察回油孔内不应有油沫。

2)柱塞偶件的修理。柱塞偶件的维修重点是配对研磨,严格控制柱塞偶件的间距在0.003~0.005 mm 之间,不要求过小的配合间距,以防止柴油机大功率机动过程中燃油温度变化引起的卡滞与磨损。对柱塞上的锈斑、磨损,用氧化铝研磨膏研磨去除。研磨后要完成密封性测试。柱塞套如有锈斑或者轻微划痕,可将其放在研磨平台上进行研磨,研磨时不能用力过猛,要保证柱塞套的垂直,以防磨偏。对磨损较严重的柱塞偶件,可采用重新配组法修理。孔径较大的柱塞套和直径较小的柱塞可以进行镀铬,恢复尺寸后进行机械加工,再进行配组修复。

3)密封试验。经过修复的柱塞偶件,须通过密封试验才能使用。密封性试验采用油压法和气压法2种方法进行。用气压法时将出油阀偶件内通入0.4~0.5 MPa 的压缩空气,15 s 内不应漏气,为了便于发现是否漏气,用橡皮导管把空气引入水中观察。采用油压法测试时,要把出油阀偶件安装到专用的工具里,将试验器的高压油管接在出油阀紧座上,然后使压力升高至25 MPa,此时顶杆螺钉要旋松,停止泵油后记录油压从25 MPa减少至10 MPa 所需要的时间,一般要求应不少于1 min。减压凸缘密封性测试时,要将专用工具上的顶杆螺钉旋入,将出油阀提高0.3~0.5 mm。此时,试验油压由25 MPa 下降至10 MPa 所需的时间应不少于2 s。密封试验时高压油泵须正确装配,检验所需油料、工具、仪表须清洁干净[6]。油压法试验示意图如图4所示。

图4 油压法试验示意图

4.4 高压油泵的装配

高压油泵密封试验合格后即可与调速器总成装配调试。装配时应洗净各零件,各配合摩擦表面应涂抹一层润滑油,按分解时留下的标记和分解的相反过程进行装配,即先拆卸的零件后装,后拆卸的零件先装,边装配边检查。装配柱塞偶件时,柱塞的插入与拉出均应小心,不可碰撞。如果定位螺钉拧紧后,柱塞套既不能上下移动,也不能左右移动,说明定位螺钉未进入定位槽内应重新装配;如果将定位螺钉拧紧之后,柱塞套既能上下移动,也能左右移动,说明定位螺钉太短,应重新选配定位螺钉。

对于高压油泵总成,除了正确维修其零部件外,还应进行必要的调试试验,以掌握其技术状况,修正安装误差。在高压油泵总成维修调试工作完成之后,即可安装使用。

4.5 安装及运行检查

1)高压油泵经拆检重新装复之后,进行燃油系统放气,确保燃油系统及高压泵内不得存有空气,以免无法正常供油。

2)备车过程中对各缸油泵逐个进行手动供油,以便于润滑柱塞偶件,并检查柱塞以及其他运动部件的可靠性。

3)在运行中监测高压油管的脉动状况,频率应与供油时机一致。如果高压油管上无脉动或脉动微弱,则表明柱塞在开启部位咬死或喷油器弹簧断裂;如果脉动频率或强度持续改变,则表明柱塞出现卡滞现象。

4)高压油泵柱塞偶件间距为0.003~0.005 mm,对燃油洁净度非常敏感。燃油系统若有微小杂质很容易导致柱塞偶件的磨损甚至卡滞,应注意检查燃油精滤器的使用状态,定期更换燃油滤芯,确保燃油系统无杂质。

5)检查燃油供油压力,避免供油压力过低造成“缺油”,增加柱塞偶件磨损与卡滞的风险。

5 结束语

按原工艺方法,船舶所属单位每年均有2~3台机组发生卡阻或卡滞故障,每次处置费用30 万余元,采用改进后工艺已维修大型船舶柴油机组高压油泵10 余台,均未发生卡阻或卡滞故障,节约经费150 万余元。改进后工艺与原工艺相比,其经济效益显著提升,考虑所节省的修理周期,修理效益将更加可观,实践证明改进后的柴油机高压油泵检修工艺设计合理,值得经验借鉴和推广应用。