基于Femap软件的下水牵引梁结构强度分析

2023-11-08景维文

景维文

(大连中远海运重工有限公司,辽宁 大连 116113)

船舶滑道下水是船舶下水的常见形式之一,具有可靠性高、摩擦力稳定、过载能力强、适应性广等优点,已被越来越多的现代化船舶修造企业使用[1]。需要滑道下水的船舶一般在船台建造,船体外底板由穿插布置的钢墩与砂箱墩共同支撑,在这些墩之间提前铺设滑道。船舶下水时,将船底钢墩与砂箱墩卸力、撤出,使船体落至箱型梁上,再利用卷扬机将船体拉至半潜驳船或浮船坞中,再移至坞坑漂浮,至此船舶下水完毕[2]。

滑道下水又分为2 种方式:一种是拖移船体,另一种是拖移箱型梁。2 种方式都是通过摩擦力使船体和箱型梁沿滑道共同运动,但拖移船体需要在艏部或艉部焊接拖移吊耳,下水后切除吊耳,不仅费时费力,而且需要回坞补涂油漆,造成坞期的浪费。根据62 000 t 多用途纸浆船的下水需要,采用拖移箱型梁的方法下水,在箱型梁间设计下水牵引梁,下水过程中通过滑轮系统拖拽牵引梁前端实现整船滑向浮船坞,再实现整船下水。

1 船舶下水

62 000 t多用途纸浆船总长201.8 m,宽32.26 m,型深19.3 m,设计吃水12.5 m,载货量62 000 t。

1.1 船台布置

62 000 t 多用途纸浆船在船台建造,艉朝海。该项目使用双滑道拖移下水,艉封板距离码头边缘约36.5 m,拖移到15 万t 浮船坞终点时距离浮船坞抬升甲板首部距离约28.9 m,整体拖移长度约250.1 m。

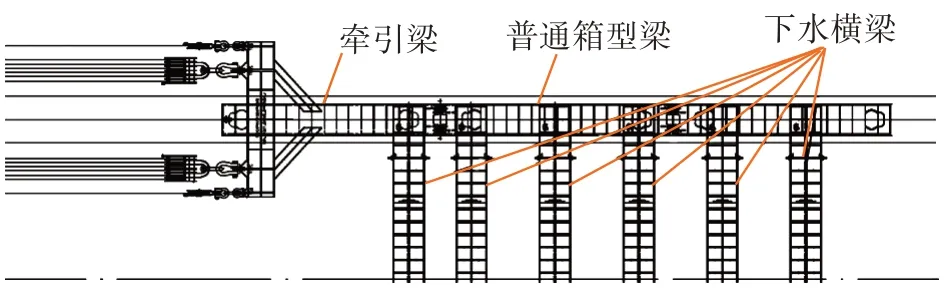

滑道对称布置在距离船体中心线6 250 mm 位置,滑道宽度1.8 m,有效宽度1 430 mm,滑道横剖面示意图如图1 所示。该项目拖移使用箱型梁左右舷共计40 节,其中从艉向艏方向数第1 节为牵引梁,第2节~第4节和第20节(左右舷共计8节箱型梁)为普通箱型梁,规格为9 680×1 240×680(长×宽×高),艏部第5 节~艉部第19 节(左右舷共计30 节箱型梁)为加宽箱型梁,规格为9 680×2 500×680(长×宽×高)。左舷下水拖移示意图如图2所示,右舷对称。

图2 左舷下水拖移示意图

1.2 下水牵引梁

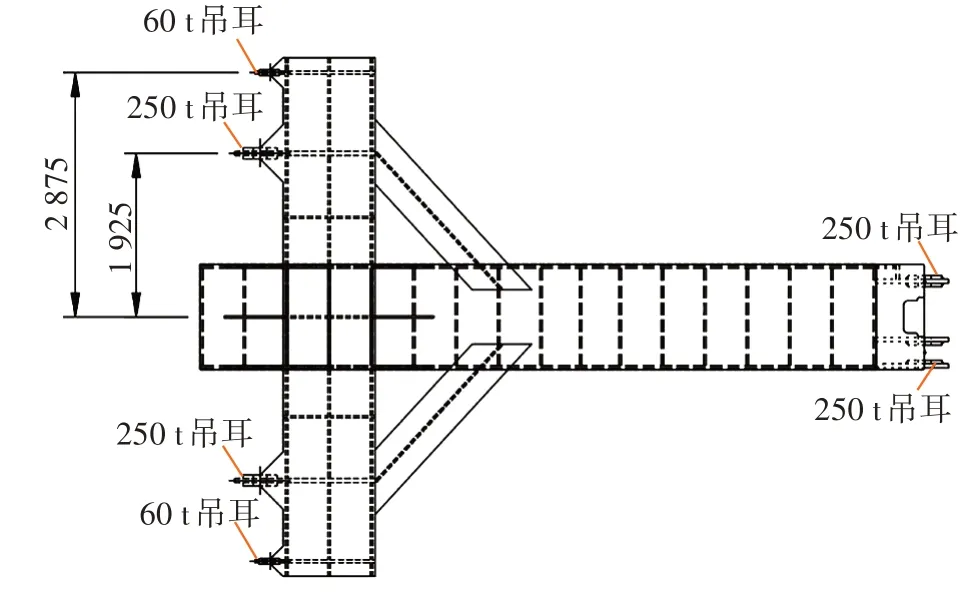

出于安全考虑,在下水牵引梁尾侧焊接4 个下水吊耳,距离中线1 925 mm 处有2 枚250 t 牵引吊耳,材质AH32。距离中线2 875 mm 处有2 枚60 t吊耳,材质Q235。首侧箱型梁之间有一组250 t 连接吊耳,材质AH32。下水牵引梁结构示意图见图3。所有结构焊前需除锈,喷涂一遍车间底漆,焊后喷涂两遍黄色油漆,焊接后,所有构件需要进行磁粉探伤。

图3 下水牵引梁结构示意图

2 下水牵引梁有限元模型的建立

计算下水牵引梁的强度,需要对下水牵引梁进行有限元建模以满足计算要求。

2.1 确定坐标系、计算单位及材料属性

模型采用直角坐标系,X轴与下水梁延长方向平行,Y轴与下水梁延长方向垂直,Z轴垂直下水梁工作平面向上[3]。计算模型长度单位为mm,力单位为N,应力单位为MPa。

其中箱型梁本体由普通钢(Q235)制成,下水牵引梁部分和箱型梁间连接部分由普通钢(Q235)和高强钢(AH32)制成,因此计算模型中普通钢屈服应力取235 MPa,高强钢屈服应力取315 MPa。钢材杨氏模量取2.05×105N/mm2,钢材密度取7.85×10-6kg/mm3,泊松比取0.3。

2.2 有限元模型

利用Femap软件建造下水牵引梁立体模型,箱型梁盖板、侧板、肘板、加强筋、吊耳等均简化为薄板结构,使用板单元建立;箱型梁间连接可使用线单元模拟;结构中小肘板、小型开孔、三角板趾端等构件由于对强度影响较小,故没有在模型中体现。有限元模型单元尺寸为50×50。

2.3 边界条件和施加载荷

箱型梁和牵引梁底部在下水作业中与船台滑道和浮船坞滑道直接接触,本次计算采用边界条件模拟滑道对箱型梁的限位作用,即在梁底部限制Z方向的位移自由度;在滑道与箱型梁接触处,限制Y、Z方向的位移自由度;在箱型梁最后的眼板处限制整个模型沿箱型梁滑动方向的运动,即限制X、Y、Z3个方向的位移自由度,以模拟后部箱型梁对前端箱型梁的拉力。载荷作用位置及大小见表1。

表1 载荷作用位置及大小

3 下水牵引梁整体强度分析

本次计算根据DNV-OS-C102《STRUCTURAL DESIGN OF OFFSHORE SHIPS》(以下简称规范1)、DNV-OS-H205《Lifting Operations》(以下简称规范2)对下水牵引梁主体结构及吊耳分别进行强度校核[4]。

3.1 下水牵引梁钢结构强度校核

本次计算根据规范1 确定材料屈服应力,其中板单元相当应力σ计算公式如下:

式中,σX为X方向膜应力;σY为Y方向膜应力;τd为X-Y平面内剪应力。

计算结果应遵循式(2):

式中,fy为材料屈服应力(普通钢为235 MPa,高强钢为315 MPa);γM为材料系数,取1.15;ηPeak为峰值应力系数,取1.36。

经计算可知,普通钢相当应力(σ1)为277.91 MPa,高强钢相当应力(σ2)为372.52 MPa。

根据规范2 安全系数规定,计算箱型梁(不包括吊耳和眼板部分)的安全系数γsf:

式中,γf为载荷安全系数,取1.3;γc为结果安全系数,取1.15;γcog为重心不确定系数,取1.05;γa为动载荷安全系数,取1.1。

计算可得,γsf=1.73。

根据公式(2)、(3),可得该工装加强结构的材料屈服系数,该工装下水牵引梁普通钢许用应力σallow1、高强钢许用应力σallow2为:

利用Femap软件对下水牵引梁模型进行有限元分析计算,计算如下。

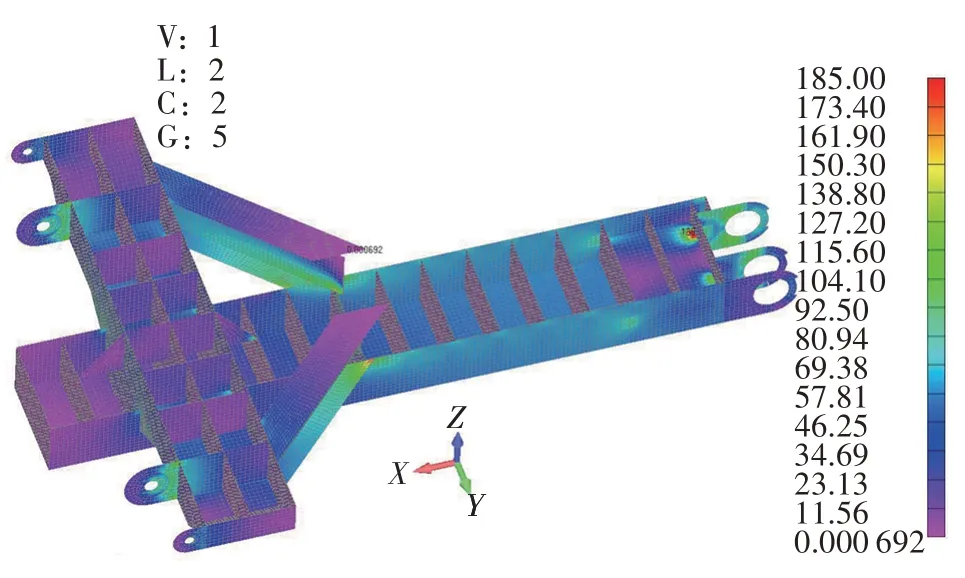

1)箱型梁原结构端部中层的水平板最大应力为185 MPa,超过σallow1,但超出量很小,可与周边单元应力值取平均值处理,即平均值为152 MPa,小于σallow1,满足强度要求。下水牵引梁相当应力云图如图4所示。

图4 下水牵引梁相当应力云图

2)箱型梁与250 t吊耳的连接区域最大应力为117.5 MPa,为高强钢最大应力值,小于σallow2,满足强度要求。

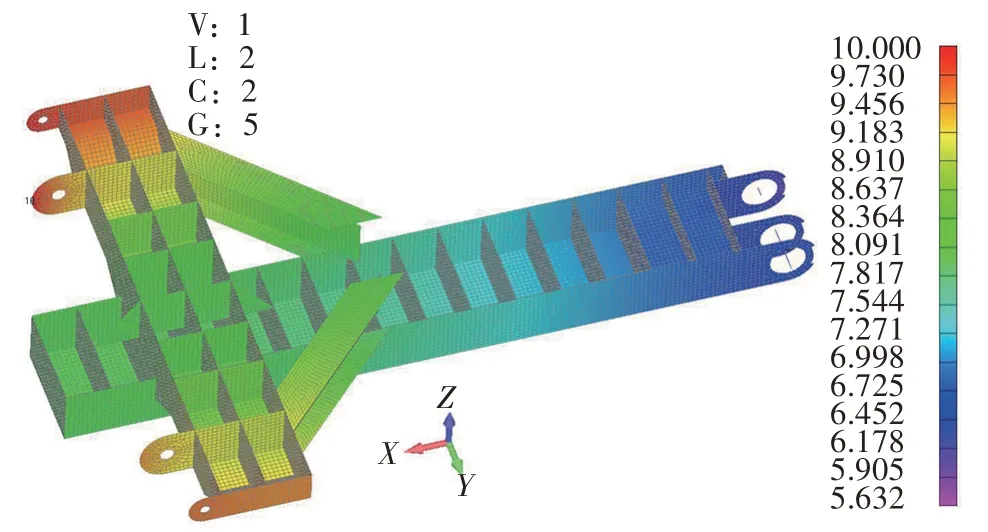

3)下水牵引梁最大变形为10 mm,位于牵引吊耳区域,整体变形比例小于1/1 000,可满足应变要求。下水牵引梁位移云图见图5。

图5 下水牵引梁位移云图

3.2 下水牵引梁吊耳强度校核

由于吊耳结构的特殊性,对吊耳和眼板结构内部应力进行理论校核,主要校核吊耳的最大剪应力及眼板眼心处的最大拉应力,许用剪应力取屈服强度的0.4 倍,眼心处许用拉应力取屈服强度的0.45 倍,经校核,吊耳强度满足要求。下水牵引梁吊耳校核结果如表2所示。

表2 下水牵引梁吊耳校核结果 MPa

3.3 下水牵引梁结构屈曲校核

下水牵引梁受力大,下水时容易失稳,从而出现结构局部变形。为此,要对下水牵引梁进行结构屈曲校核:

式中,σmax1为沿板格长边最大压应力;σmax2为沿板格短边最大压应力;τ为最大板边剪应力;σU1为沿板格长边平行方向的极限屈曲应力;σU2为沿板格短边平行方向的极限屈曲应力;τU为极限屈曲剪应力;η为屈曲失效的应力倍增因子。

通过图4 可知,吊耳间结构处于受压状态,最易发生屈曲。选取此处进行屈曲校核。该结构长560 mm,宽480 mm,厚26 mm。X方向最大压应力-108.6 MPa,Y方向最大压应力-85 MPa,最大剪应力46 MPa。计算板格屈曲利用率为0.53<1,下水牵引梁结构屈曲强度满足规范要求。

4 结束语

本文以62 000 t 多用途纸浆船为对象,研究下水牵引梁的结构强度问题。建立下水牵引梁、箱型梁有限元模型,施加重力载荷,通过设立滑道边界条件来模拟船舶下水过程,计算得出船舶下水时牵引梁的应力和变形,校核牵引梁吊耳强度,对受压区域板材进行屈曲强度校核,保证了船舶下水工装的安全性与稳定性。该计算方法能够客观、合理地评估船舶下水工装的安全性,对船舶下水具有指导意义。目前该系列船已全部完成下水,进一步验证了该计算方法的科学性和安全性。