工艺参数对平板对接焊温度场及残余应力的影响

2023-11-08许维明瞿荣泽李智东

许维明,瞿荣泽,李智东,周 波

(1.大连中远海运川崎船舶工程有限公司,辽宁大连 116052;2.大连理工大学运载工程与力学学部船舶工程学院,辽宁大连 116024)

超大型集装箱船具有劳务投入相对较低、箱位平均油耗低、运货量高和平均效率高等优势,使得集装箱船不断向大型化方向发展,以提高航运公司的航运效益。集装箱船结构极其复杂,建造工序繁琐,特别是对水密舱壁、抗扭箱等结构进行装配时难度极大,需要对大量复杂接头及不同厚度的船舶平板进行焊接,增加了焊接部位出现不良缺陷的风险。该类船型的结构特点和运营方式导致了其建造难度大、设计要求高,对焊接工艺、装配精度等方面的要求近乎苛刻。

船舶结构初始缺陷是设计和建造船舶时必须考虑的问题,它主要是焊接残余应力和变形造成的,为了提高集装箱船的建造质量,必须对焊接残余应力和变形进行有效控制[1]。对于典型焊接接头和小型焊接结构,通常采用热-弹塑性法对其焊接残余应力及变形进行数值计算,采用该方法不仅可以获得精确的焊接结果,而且还可以模拟出焊接过程中热、应力及应变的变化,因此被广泛应用于焊接过程数值模拟中[2]。韩成才等人[3]通过试验验证了对T 型多道焊采用热-弹塑性有限元法计算其焊接变形的准确性,并通过数值模拟分析了焊接路径和约束条件对焊接变形的影响,对试验焊接工艺做出了优化。张仁军等人[4]针对接头坡口形式与焊接变形量的关系进行了深入研究,通过热-弹塑性法对大量设计工况进行计算,总结出了坡口形式与焊接变形之间的关系。KO 等人[5]利用热-弹塑性法计算了平板施加夹具后的焊接变形情况,通过优化夹具的位置使平板对接接头的焊接变形得到了控制,从而提高了船舶的建造精度。

本文以船舶常见的平板对接焊为分析对象,根据焊接电流、焊接速度和板厚3个工艺参数进行工况设计,再利用有限元分析软件ANSYS,对众多工况进行热-弹塑性有限元计算,得到各工况的焊接应力场及变形结果。

1 有限元模型设置

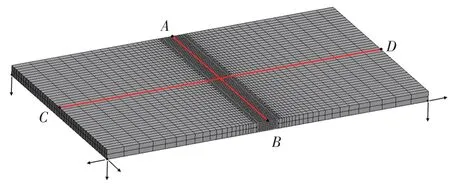

船舶平板对接接头采用了2 块长120 mm、宽100 mm 的平板,其厚度随工艺参数的变化不同工况间有所差异,采用的坡口形式均为I型坡口。

为节约计算资源并确保计算精度,模型网格被划分为非均匀的形式,焊缝加密区域宽度设为10 mm,该区域采用较为精细的网格,从中间到两端逐渐过渡到较为稀疏的网格。图1 为厚度为6 mm的平板对接接头有限元模型示意图。图1中一共包含12 952个单元和62 757个节点,焊缝区域的网格尺寸为1 mm,其它工况也采用同样的网格划分方法。A、B、C、D是用来提取计算结果的点。

图1 厚度为6 mm的平板对接接头有限元模型示意图

进行温度场计算时,以对流换热和热辐射的形式与外界进行能量交换,其中热辐射系数取0.2,对流换热系数ha根据式(1)计算得到[6];计算应力变形时,采用图1所示的三点约束法对模型进行约束,使模型在焊接过程中能自由收缩变形。

式中,T为温度,℃。

分析所用的材料为低碳钢,进行焊接模拟时采用文献中的材料性能参数进行计算[7]。

计算瞬态温度场时采用高斯热源模型来模拟移动电弧的热量输入,该模型的热流密度q′( )r分布可按式(2)~(3)进行计算[8]:

式中,r为任意一点到热源中心的距离;q′m为热源中心位置的最大热流密度;η为焊接热效率;R为电弧有效加热半径;U为电压;I为电流。

进行温度场分析时,通过ANSYS 参数化设计语言(APDL)命令流来实现高斯热源在焊缝上移动加热。

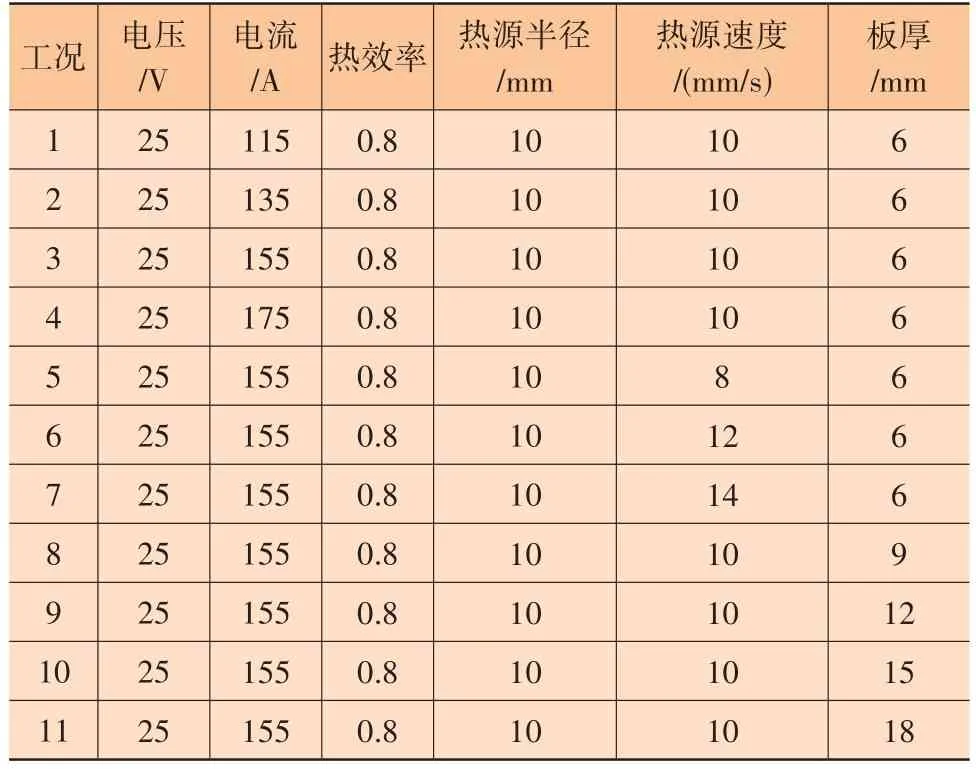

2 焊接工艺参数设计

为研究焊接工艺参数对船舶平板对接焊应力场及变形的影响规律,本文选择从焊接电流、焊接速度和板厚3个方面进行分析。进行分析时,各工况保持材料参数、接头类型、主要尺寸和坡口形式等不变。计算工况及焊接参数如表1所示,根据表1 中工况进行不同的组合,通过控制变量法,就可以对不同焊接工艺参数与焊接应力、残余应力及变形之间的关系进行研究。本文一共设置了11个工况。

表1 计算工况及焊接参数

3 计算结果分析

3.1 工况3计算结果

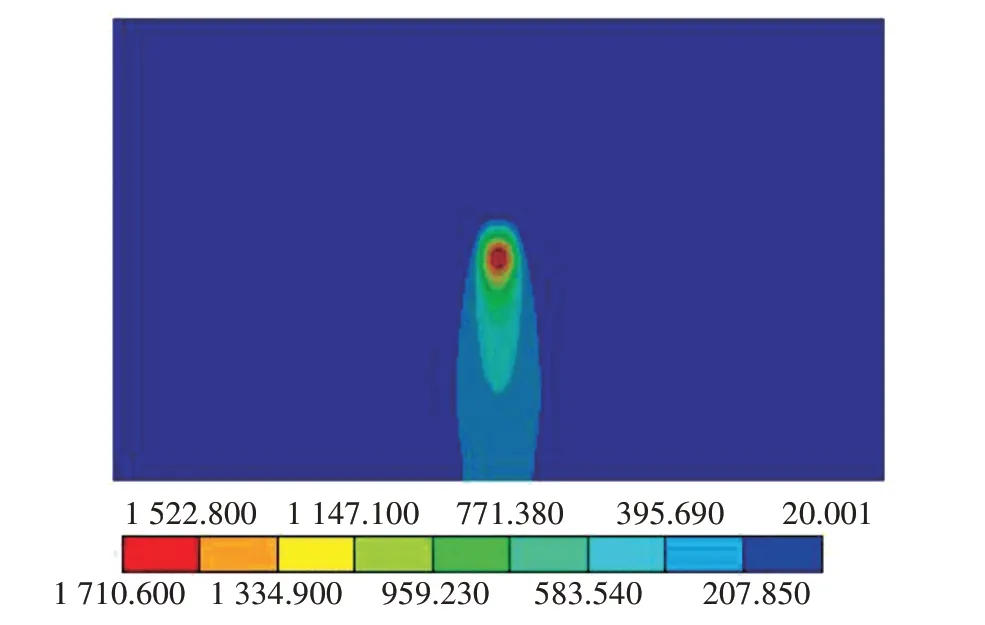

以工况3 为例,给出其温度场、应力场和变形的计算结果,并对结果的特点进行分析和总结。

图2 为工况3 在6 s 时的接头焊接瞬态温度场云图,由图2 知,高斯热源在接头焊缝上移动加热时具有一定的静态特征,即在热源的行进过程中热源的加热斑点形状及最高温度(约1 710 ℃)基本不变。

图2 工况3在6 s时的接头焊接瞬态温度场云图

本文通过顺序耦合的方式,将温度场的数值模拟结果作为应力变形计算的输入载荷,最终得到应力及变形结果。对接接头焊接残余应力分布云图如图3所示,平板对接接头的焊接残余应力主要集中在焊件中部,焊缝呈对称分布,最大应力达到约219 MPa。

图3 对接接头焊接残余应力分布云图

在热-弹塑性有限元计算中,得到应力结果的同时也能得到变形结果。图4为对接接头的面外变形(Z方向位移)分布,由图4 知,焊接变形对称分布于焊缝两侧,其分布特点与残余应力相似,由于对角点进行了约束,所以角点处位移接近于0。同时,对接接头的面外变形集中分布在中部,焊缝区域呈中间下凹的趋势,其中最大面外变形大小为1.44 mm,发生在焊缝的息弧端。

图4 对接接头的面外变形(Z方向位移)分布

3.2 焊接电流影响

焊接电流I是重要的焊接工艺参数之一,不同电流大小会造成不同的温度及应力变形结果。图5为不同焊接电流A-B路径上的纵向残余应力分布,可以看出不同焊接电流下残余应力的分布特点一致,随着电流的增大,焊缝中部的纵向残余应力峰值都在增大。图6为不同焊接电流C-D路径处的面外变形分布,可以看出电流增大后,焊件的面外变形量明显增大,表明电流对焊接变形有较大影响。发生这些变化的主要原因在于电流增大后,热源的功率增大,在速度不变的情况下线能量增大,导致单位长度内所接受的能量增加,引起了温度进一步上升,进而导致残余应力及变形的增大。

图5 不同焊接电流A-B路径上的纵向残余应力分布

图6 不同焊接电流C-D路径上的面外变形分布

3.3 焊接速度影响

焊接速度v也是焊接过程中重要工艺参数之一,速度过快或过慢都会造成不良缺陷,选择合适的焊接速度有益于保障焊接质量。图7为不同焊据速度A-B路径上的纵向残余应力分布情况,随着焊接速度增大,热源在焊缝上的停留时间减少,热量输入量降低,因此残余应力减小。图8为不同焊接速度C-D路径上的面外变形分布,随着焊接速度增大,线能量减小,残余应力减小,焊件的面外变形也随之减小。

图7 不同焊接速度A-B路径上的纵向残余应力分布

图8 不同焊接速度C-D路径上的面外变形分布

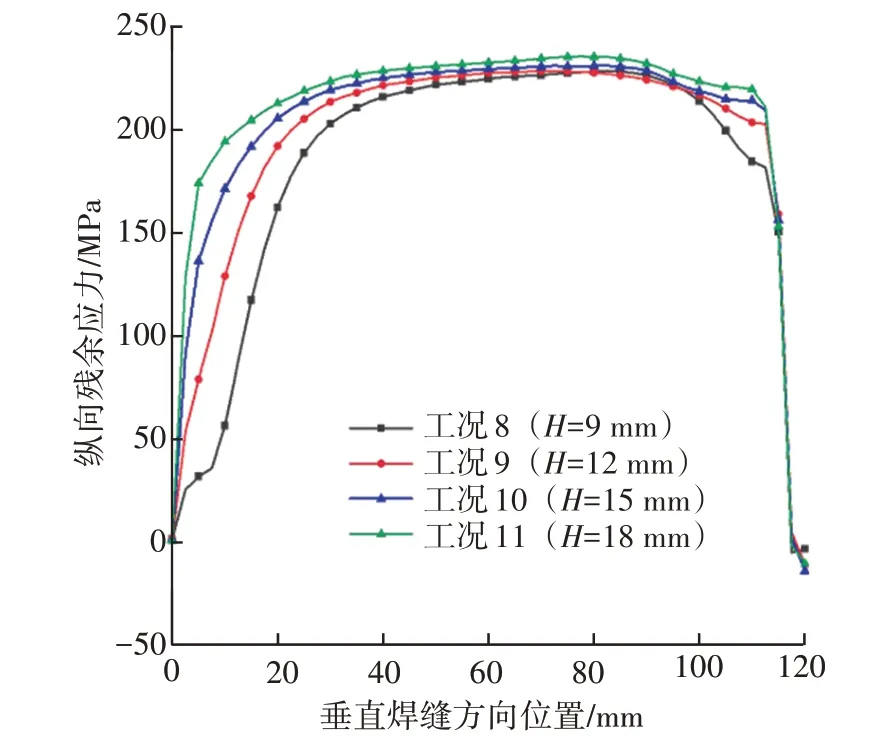

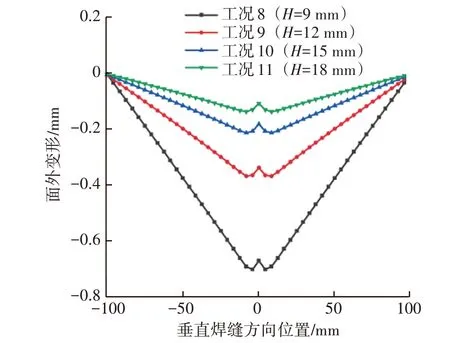

3.4 板厚影响

板厚H是确定焊接工艺时需要重点考虑的因素,不同板厚往往需要采用不同的焊接方法,板厚越大,焊接工艺越复杂,焊接难度也越大。本文对板厚进行分析时,并未考虑焊缝填充,仍以单道焊的方式进行焊接。图9 为不同板厚A-B路径上的纵向残余应力分布,随着板厚增加,焊缝中心线上的纵向残余应力峰值也在增加,整体残余应力增加,这是由于焊接钢板越厚,焊接时受到的自身约束越多,焊接后的残余应力值就越大。在分析板厚对变形的影响时,可以从3 个方面进行分析,即板材刚度、焊缝横截面积和上下表面温度差。由于本文采用的是不考虑焊缝填充过程的单道焊,因此只需考虑板材刚度和温差对焊件变形的影响。图10 为不同板厚C-D路径上的面外变形分布,随着板厚增大,面外变形减小,说明板厚增大后,板材刚度增大对面外变形的抑制效果要强于上下表面温差增大对面外变形的促进效果。

图9 不同板厚A-B路径上的纵向残余应力分布

图10 不同板厚C-D路径上的面外变形分布

4 结束语

本文基于ANSYS 建立了平板对接焊的有限元模型,根据焊接电流、焊接速度和板厚3个焊接参数设置多个工况,通过热-弹塑性有限元法对焊接过程进行了数值模拟,并总结了焊接工艺参数对焊接残余应力及变形的影响规律,为集装箱船在建造过程中选择合理的焊接工艺参数控制焊接变形和残余应力提供了一定的参考价值,得到如下结论。

1)计算结果表明,焊接电流越大,在其他参数保持不变时,焊接残余应力越大,变形也越大;焊接速度越大,在其他参数保持不变时,焊接残余应力越小,变形也越小;对于不考虑焊缝填充过程的单道焊,焊件板厚越大,在其他参数保持不变时,焊接残余应力越大,而焊接变形越小。

2)本文只对焊接工艺参数中的3 个参数进行了分析,其它参数比如焊接电压、环境温度、坡口形式、构件长宽比、焊接材料性能、焊接顺序、约束条件等,对焊接温度场及应力变形的单一影响和相互之间影响有待进一步研究。