基于连续纤维增材制造工艺的四旋翼无人机拓扑优化

2023-11-08熊婷钱波胡珍涛茅健赵嫚刘钢

熊婷,钱波,2,胡珍涛,茅健,2,赵嫚,2,刘钢,2,3

(1.上海工程技术大学机械与汽车工程学院,上海 201600; 2.机械工业航空大型复杂薄壁构件智能制造技术重点实验室,上海 201600;3.上海交通大学四川研究院,成都 610213)

3D打印也称增材制造,是一种将数字模型通过材料逐层堆积制造工艺生成实体模型的智能制造技术[1]。与传统的等材制造和减材制造不同,该技术生产过程不依赖辅助模具,能够按需快速制造出复杂样件。拓扑优化是通过对初始构型施加约束载荷及定义性能目标,来预测主应力传力路径和寻求材料最优分配的结构设计方法。拓扑优化在设计空间构型上灵活,但可能存在复杂结构,导致传统加工难以完成制造过程,将拓扑优化和增材制造两种技术巧妙结合,可以实现一体化设计制造[2]。热塑性树脂打印样件强度较低,连续纤维增强树脂基复合材料强度高、密度低、抗疲劳,目前打印方式以熔融沉积成型(FDM)为主,可低成本、短时间制备可回收的高性能复合材料,广泛应用于生物医疗、海洋船舶、轨道交通、航空航天等领域[3-7]。随着科技的快速发展,多旋翼无人机领域不断创新,但仍存在一些缺点。以四旋翼为例,其操作简便灵活,但受限于承载性能不足且续航时间短的缺陷,其适用场合受到限制。有效的解决方式是对初始模型做拓扑优化减重,使用比尼龙、聚碳酸酯等工程塑料力学性能更优的碳纤维复合材料,通过3D 打印制造出无人机实体,从优化构型、轻质材料、制造工艺等方面提升无人机结构性能。

纤维复合材料的力学性能表现存在差异,不少学者研究了纤维类型、打印参数、纤维排布对3D打印连续纤维增强复合材料力学性能的影响。Dickson 等[8]以尼龙为基体材料,以连续碳纤维、连续玻璃纤维、连续凯夫拉纤维为增强材料进行试件制备并进行弯曲力学试验,测得试件弯曲弹性模量分别为13.02,3.87,4.61 GPa,发现以连续碳纤维增强尼龙材料效果比其它两种纤维好。Hu等[9]研究发现碳纤维复合材料试件的弯曲性能随着打印速度的提高会轻微降低。Hao等[10]也通过实验得出增加打印速度会削弱弯曲强度的结论,并且弯曲性能随打印温度的升高而提高,随层厚和线宽的增加而降低。Mei等[11]研究了纤维填充图案类型和纤维层数对3D 打印连续纤维增强复合材料拉伸性能的影响,实验结果表明拉伸性能随着纤维层数的增加而提高,且纤维层数相同时,填充图案采用长方形打印的样件拉伸性能最高。Araya-Calvo 等[12]研究了纤维填充图案类型和纤维含量对3D打印连续纤维增强复合材料压缩性能的影响,总结出体积分数为24%的纤维在同心圆图案打印下,可产生最大压缩效应。

笔者将连续纤维增材制造工艺与拓扑优化相结合以实现四旋翼无人机结构、材料、功能一体化,通过连续碳纤维复合材料增材的制造实验得到连续碳纤维复合材料在成型方向、纤维分布区域和打印成型路径的最佳工艺参数,3D打印出拓扑优化构型设计后的不同连续纤维体积分数的四旋翼无人机样件,为提升四旋翼无人机综合性能提供一种经济可行的制造思路。

1 连续碳纤维复合材料增材制造实验

1.1 主要原材料

连续碳纤维丝材:具有热塑性涂层的碳纤维束,美国Markforged公司;

短切碳纤维填充尼龙丝材:Onyx,美国Markforged公司。

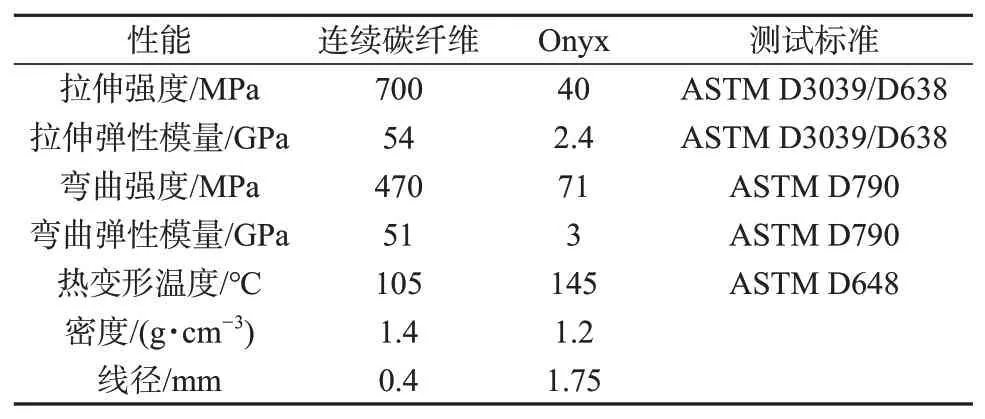

连续碳纤维和Onyx的基本性能参数见表1。

表1 连续碳纤维与Onyx材料基本性能参数

1.2 主要仪器及设备

双喷头连续纤维3D打印机:Mark Two型,美国Markforged公司;

万能试验机:UTM4204 型,济南恒思盛大仪器有限公司;

扫描电子显微镜(SEM):Sigma 300/500型,德国蔡司公司。

1.3 制样方法

双喷头3D 打印机两个喷嘴相互独立,由剪切机构开停来完成喷嘴交替工作,样件制备过程原理如图1所示,首先将G代码数据文件传入打印机,输送装置从两侧料盘上将连续碳纤维丝材和Onyx 丝材导入加热块装置,经过高温,两种材料中的热塑性树脂部分处于熔融状态,从而使两种材料向下进入左右喷嘴,程序通过控制喷嘴在XY平面移动,每结束一层的打印任务,工作平台会下降一个层高距离,继续新层的打印。打印的参数设置为:层高0.125 mm,喷嘴温度275 ℃,打印速度15 mm/s。

图1 双喷头连续纤维3D打印机工作原理

1.4 实验方案设计

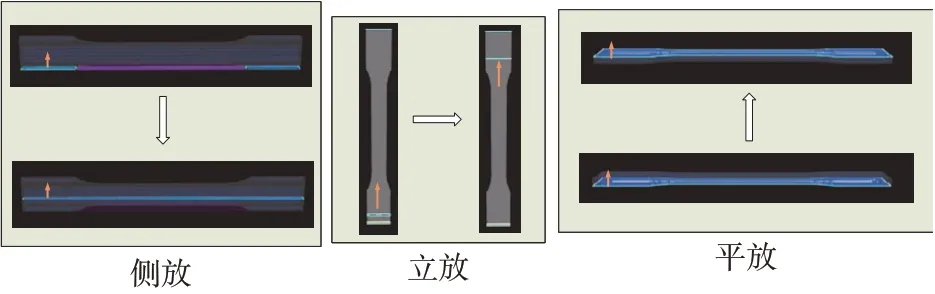

成型方向实验中,制备了6 个纤维含量相同的标准样条,采用3 种方案,分别是样条侧放打印、样条立放打印、样条平放打印,如图2所示。

图2 三种成型方向

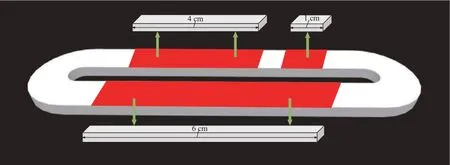

纤维分布区域、打印成型路径方式实验中,考虑实验成本,制备轮廓尺寸为80 mm×20 mm×2 mm的圆弧跑道样件,共有16 层,其中顶层和底层各有两层Onyx 基体,所以对中间12 层材料进行设计。由于纤维轴向承担主要载荷,纤维增强效果最好,因此每种工艺参数下的拉伸、弯曲、压缩样条都从一个圆弧跑道样件的矩形区域提取,长度分别为6,4,1 cm,具体跑道取样方式如图3所示。

图3 跑道取样方式

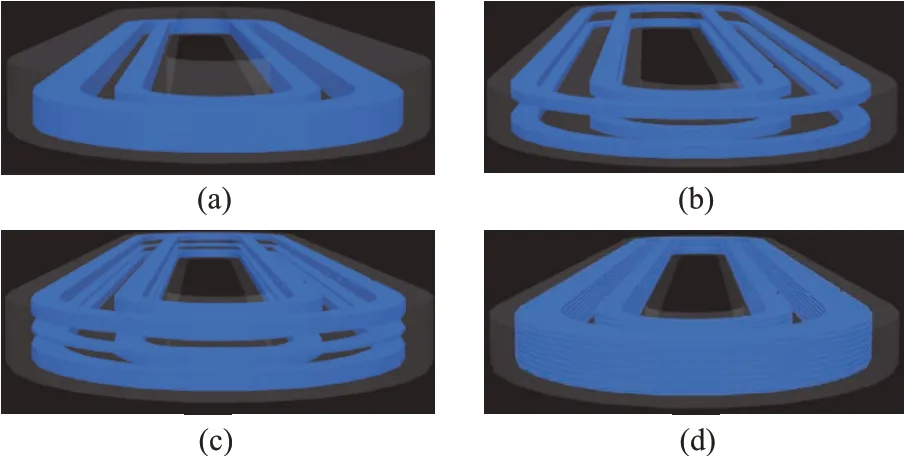

中间12 层纤维分布区域方式有4 种,制备了4个圆弧跑道样件,纤维和Onyx各占6层,方案如图4所示。图4a 纤维呈现6 层一端分布,集中分布在1至6层;图4b纤维呈现3层两端分布,分别位于1至3层、10至12层;图4c纤维呈现2层前中后分布,分别位于1 至2 层、6 至7 层、11 至12 层;图4d 纤维呈现单层间隔分布,均位于偶数层。

图4 纤维分布区域

中间12层纤维的成型路径方式有5种,制备了五个圆弧跑道样件,每个样件纤维含量保持一致。方案如图5所示,依次为环形、90°,45°,0°/90°,0°的成型路径方式。

根据地勘报告,该场区土层中,第1层耕填土含潜水,第5层粉土中含弱承压水,其余各层均为微透水、弱透水或不透水层。场区稳定水位在2.40~2.62 m(黄海高程)之间,随季节动态变化,夏高冬低,历史最高洪水位达到3.40 m。在该工程施工期间,由于基坑的周围设计了密排的混凝土搅拌桩作为止水帷幕,因此,地下水的主要来源是大气降水,施工结束后,雨水通过周围的回填土渗透到地下。综合以上分析,假定该工程的抗浮水位设计值为3.0 m。

1.5 力学性能测试

拉伸性能按GB/T 1447-2005 测试,标距为25 mm,加载速率为2 mm/min;

弯曲性能按GB/T 1449-2005 测试,跨距为35 mm,加载速率为2 mm/min;

压缩性能按GB/T 1448-2005 测试,标距为10 mm,加载速率为2 mm/min。

1.6 结果与讨论

(1)成型方向对复合材料样件力学性能的影响。

在3 种成型方向上样件拉伸性能测试中的载荷-位移曲线如图6a所示,当样条平放时,拉伸峰值载荷为5 712 N,因为拉伸载荷传力路径与纤维方向一致时材料强度可达最优;样条侧放时,峰值载荷为3 728 N,由于单层打印截面的中间区域宽度太窄,不利于纤维填充,导致纤维主要集中在样条两端;立放时样件拉伸峰值载荷最低,仅为453 N,因为连续纤维在垂直方向上,两层之间孔隙率较高,贴合效果不如层内结合方式,强度主要由基体强度、孔隙率和界面结合度决定。

在3 种成型方向上样件弯曲性能测试中的载荷-位移曲线如图6b所示,在平放、侧放、立放3个成型方向,弯曲峰值载荷依次为259,176,38 N,平放打印的弯曲性能最佳。因为纤维方向承受载荷能力更强,且宽纤维层面的剪切次数减少,保证了纤维长度连续性,能够缓解应力集中,延迟断裂失效时间点。

(2)纤维分布区域和成型路径方式对复合材料样件力学性能的影响。

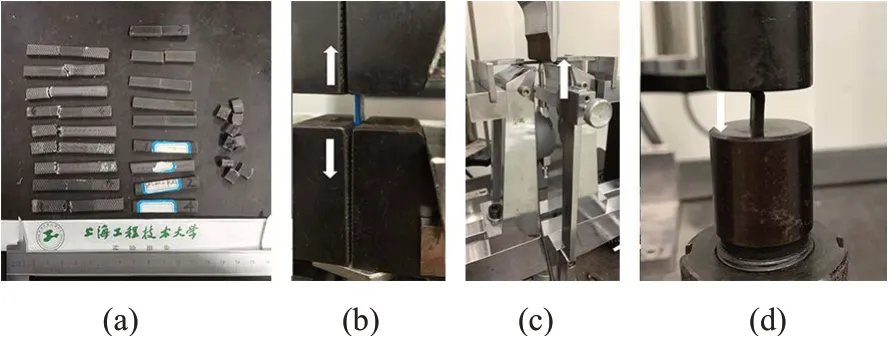

对9个圆弧跑道取样,如图7a所示,在电子万能试验机上做拉伸性能、弯曲性能和压缩性能测试,如图7b至图7d所示。

图7 对圆弧跑道取样做力学性能测试

图8 不同纤维分布区域和成型路径方式下复合材料样件的拉伸强度、压缩强度、弯曲强度

图9为连续碳纤维拉伸失效后微观断面SEM图。图9a 中,长短不一的纤维从纤维束中被拔出,纤维束溃散成大量分散纤维丝,部分纤维断裂后产生应力集中,导致裂纹快速扩展引起纤维脆断,并伴有纤维翘曲;图9b 中,基体纤维结合界面发生撕裂,纤维与基体排列不紧密,浸渍率较低,引起了更多孔隙产生,纤维在载荷作用下直接被折断;图9c中,基体在纤维中分布不均匀产生撕裂,内部纤维几乎不被基体渗透,只有少量外部纤维可以黏附到基体,界面结合度过低导致过早失效。因为纤维表面光滑呈现化学惰性和熔融状态下基体黏度大不易流动,导致两者难以在内部产生有效结合作用,而纤维浸渍率低与拉丝速度和浸渍温度有关,浸渍率过低时,纤维与Onyx将出现明显分离现象,样件内部产生气泡,影响最终力学性能。

图9 连续碳纤维复合材料样件微观断面SEM图

1.7 实验小结

基于上述实验,采用平放打印、纤维层均匀间隔分布、0°成型路径的工艺参数打印连续碳纤维复合材料,可使样件力学性能最佳。而在其它成型方向、纤维分布区域和成型路径方式下,纤维层与载荷的相对位置更容易被改变,从而使复合材料样件层间性能远低于层内性能,且界面黏附性不强造成内部孔隙率较大,容易出现基体开裂和界面分层损伤,发生纤维拔出和断裂等问题[13-14]。为了提升连续纤维FDM打印产品的质量,尤其是提升纤维复合材料Z方向上力学性能,可从纤维错位、缺陷、空隙和树脂类型等影响因素开展进一步的研究。

2 四旋翼无人机主体结构与原理

图10为四旋翼无人机主体结构,机体呈现X型,中心部分是放置电源、控制器等设备的承载座,往外四个悬臂点位安装电机和旋翼。将机身4个旋翼以对角线为界分为两组,每组转动方向相反,抵消各方向扭矩。已知无人机实际飞行情况分为5种:悬停、垂直、俯仰、翻滚、偏航,1和3点位逆时针旋转控制飞行左右方向,2和4点位顺时针旋转控制飞行进退方向。悬停工况时,每个点位以同等速度转动,向上的升力与向下的重力与阻力相抵,机体处于静止,达到空中悬停目的;垂直工况时,各点位转速大小一致,保持同等加速度运动,机体可实现上升与下落;俯仰工况时,左右方向控制点位速度不变,进退方向两个点位分别瞬时增速和减速,使得2,4 点位旋翼产生升力差,触发机体形成角加速度,实现机体俯仰飞行。翻滚工况时,则与俯仰相反,进退点位速度保持不变,控制左右点位一个加速一个减速,形成速度差,实现机体左右飞行。偏航工况时,每组点位转速组内两两相同,各组转速大小存在区别,例如,当1,3点位旋翼速度大小大于2,4 点位时,机体反作用力方向跟随1,3 点位,即实现逆时针偏转飞行。

图10 四旋翼无人机主体结构图

3 理论模型与流程

3.1 拓扑理论与数学模型

以变密度法[15-16]插值方式寻求拓扑构型材料最优分布设计,把设计域内材料的有无状态分别用1和0表示,当密度浮动于二者之间时候,优化结果可能出现棋盘格不稳定现象,不利于重构与制造,因此引入惩罚因子p,使浮动密度趋向0 或1,对应插值模型为:

式中:xe表示单元密度;p为惩罚因子;E为材料的弹性模量;E0表示实体材料的弹性模量;Emin表示孔洞材料的弹性模量。

选取两种优化方案,分别以柔度和质量最小为目标函数,对应体积约束和尺寸约束,具体数学模型如下:

式中:xe和p含义与式(1)中相同;U,F,K为整体位移、力矢量、刚度矩阵;ue和ke为单元位移矢量和单元刚度矩阵;N为单元总数;C表示柔度,作为优化目标函数;v0为初始体积;v*为优化后体积;f为体积约束分数;M表示质量,作为优化目标函数;ρ为密度;d1和d*为任意网格尺寸和最小网格尺寸。

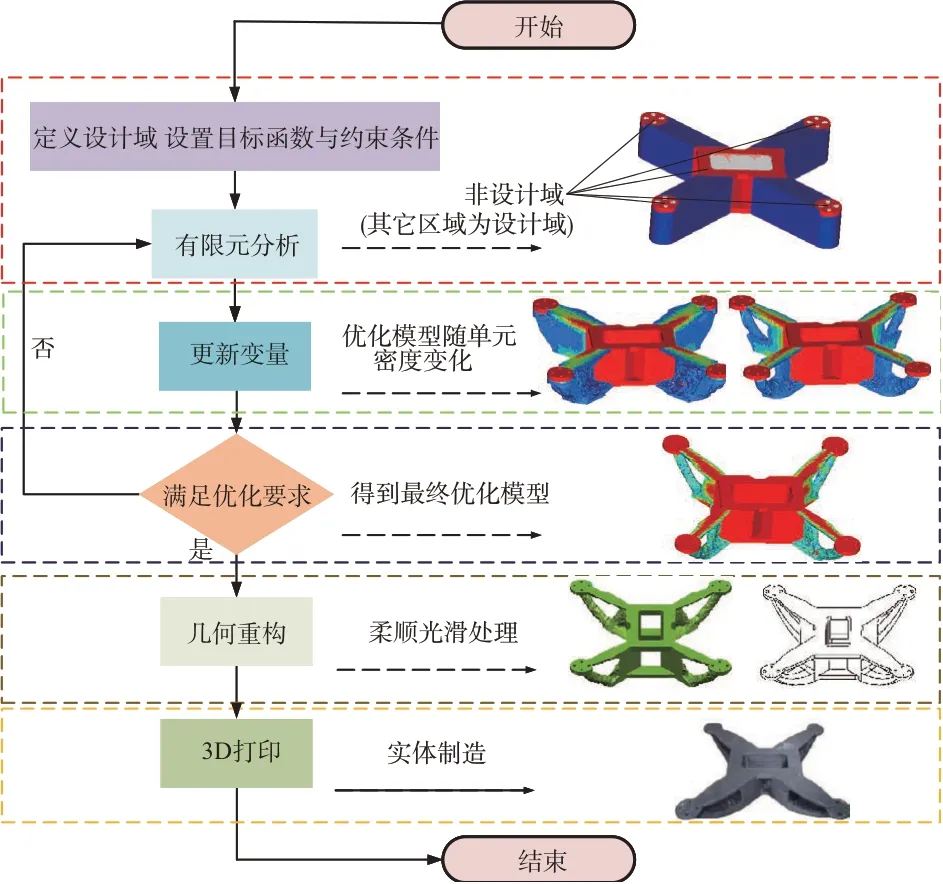

3.2 拓扑优化流程

拓扑优化的分析流程如图11所示:首先明确设计域和非设计域,定义好优化的目标函数与约束条件,再由优化算法做有限元分析,不断迭代设计变量单元密度,判断是否满足优化要求,直至得到最终优化模型并进行几何重构,最后进行3D打印。

图11 拓扑优化流程

4 构型分析与优化

4.1 初始工况强度分析

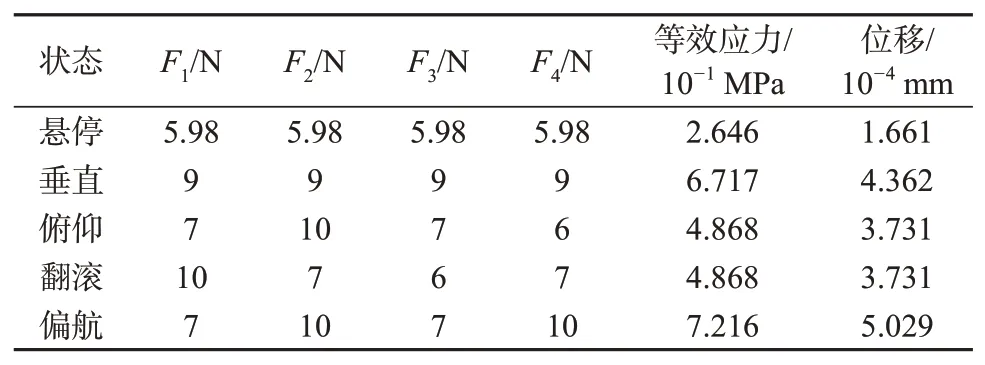

在对四旋翼无人机拓扑优化之前,首先对不同运动状态下无人机的受力状况进行静力学仿真,对承载性能最劣的工况做拓扑优化分析。选用连续碳纤维复合材料,重力和风力集中施加在承载座中心区域质量点上,整体质量0.4 kg,风阻为20 N,4个点位提供升力,再对整体施加惯性释放。表2 为5种工况下4个点位旋翼提供升力和强度分析数据。

表2 5种工况下各点位旋翼升力与强度

偏航工况下无人机的等效应力和位移最大,图12 为对应云图。偏航情况下进退点位组速度大于左右点位组速度,因此2,4 点位旋翼升力比1,3 点位大,等效应力与位移最大区域集中在1,3 点位对角线上,造成了机体顺时针飞行。所以接下来以偏航工况下的无人机为拓扑优化对象,通过有限元分析软件HyperWorks 的OptiStruct 模块,比较不同约束条件和优化目标下的拓扑优化结果,选择最佳优化方案。

图12 偏航工况下四旋翼无人机等效应力与位移云图

4.2 拓扑优化与重构

以上述偏航工况为优化对象,定义旋翼安装点位面和承载座为非设计域,剩余部分为设计域,为探索最优设计结果,分别设置两大组优化方案,以最小柔度为优化目标,设置体积约束分数为20%,35%,40%;以最小质量为优化目标,设置网格最小尺寸为10,14,16 mm,且两大组方案同时定义形状对称,表3为优化方案与结果。

表3 拓扑优化方案与结果

由表3 可知,拓扑优化方案中以柔度为优化目标的等效应力与位移均比以质量为优化目标的小,因为柔度最小优化旨在提高材料承受载荷强度能力,而质量最小优化则考虑最大限度将材料去除。图13a为方案3拓扑构型,等效应力和位移最低,质量更大,构型中白色虚线圈住部分为应力偏小处,该处材料优先去除,其余部分则相反,旋翼安装面和承载座的连接区域A较宽,缓解了承载座载荷分散到4 个旋翼点位。在方案4,5,6 中,网格尺寸对优化应力和位移影响差别不大,取最小网格尺寸为中间值的优化方案5,对应拓扑构型如图13b 所示,质量最小且材料保留清晰,承载座分配给旋翼点位的载荷主要通过连接区域B 传递,该连接处宽度较小,在极端载荷下容易发生断裂。为了减轻质量且降低柔度,笔者结合两种优化方案进行二次重构,即基于方案5 优化构型,参考方案3 在旋翼面与承载座之间较宽的连接方式,最后得出二次重构模型如图13c所示。

图13 拓扑优化构型云图与重构模型

4.3 轻量化校核

对重构四旋翼模型与优化前构型进行偏航工况下数据分析,结果见表4。优化前该工况下等效应力为0.721 6 MPa,位移为5.029×10-4mm,质量为0.27 kg;优化后等效应力为1.111 MPa,仅增加0.389 4 MPa,仍处于材料屈服强度极限之内,位移最大为1.743×10-3mm,相比优化前微小增大,质量为0.14 kg,降低了48%,达到了轻量化效果。

表4 优化前后数据

5 不同连续纤维体积分数下四旋翼无人机打印测试

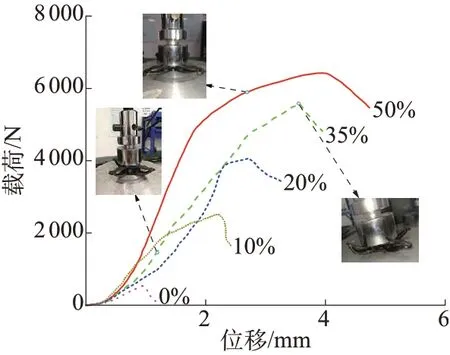

为了探究连续纤维体积分数对样件力学性能的影响,基于实验所得最佳工艺参数,打印连续纤维体积分数分别为0%,10%,20%,35%,50%的无人机样件。图14a 为连续纤维路径分布,从下至上逐层打印,当铺设层表面空间足够时,连续纤维优先采用轴向纤维0°铺设,而在区域狭窄处则通过其它倾斜角度填充。图14b为体积分数50%,35%,20%,10%的连续纤维分布,连续纤维含量越多,形成的连续纤维层越厚,连续纤维层整体呈现均匀分布,每个样件靠近顶部和底部区域的连续纤维层厚度稍大,这样可增加这些区域承受外界载荷的能力。图14c为Mark Two打印四旋翼无人机实体过程;图14d 为打印好的5 个不同体积分数的连续纤维四旋翼无人机样件。

对打印好的四旋翼无人机样件进行压缩试验,图15 为对应载荷-位移曲线。图15 显示,没有添加连续纤维的样件在位移0.92 mm 失效,仅能承受532 N 的最大压缩载荷,当连续纤维体积分数依次增加到10%,20%,35%,50%时,最大压缩载荷也随之增大,分别是2 512,4 060 ,5 590,6 425 N,比连续纤维体积分数为0%的样件最大压缩载荷提高了47%,76%,105%,120%。连续纤维从无到有,无人机样件压缩强度明显提高,但是连续纤维体积分数达到50%后最大压缩载荷增速减缓,样件力学性能提升效果降低。虽然增加连续纤维含量可提高载荷承受能力,但是也可能影响连续纤维与基体的充分浸渍,导致界面结合性弱,引入更多杂质,增加无人机样件孔隙率,最终影响力学性能。考虑制造成本,当连续纤维体积分数为35%时,打印的四旋翼无人机样件在实现轻量化的同时提高了压缩承载力,更符合实际应用需求。

图15 四旋翼无人机样件载荷-位移曲线

6 结论

(1)探究了连续碳纤维复合材料的成型方向、纤维分布区域和成型路径方式对样件力学性能影响,得出了最佳3D 打印工艺参数为平放打印、纤维层均匀间隔分布、0°成型路径的。

(2)对四旋翼无人机做了悬停、垂直、俯仰、翻滚、偏航工况下的静力学分析,选取承载能力最差的偏航工况进行拓扑优化,重构模型质量较优化前降低了48%。

(3)基于最佳工艺参数,制备了5 个不同连续纤维体积分数的四旋翼无人机样件并进行压缩性能测试,得出连续纤维体积分数在35%时可控制成本并提高产品力学性能。