温控器面壳注塑模具设计

2023-11-08黄继战范玉肖根先

黄继战,范玉,肖根先

(1.江苏建筑职业技术学院智能制造学院,江苏徐州 221116; 2.徐州市模具新技术工程研究中心,江苏徐州 221116)

面壳类塑料件在电子电器产品中应用广泛,用于安装电路板及电子元器件,起到保护、绝缘及防尘作用。此类塑件具有壁厚较薄,精度要求较高,筋位、孔位及柱位等结构较多,内外倒扣较多的特点,其模具结构复杂,具有典型性,笔者结合设计经验,以某温控器面壳为例,对塑件的工艺性进行了分析,采用UG NX12.0设计了一套三板式的四面抽芯单腔模具,可为同类塑料件的注塑模具设计提供借鉴。

1 塑件工艺性分析

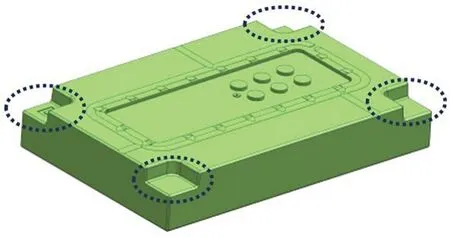

某温控器面壳塑件如图1所示,其为批量生产,原料为聚碳酸酯(PC),它是一种高透明度、非结晶工程塑料,外观透明微黄,刚硬而具韧性,具有特别好的冲击强度、热稳定性、光泽度、阻燃特性以及抗污染性,其收缩率较低,一般为0.5%~0.7%,取为0.6%,但流动性较差[1-2],设计浇注系统时应予以考虑。

图1 温控器面壳

该塑件外形尺寸为135 mm×45 mm×22 mm,体积为17.8 cm3,壁厚基本均匀,壁厚均值为1.2 mm,局部最大壁厚为2.9 mm,位于塑件侧壁4个角落处。本塑件呈矩形结构,配合尺寸精度为MT3,要求无毛边、疤痕及翘曲变形成型缺陷,顶面为外观面,要求较高,其它无特别要求。由图1可知,该塑件外壁a1,a2,b1,b2,c,d处有倒扣,阻碍开模运动,内壁f1,f2,f3,g1,g2处有矩形槽,g3处有内部凸起,阻碍塑件推出运动,必须设计恰当的抽芯系统,同时塑件侧壁将在动模仁的型腔产生深狭缝,诸如上述塑件特征为本模具设计的重点和难点。此外,由于配合要求,塑件长方向侧壁外表面斜度为0°,宽方向侧壁外表面斜度为0.6°,塑件侧壁内表面设有斜度0.5°,以便于塑件脱模。

2 模具主要结构设计

2.1 分型面的设计

在塑件模具的设计过程中,分型面的设计最重要,分型面的位置对模具的开模、结构及制造影响很大[3]。由于塑件配合要求,其长方向外侧壁斜度为0°,4个外侧壁均具有倒扣,为了便于脱模和滑块加工,确定采用四面滑块抽芯机构成型塑件侧壁的外表面及倒扣。考虑到塑料批量生产、四面滑块抽芯模具结构复杂、PC料流动性较差及自动化生产要求,为简化模具结构,确定采用单一点浇口进料的四面抽芯的单腔三板模。

根据分型面的选择原则,选择分型面的位置如图2 所示,为A-A处,位于塑件最大轮廓处,分型面的形状为平面型,选择该处的好处是能保证开模时使塑件留于动模,有利于塑件推出,能采用动模滑块抽芯机构,极大简化了模具结构,便于加工。

图2 分型面的位置

2.2 成型零件的设计

成型零件主要由定模仁、动模仁及成型滑块等组成,是注塑的关键部件。定模仁和动模仁零件应具有足够的强度、刚度、硬度、耐磨性[4-5]。考虑到PC 较硬,成型零件应采用较好的材料,并结合塑件产量,成型零件材料选择为P20。

定模仁又称为前模仁、母模仁、定模镶件等,一般用于塑件外表面的成型,其结构形式主要有整体式和组合式两种。由于定模仁的小型芯结构简单和高度较小,所以定模仁采用整体式结构,以保证塑件的外观质量和装配要求。根据模具一模一腔的布局、分型面的位置和塑件的尺寸,定模仁尺寸由经验法选取为120 mm×180 mm×30 mm。采用UG 软件分模,并进行完善后的定模仁如图3 所示。为了保证动定模仁的对合精度,设计了4个虎口,如图3中椭圆形区域所示,在设计虎口时,要设计出斜度以保证开合模的顺畅,该处斜度设为5°,深度方向要避空,以防干涉,该处深度为8.5 mm,避空距离为0.5 mm。定模仁是嵌入定模板的,其背面设计有6 个M8 的螺纹孔,采用螺钉对它们进行固定,需要注意的是对应动模仁的4 个角,在定模板上要设计出避空结构,该处采用Ø16 mm 的圆柱孔避空。另外,在分型面上沿型腔边周边设有排气槽。

图3 定模仁

动模仁又称为后模仁、公模仁、动模镶件等,用以成型塑件的内部结构,其结构形式也有整体式和组合式两种。为模具加工的便利及后期模具的装调、维修方便,动模仁采用组合式结构[6]。动模仁的长、宽尺寸与定模仁尺寸相等,根据经验法动模仁厚度确定为55 mm,即动模仁尺寸为120 mm×180 mm×55 mm。在模具分型面以下,动模仁的侧壁型腔与型芯一起形成狭窄空间来成型塑件四周侧壁,该狭窄空间宽度等于侧壁厚度(均值为1.2 mm),深度高达20.5 mm,其加工非常困难,且成型时易形成困气,因此,对动模仁进行合理分割成为设计的难点。考虑到塑件四面侧壁均须外抽芯,为了降低加工难度及排气,动模仁的侧壁型腔尽量在交线处分割成4个滑块来构成,这样,即使成型塑件侧壁外表面有接痕,也不明显,此处塑件侧壁外表面非外观面,故可以接受。动模仁成型塑件内壁5 处倒扣的部位,根据设计的斜顶角度需拆分成斜顶的成型部分,成型塑件两个柱位孔的部位,为了便于加工和脱模,需要一个拆分成小型芯、另一个拆分为推管顶针。基于上述采用UG 软件分模,再进行完善后的动模仁如图4所示。动模仁的虎口与定模仁相配合,见图4椭圆区域所示。动模仁嵌入动模板,采用4个螺钉对它们进行锁定,动模板也采用Ø16 mm的圆柱孔避空,使动模仁装配到位。

图4 动模仁爆炸图

由于模具采用了一模一腔的单点浇口进料方式,并考虑塑件批量生产因素,故模架类型选择为简化型小水口标准模架。根据动定模仁尺寸,并考虑滑块抽芯结构和冷却水道等因素,选择模架型号为龙记FCI-2530-A70-B80-C100-L290。

2.3 浇注系统的设计

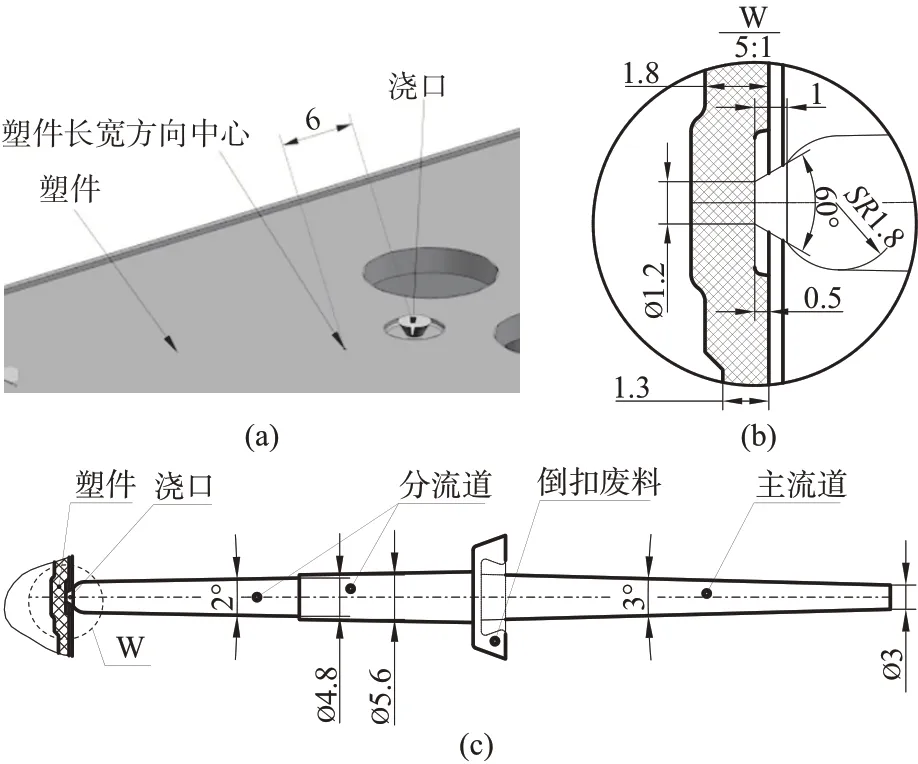

浇注系统设计是否合理,将直接影响模具能否注塑出合格的塑料制品[7],故重要性不言而喻。图5为设计的浇注系统。考虑到塑件体积较小(17.8 cm3)、四面抽芯不便采用侧浇口、顶部为外观面、塑件产量以及成型时塑件与浇注凝料自动分离等因素,模具选择单一点浇口从塑件顶部进料,浇口的位置设置如图5a所示,其在长度方向上偏离塑件中心6 mm,在宽度方向上与塑件中心重合,好处是注塑时有利于熔体流动顺畅,不易形成熔接痕,便于排气。浇口的位置在长度方向上偏离中心的原因如下:虽然本塑件结构基本对称,理论上浇口位置应设在塑件中心,但由于塑件顶部在靠近长度方向中心的两侧厚度不一,如图5b 所示,分别为1.8 mm和1.3 mm,故将浇口位置偏离中心,可使壁厚均匀过渡,避免壁厚不均造成缩痕缺陷,且便于模具加工。浇口的形状和尺寸直接影响熔体的流动状态、充模情况和塑件质量[3]。为了使点浇口拉断后不致凸出塑件表面影响使用,将点浇口入口端低于塑件表面,浇口形状与尺寸如图5b所示。

图5 浇注系统设计

分流道起分流和转向的作用,考虑到模具为单腔模和PC 料流动性较差等因素,故确定主流道中心与点浇口中心对齐,这样模具只有竖直分流道来连接主流道和浇口,如图5c 所示,此时分流道长度最短,无弯折,非常有利于充模,解决了充填困难的问题。定模板的分流道下圆孔直径为5.6 mm,定模仁的分流道上圆孔直径为4.8 mm,分流道锥度为2°。

由上可知,主流道偏离模具中心6 mm,由浇口套成型,设计如下:浇口套与注塑机喷嘴头相配合的凹坑球半径为11 mm,主流道小端直径取3 mm,锥度为3°,浇口套下部的上段部分外径为12 mm,为了减小浇口套与水口板之间的摩擦,浇口套下部与水口板配合部分的锥度取6°,并在浇口套的底部设有倒扣,以便开模时将流道凝料紧固在定模一侧,使流道凝料与塑件自动断开。

2.4 抽芯与顶出系统的设计

当塑件产品有侧孔、侧凹的形状时,一般都需要设计侧向的抽芯机构,这样塑件才可以顺利脱模取出[8]。顶出系统的作用是模具开模后平稳可靠地将塑件推离动模型芯。

(1)滑块抽芯的设计。

由前述塑件工艺分析可知,对于成型塑件的四周侧壁的外表面及倒扣,需采用侧向抽芯机构。抽芯距是抽芯机构设计的重要参数之一,抽芯距一般按塑件的倒扣距离加上2~5 mm 的安全距离来确定[1]。由塑件测量其左、右侧面的倒扣距离分别为1.5 mm和1.48 mm,上、下侧面的倒扣距离均为4.31 mm,则左、右侧面的抽芯距取为5 mm,上、下侧面的抽芯距取为10 mm。

由于抽芯距离较小,四面抽芯均采用“斜导柱+滑块”的外侧动模抽芯机构。滑块结构有整体式和组合式之分,为节省昂贵材料和方便加工,本设计采用滑块的成型部分和机体嵌入配合、螺钉固定的组合方式,各滑块的成型部分由成型塑件四周侧壁的动模仁型腔合理分割而成,除了右侧面成型塑件侧孔的侧型芯拆分小镶件外,其余各滑块的成型部分均为整体结构,再者,为了减少合模时它们之间的摩擦,各滑块的成型部分之间均采用7°的斜面配合。此外,鉴于滑块高度和模具结构、强度及刚度要求,与一般设计不同,本设计将斜导柱孔设置于各滑块的尾端,如图6所示。

图6 四面外抽芯结构

斜导柱是侧抽芯机构的关键零件,起驱动作用。由于左、右侧面的滑块较宽(120 mm),上、下侧面的滑块宽度较小(70 mm),故分别采用双斜导柱和单斜导柱驱动。斜导柱主要参数设计为:所有斜导柱直径均为10 mm,斜角均为16°,工作长度为抽芯距除以斜角的正切值;为避免楔紧块与滑块合模时产生干涉及开模时减少磨损,楔紧角取18°,选材为T10A淬火,硬度为50~60HRC。

综上所述,采用UG NX12.0软件设计的四面抽芯机构如图6 所示,斜导柱全部通过压板固定在定模板上。在滑块定位方面,S1 和S2 的定位零件均采用了“挡块+滑块侧面弹性钢珠”的组合结构,S4的定位零件则是挡块,S3 的滑块处于模具上方,为防止开模后滑块由于重力作用而跌落,定位零件采用了“弹簧+螺钉+挡块”的组合结构。由于塑件侧壁由滑块组成的型腔成型,在注塑时,各滑块要承受非常大的侧向压力,故4 个滑块的楔紧零件均与定模板集成为一体,在定模板上挖槽形成。

本塑件的分型面为平面型形状,一般模具Z方向的零点位于分型面上,此时加载模架,则定模板和动模板的配合面与分型面的距离均为0.5 mm,配合间隙为1 mm,这样,定模板和动模板的开框深度分别为定模仁高度值30 mm减去0.5 mm、动模仁的高度值55 mm减去0.5 mm。

为了更好地将楔紧零件与定模板集成为一体,本设计打破常规,将模具Z方向的零点沿Z负向偏离分型面15 mm,而X,Y方向零点不变,为模具中心,这样加载模架,则定模板和动模板的配合面与塑件分型面的距离分别为14.5 mm 和15.5 mm,配合间隙不变,此时,定模板的开框深度为30 mm 加14.5 mm 等于44.5 mm,动模板的开框深度变为55 mm减15.5 mm等于39.5 mm。通过上述设计,简化了抽芯结构,增强了模具的强度和刚度,缩小了模具体积。需要注意的是,由于塑件的分型面和模具定模板和动模板的配合面错位,故要注意排气的设计。

(2)斜顶抽芯机构和顶出机构的设计。

针对塑件内部存在8 处倒扣,本模具共设计5套斜顶抽芯机构:其中塑件左侧面内部f1,f2,f3处倒扣尺寸均为0.85 mm,由3 套斜顶抽芯机构成型;上侧面内部e1,e2处倒扣尺寸均为0.88 mm,由1 套斜顶抽芯机构成型;下侧面内部g1,g2,g3处倒扣的最大尺寸为1.71 mm,由1套斜顶抽芯机构成型。斜顶抽芯机构主要设计如下:顶出距离为40 mm,各斜顶均为整体结构;左侧面f2,f3处斜顶斜角取3°,抽芯距约为2 mm;其余斜顶斜角取4°,抽芯距约为3 mm。另外,为使斜顶在顶出时稳定可靠,各斜顶均采用T型斜顶座固定和辅助导向块导向。综上所述,设计的斜顶抽芯结构如图7所示。

图7 斜顶抽芯与顶出机构

上述5 处斜顶抽芯机构兼具顶出的作用,在此基础上,顶出机构设计为:在塑件内部底面靠近右侧边缘设置6 根顶杆,塑件内部底面靠近上侧的柱孔位采用顶管推出,另一个柱孔位因顶管与连接柱干涉,故采用2根顶杆推出,顶杆直径统一取5 mm。由于存在斜顶机构和主流道偏心,在顶板4 个边角上均设置复位杆和顶出导柱导向机构。为了保证顶出距离,设置4 个高度为20 mm 的限位块。由于在滑块底部有斜顶和顶杆,顶出机构须要有先复位机构,设计的先复位机构由复位开关、连接柱和注塑机组成,原理是顶出塑件后由注塑机顶棍拉回顶出机构先复位,需要说明的是只有当注塑机接收到复位开关的复位到位信号后,注塑机才会进行下一个合模动作[9]。基于上述,设计的顶出机构如图7所示。

2.5 冷却系统的设计

本塑件原料为PC,壁厚均值为1.2 mm,属于薄壁件,且高度较高(22 mm),为此共设计6 组阶梯式冷却回路,其中定模2 组、动模2 组、滑块2 组,冷却水道布置如图8 所示。动、定模冷却水管直径均为8 mm,滑块冷却水管直径为6 mm。为了增强动模型芯的冷却效果,其中动模的1 组冷却回路还采用了“水井+隔片”的冷却方式,水井直径为12 mm。本模具冷却系统能保证各处冷却均匀,成型周期短,塑件质量高[10]。

图8 冷却水道布局

3 模具整体结构

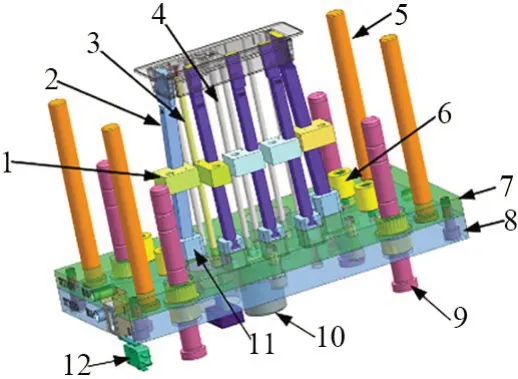

基于以上模具主要结构的分析与设计,利用UG NX12.0设计、优化的模具3D图如图9所示。由模具3D 图生成,并修改完善的模具装配2D 图如图10所示。

图9 模具3D结构图

图10 模具装配2D图

4 模具工作过程

结合图10,本模具的工作过程如下。

(1)模具合模。注塑机接收到来自复位开关1的顶出机构复位到位信号后,推动动模合模,同时斜导柱和楔紧块联合作用使滑块11、滑块26、滑块38、滑块49准确复位。

(2)注塑。模具闭合后锁紧,从注塑机喷嘴中射出的塑料熔体依次通过主流道、竖直分流道、点浇口进入密封的模腔,模具经过充填、保压和冷却定型后准备好开模。

(3)模具开模。注塑后,在开模弹簧45和尼龙胶扣48 作用下,模具首先从分型面PL1 处打开,点浇口被拉断,浇注系统凝料与塑件自动分离,打开距离为120 mm,由4根大拉杆54来控制。接着模具再从分型面PL2处打开,水口板20将浇注系统凝料强制从浇口套43 中拉出并自动脱落,打开距离为8 mm,由4 根小拉杆44 来控制。最后模具从分型面PL3处打开,成型塑件跟随动模脱离定模,同时滑块11、滑块26、滑块38、滑块49分别在斜导柱14、斜导柱23、斜导柱40、斜导柱47 作用下进行侧向抽芯。分型面PL3 打开距离为80 mm,为推出塑件提供空间,由注塑机控制。

(4)模具脱模。注塑机顶棍通过顶棍连接柱57推动顶板4 和顶杆固定板5,进而推动5 个斜顶和6支顶杆将塑件推离动模仁,与此同时,斜顶完成塑件内部抽芯。塑件脱模后,注塑机通过顶棍连接柱57拉回顶出机构先行复位,到位后复位开关反馈给注塑机到位信号,至此模具完成一次工作过程[11-15]。

5 结语

设计了一套温控器面壳的三板式的四面滑块抽芯单腔模具。针对塑件四面侧壁均有倒扣,且由动模仁成型而产生较深狭窄空间的设计难题,采用4 个滑块来成型塑件侧壁的外表面及倒扣,巧妙地将模具动、定模的配合面沿Z负向偏移15 mm,斜导柱置于滑块尾端驱动,使楔紧块由定模板挖槽而形成。本设计简化了模具结构,缩小了模具体积,且模具刚性好。生产证明,该模具设计合理、结构先进、运行可靠,生产的塑件质量优良,达到了预期效果,可为同类塑件的模具设计提供参考。