航空发动机用自愈合碳化硅陶瓷基复合材料研究进展*

2023-11-08单庆亮胡建宝李浩林杨笑言苟凌轩陈建军

单庆亮,胡建宝,李浩林,杨笑言,苟凌轩,陈建军

(1.浙江理工大学,杭州 310018;2.中国科学院上海硅酸盐研究所,上海 201899)

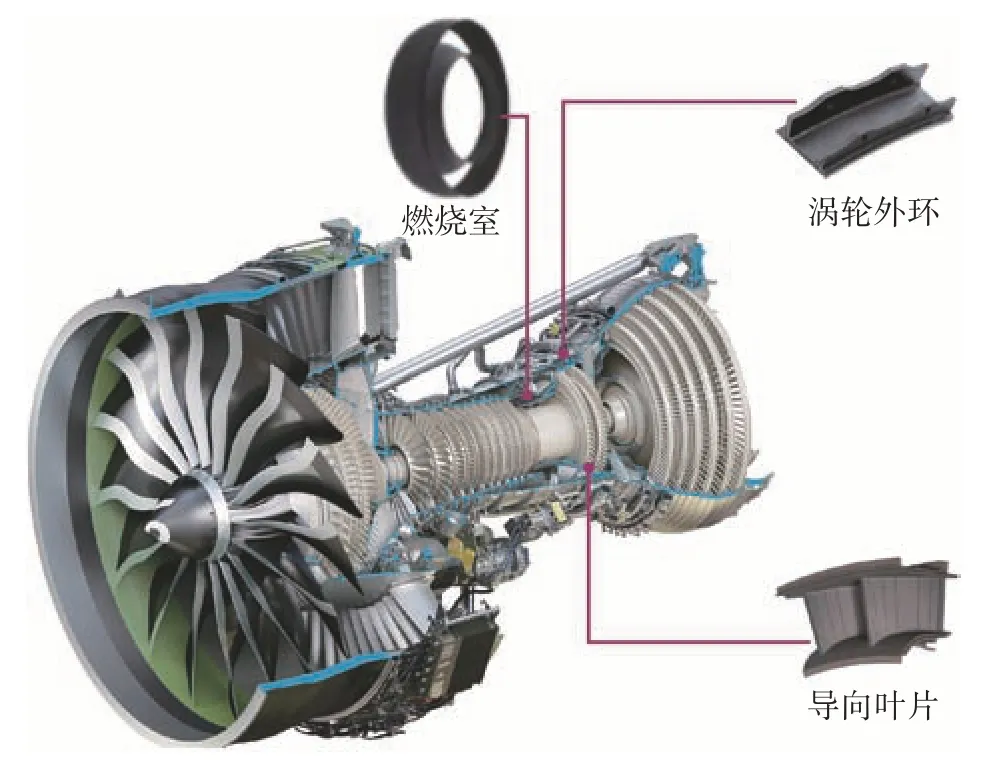

随着航空工业的不断发展,新一代飞机需具备超机动性、超音速巡航、低油耗、低环境污染等优异性能,而这很大程度上需要通过提升航空发动机性能来实现。作为现代航空工业皇冠上最闪耀的一颗明珠,就军用领域航空发动机而言,未来主要发展趋势是进一步提高平均级压比和推重比,而对于民用航空发动机而言,降低油耗、提高安全性、进一步提高增压比和涵道比是主要发展方向[1–6],因此,进一步提高发动机燃烧室温度和降低结构部件质量对于实现上述目标至关重要。这对发动机涡轮叶片、尾喷管调节片、燃烧室衬底和火焰稳定器等航空发动机的主要热结构部件(图1[6])提出了更为严苛的要求:在高温、高压、应力及湿氧等条件下保证可靠性及较长的使用寿命。目前,高温合金材料存在耐温较低、密度大且需要复杂冷却系统等缺点,已无法满足未来航空发动机发展的需求。连续碳化硅纤维增强碳化硅陶瓷基复合材料 (SiCf/SiC)具有低密度、耐高温、抗氧化、高比强度、高比模量、非脆性断裂失效等众多优点,因此,将替代部分高温合金,成为新一代高性能航空发动机热端部件的重要候选材料[7–9]。

图1 SiCf /SiC复合材料在航空发动机热结构部件的应用[6]Fig.1 SiCf /SiC composites application in hot-section components of the aero-engine[6]

陶瓷基复合材料优异的非脆性断裂行为主要是通过对纤维/基体之间界面相进行优化,使其具有诱导基体裂纹在纤维表面偏转来实现[10],最为典型的界面相为热解碳 (PyC)。复合材料结构组元多、非均质、各向异性,导致材料中存在大量孔隙和裂纹,裂纹或气孔会成为氧气的扩散通道,一旦氧气通过气孔和基体裂纹扩散并与纤维、界面发生反应,复合材料将会失去非脆性断裂行为 (脆化),进而导致灾难性破坏。实际服役条件下,复合材料会承受循环应力作用,基体和界面中会产生裂纹,使氧气扩散通道显著增加,从而加速复合材料的失效。

因此,为了提高复合材料的使用寿命,纤维与界面的保护至关重要,这需要复合材料具有自愈合功能,在高温氧化过程中,原位生成自愈合玻璃相将裂纹填充,阻止氧化介质对界面及纤维进行侵蚀。为实现上述目的,对自愈合组元提出如下要求[11–14]:(1)快速的玻璃相生成能力,减少裂纹愈合前氧化介质对纤维和界面的侵蚀; (2)所生成玻璃相具有合适的黏滞流动能力,以提高裂纹愈合效果; (3)所生成玻璃相具有较高的介质扩散阻力,以减弱氧化介质的扩散。满足上述要求的自愈合组元物质主要是一些含硼物质,如硼单质、硼碳化合物、硅硼化物和硅硼碳化物等,这些含硼相组分可在较宽温度范围的氧化气氛下形成氧化物玻璃相(如B2O3、B2O3–SiO2),玻璃相在毛细管力作用下填充并愈合复合材料内部裂纹和缺陷,阻止氧气扩散,进而保护易氧化的组分[14–18]。氧化产生的B2O3可在500~900 ℃对复合材料提供有效的保护,而富硅的B2O3–SiO2则可在更高的温度 (900~1200 ℃)保护复合材料。在航空发动机运行过程中,碳烃化合物燃烧会产生大量的水蒸气,约占燃气体积的5%~10%[19],自愈合陶瓷基复合材料(SHCMC)的实际应用环境为高温水氧环境,为满足航空发动机热端部件的使用要求,SHCMC需满足高温、水蒸气/氧气、复杂应力等耦合条件下的长时间使用要求。本文将对SHCMC的结构设计原则、现阶段SHCMC面临的挑战及提高SHCMC高温水蒸气条件下裂纹愈合能力的方法3方面的研究进展进行介绍。

1 自愈合陶瓷基复合材料结构设计原则

理想状况下,自愈合机制可多次修复损伤,自愈合引入的目的是阻止或限制氧气向材料内部的扩散,自主、重复使用的SHCMC可满足许多严苛条件下的使用要求。从结构角度出发,SHCMC的设计主要包括界面设计和自愈合基体设计两个方面[20]。

1.1 界面设计

纤维/基体之间的界面设计应满足应用的所有要求,包括承受高温氧化气氛及彼此之间热学兼容性[21]。对于界面层的材料选择,应优先选择层状材料,如PyC、BN及MAX相等。虽然MAX相具有良好的层状结构、抗氧化性和自愈合能力[22],但其结晶取向和易解理面通常垂直于纤维方向,因此很难作为界面候选材料。

为了提高复合材料抗氧化性,可通过向PyC界面中添加硼以使其具有自愈性[23]。硼添加有两种作用:(1)改善PyC的各向异性; (2)增加PyC界面相的抗氧化性 (硼可氧化产生B2O3以愈合裂纹)[24–25]。另外,用BN界面代替PyC界面[26],六方BN具有层状晶体结构,氧化生成的B2O3可在不大于1100 ℃的范围内对裂纹进行有效愈合[27–28]。

具有层状晶体结构的材料非常有限,目前,层状概念已从晶体结构层面延伸至微观结构层面,例如多层界面,不但包含裂缝偏转材料 (如PyC/BN),而且包含氧化后易形成玻璃相的材料 (如TiC、SiC或B4C)(图2[29])。为了获得最佳的自愈性能和裂纹偏转效果,每一层的厚度通常为几nm或几十nm[29–30]。这种多层界面具有以下优点:(1)多界面的存在使裂缝偏转的可能性大幅增加; (2)SiC部分取代了PyC或六方BN,使易氧化相减少。另外,当这些界面处于氧化气氛时还具有自愈合功能:由BN或B4C氧化形成的液态玻璃相在毛细管力作用下沿裂纹路径对其进行封填,或由SiC氧化形成的固相氧化物堵塞局部纳米尺度的裂纹,使纳米尺度裂纹在更短时间或更低的温度被氧化物愈合,从而显著提高复合材料寿命。如Naslain等[31]的研究表明,在600 ℃的应力作用下 (复合材料完整率为40%时),具有多层自愈合界面的SiC/SiC复合材料比仅有PyC界面的复合材料的使用寿命从30 h提升至140 h。

图2 TEM图像[29]Fig.2 TEM images[29]

1.2 自愈合基体设计

为使基体获得自愈合性能,同样可将含硼化合物引入至基体中,比如B4C,根据复合材料中自愈合组元的分布方式,可将陶瓷基复合材料的基体结构分为多元弥散自愈合和多元多层自愈合两种:(1)多元多层自愈合基体 (图3(a)[32])是将SiC、B4C或Si–B–C交替沉积形成层状结构,包裹于纤维表面,如法国Snecma公司已成功将具有多元多层自愈合基体的陶瓷基复合材料应用于航空发动机中[31]; (2)弥散自愈合结构(图3(b)[32])是将含硼组分 (如B单质、B4C等)以颗粒弥散形式引入至SiC基体中,当基体出现裂纹时,裂纹附近的含硼组分发生氧化并将裂纹愈合 (图4)[33]。Cao等[34]利用浆料浸渍法 (Slurry infiltration)将B4C颗粒引入Cf/SiC中,并通过反应熔渗 (RMI)制备出致密的Cf/SiC–SiBC复合材料,考察其在不同温度下 (800 ℃、1000 ℃和1200 ℃)的抗氧化性能。结果表明,Cf/SiC–SiBC复合材料在所考察温度区间氧化后的强度保留率均高于Cf/SiC。其中B2O3可在相对较低的温度(500~1000 ℃)有效发挥作用,而富SiO2的玻璃相在相对较高的温度(1000~1500 ℃)下更有效。因此,在氧化气氛中形成的硼硅酸盐玻璃相可在氧化初始阶段有效填充基体裂纹,可极大限制氧气向易氧化的纤维和界面区域的扩散,从而提高复合材料的使用寿命。如在高温空气疲劳测试中 (1200 ℃,0.1 Hz,120 MPa),Ruggles-Wrenn等[35]研究发现,具有自愈合基体的SiC/SiC–B4C复合材料比SiC/SiC复合材料的使用寿命从~10 h大幅提升至221 h。

图3 SHCMC结构示意图[32]Fig.3 Schematic diagram of SHCMC[32]

图4 弥散自愈合结构及其裂纹愈合情况[33]Fig.4 Uniform self-healing structure and its crack healing[33]

2 现阶段自愈合陶瓷基复合材料面临的挑战

无论材料所处何种温度和环境,自愈过程均需首先形成玻璃相,玻璃相在毛细管力的作用下填充基体中的裂纹,填充于裂纹的玻璃相会限制氧气介质向复合材料内部扩散,当沿裂纹的基体成分发生氧化而产生氧气消耗时,这种扩散受到进一步限制。虽然自愈合基体/界面在一定温度范围内可有效愈合裂纹,但仍存在一定的局限,例如在空气气氛下,自愈合玻璃相B2O3在大于900 ℃时熔体黏度显著降低并开始挥发,对复合材料的保护作用下降;而SiC组元在超过1000 ℃时才开始氧化,虽然B2O3能加速SiC 的氧化并降低其氧化温度,但初期形成的硼硅酸盐(B2O3–SiO2)的黏度反而会降低,因此氧气在B2O3–SiO2玻璃熔体中的扩散速度更快,使复合材料的氧化加速[36]。随着B2O3的不断挥发,玻璃相中SiO2含量逐渐增加,熔体的黏度开始上升,对复合材料的保护作用逐渐改善。

然而在航空发动机运行过程中,碳烃化合物燃烧会产生大量的水蒸气,SHCMC的实际应用环境为高温水氧环境。此环境下,B4C和SiC会与水蒸气发生如下反应[37–39]。

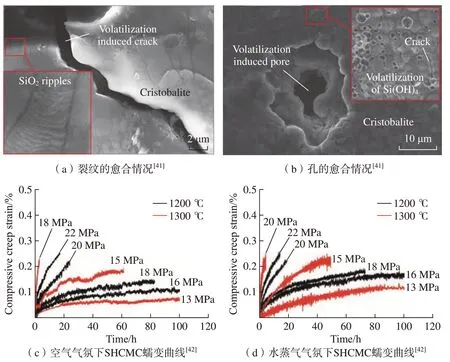

B2O3可在600 ℃与水蒸气发生反应形成易挥发物质 (式(3)),同时,B2O3与H2O的反应也会加速B4C的氧化,由于B2O3的大量消耗致使其愈合裂纹能力大幅减弱。高温时,水蒸气的存在同样会加速SiC的氧化以及SiO2的损耗 (式(4))。此外,B2O3在B2O3–SiO2中的活度近似理想活度[40],SiO2的引入并不能显著降低B2O3的挥发。Jacobson等[36]的研究表明,在700 ℃、10% H2O/O2环境下的H3B3O6蒸汽压比1% H2O/O2环境下高两个数量级。由于水蒸气的存在,玻璃相会严重消耗,导致裂纹自愈合能力下降。如图5(a)[41]和 (b)[41]所示,在高温水蒸气条件下,SHCMC中的裂纹与孔洞很难得到愈合。并且Ruggles-Wrenn等[42]研究发现,SiCf/SiC–B4C复合材料在水蒸气存在下的高温抗蠕变能力显著弱于空气气氛 (图5(c)和 (d))。

图5 水蒸气氧化后SHCMC的表面形貌和不同氧化气氛下的蠕变曲线Fig.5 Surface morphology of SHCMC after oxidation under wet environment and the creep curves of SHCMC at different oxidation atmosphere

针对含硼SHCMC在高温水蒸气环境下裂纹愈合能力较差的缺陷,目前国内外科研人员主要从两方面着手解决:一是设计多层自愈合基体或涂层[41–46];二是选用高温抗氧化性能更好的Si–B–C–N作为自愈合基体[47–49]。虽然上述优化在一定程度上提高了SHCMC内部的裂纹愈合能力,如多层自愈合基体或涂层可使复合材料内部裂纹部分或几乎愈合,但复合材料表面裂纹很难愈合。而Si–B–C–N自愈合基体氧化后所形成的SiO2氧化层容易析晶,由于SiO2与基体的热失配,使得表面氧化层易开裂和剥离[47],因此在循环氧化下,复合材料的整体抗氧化能力同样会显著下降。含硼SHCMC在不同氧化条件下的裂纹愈合能力如表1统计所示。

表1 SHCMC在不同氧化环境下裂纹愈合能力Table 1 Crack healing properties of SHCMC under different oxidation atmosphere

从表1中可以看出,在空气气氛下,复合材料表面和内部的裂纹均可完全愈合。然而,在水蒸气存在的条件下,复合材料内部裂纹虽然可以部分愈合,但其表面裂纹很难愈合。其主要原因为:在水蒸气的侵蚀过程中,自愈合玻璃相 (B2O3–SiO2)的网络结构受到破坏致使其稳定性变差,因此,为了提高SHCMC在高温水蒸气条件下愈合裂纹的能力,必须强化玻璃相 (B2O3–SiO2)网络结构以提高其在高温水蒸气环境下的稳定性。

3 提高自愈合陶瓷基复合材料抗高温水氧侵蚀的方法

SHCMC在高温水蒸气条件下裂纹愈合能力下降的本质是自愈合玻璃相在此环境下的稳定性较差(B2O3易挥发,SiO2易析晶),导致无足够玻璃相将裂纹愈合。若使自愈合玻璃相在高温水蒸气条件下的稳定性得到提高,则复合材料在此条件下的裂纹愈合能力必定大幅改善。

3.1 自愈合玻璃相–硅酸盐玻璃

自愈合玻璃相主要由硼/硅酸盐玻璃组成,其中硅酸盐玻璃是由硅氧四面体[SiO4]以顶点相连而组成的三维架构网络,这些网络不像石英晶体那样远程有序,却是其他二元、三元、多元硅酸盐玻璃结构的基础[50]。根据无规则网络学说,可将氧化物分为网络生成体氧化物、网络外体氧化物和中间体氧化物3大类[51]。不同氧化物的单键强度如表2所示[52–54]。

表2 各种氧化物的单键强度[52–54]Table 2 Strength of single bond for various oxides[52–54]

(1)网络生成体氧化物。可单独生成玻璃,在玻璃中能形成特有网络结构。M—O键 (M代表网络生成离子)为离子、共价混合键,M—O单键能比较大,一般超过80 kcal/mol,阳离子 (M)配位数一般是3或4,阴离子O2–的配位数为2[51]。

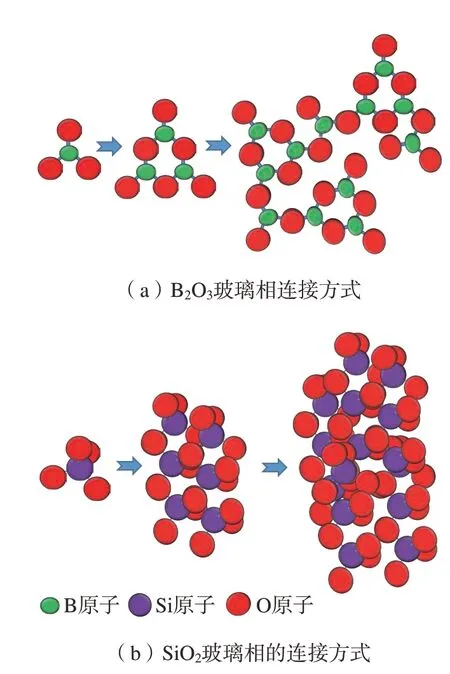

单纯含有SiO2和B2O3的熔体,由于它们的结构差异较大 (图6[52],其中前者为框架结构,后者是层状结构),因此不能形成均匀一致的熔体。高温冷却过程中,将会各自富集,形成互不相溶的两相玻璃 (分相),因此二者在高温下很难相互限制彼此的挥发。张成弢等[55]在研究高温下SiO2–B2O3二元系组元的活度中发现,SiO2的含量并不会明显引起B2O3的活度曲线负偏,B2O3与SiO2的活度曲线近似于理想曲线。

图6 B2O3和SiO2的结构示意图[52]Fig.6 Structure diagram of B2O3 and SiO2[52]

(2)网络外体氧化物。不能单独生成玻璃,不参与玻璃网络结构,一般处于玻璃网络之外。M—O键(M代表玻璃网络外离子)主要为离子键,电场强度小,单键能小于60 kcal/mol。因M—O键的离子性强,其氧离子O2–易摆脱阳离子约束,是“游离氧”的重要提供者[51]。适量的网络外体氧化物添加会对B2O3的挥发起一定限制作用。戴长红等[56]测定了CaO–B2O3体系中B2O3的活度,如图7(a)所示,随着CaO含量的增加,B2O3的活度曲线存在明显的负偏 (试验温度1450 ℃)。Stolyarova等[57]在MgO–B2O3体系活度研究中发现,MgO会使B2O3的高温活度大幅降低 (图7(b))。从上述研究中可以得出结论,网络外体氧化物可降低熔融态下B2O3的活度,而SiO2对B2O3的活度不会产生较大影响。

图7 B2O3在不同熔体系统里的活度曲线Fig.7 Activity curves of B2O3 in different melts system

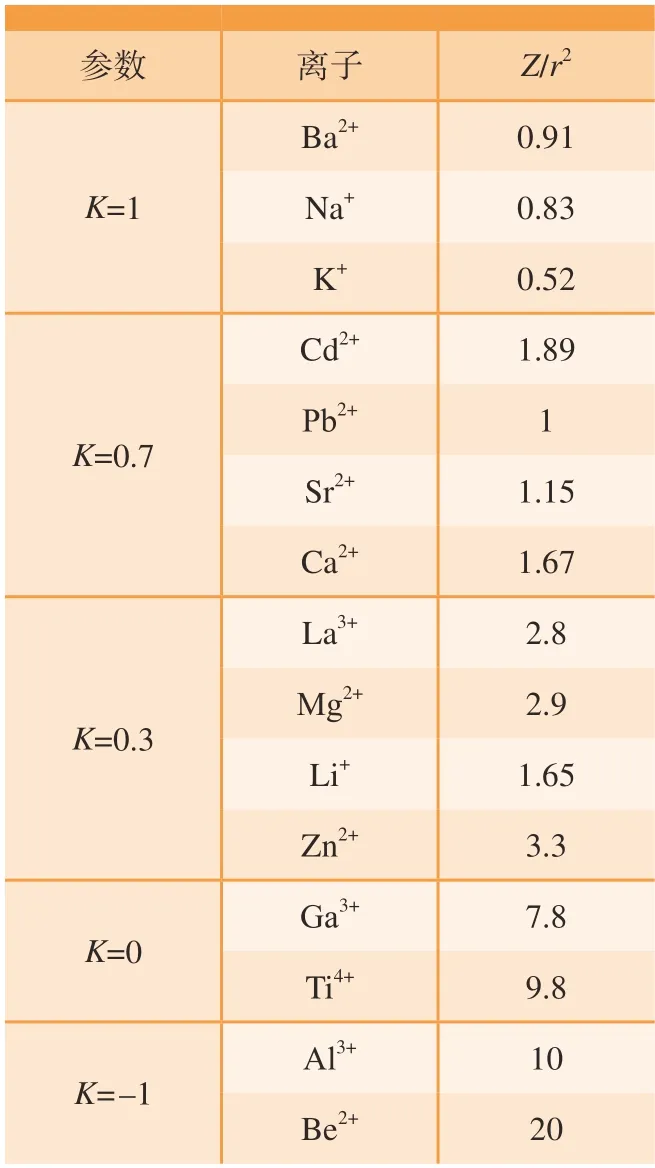

适当网络外体氧化物的加入是产生上述现象的主要原因,会改变氧化硼的结构,吸收游离氧后,硼氧三角体[BO3]会转变为硼氧四面体[BO4],其结构从层状转变为框架[53–54],从而降低B2O3在高温下的活度。若加入网络外体氧化物过多,多提供的 “游离氧”反而又会破坏[BO4]之间的“桥氧”,使得硼酸盐玻璃中的桥氧含量下降,玻璃的稳定性降低,氧化硼的活度升高,而上述现象也被称为“硼反常”现象。虽然适当地加入网络外体氧化物会提高B2O3的稳定性,但是这些游离氧的存在也会严重破坏SiO2的网络结构,减少SiO2熔体中桥氧数量,降低其黏度。表3[51]为不同网络外体氧化物给出游离氧的本领。

表3 不同氧化物给出游离氧的本领K[51]Table 3 Ability K of giving free oxygen for various oxides[51]

(3)中间体氧化物。一般不能单独生成玻璃,作用一般介于网络生成体和网络外体之间,单键能在60~80 kcal/mol之间,配位数一般为6,但在获取“游离氧”后,阳离子配位数变为4[52]。当配位数为4时,会进入玻璃的网络结构中,起补网作用[51]。常见的网络中间体氧化物有Al2O3、BeO、TiO2、ZnO2、Ga2O3等,中间体氧化物同时存在给出和夺取“游离氧”的本领。一般来说,电场强度越大,夺取能力越大,而电场强度越小,则给出能力越大[50],中间体离子大致按[Be O4]>[AlO4]>[GaO4]>[TiO4]>[ZnO4][52]顺序夺取“游离氧”。

通过上述分析发现,网络中间体氧化物由于具有特殊的结构特性及价键特性,可吸收硼硅酸盐玻璃熔体中的“游离氧”,使其自身结构由[MO6]转变为[MO4],以此修补因水蒸气侵蚀而破损的硅酸盐网络结构,提高自愈合玻璃相的高温水蒸气条件下的稳定性。

3.2 中间体氧化物在提高玻璃相高温稳定性方面的应用

自愈合玻璃相受水蒸气侵蚀时,水分子所提供的游离氧 (羟基)会破坏硼硅酸盐玻璃中的桥氧,导致其稳定性下降。若能将游离氧吸收,则硼硅酸盐玻璃的高温稳定性必将大幅提升。根据无规则网络学说,氧化物可分为玻璃网络生成体、玻璃网络外体和玻璃网络中间体(Al2O3、TiO2、ZnO2、Ga2O3等),在一定条件下,玻璃网络中间体会参与玻璃网络结构形成,从而修补破损的玻璃网络[53]。

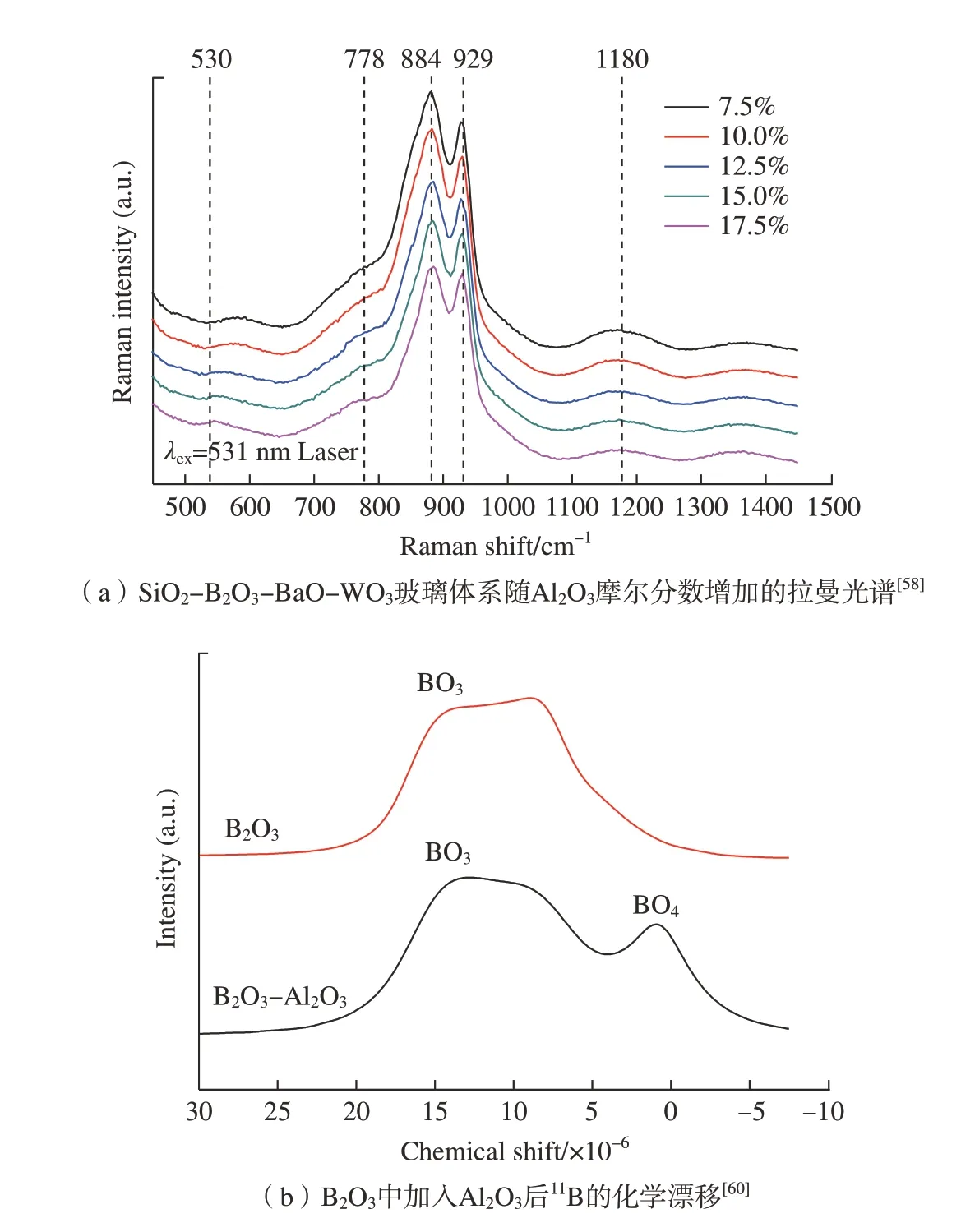

Lee等[58]在固体氧化物电池密封 (SOFC)材料的研究中发现,Al2O3的添加有利于提高硼硅酸盐玻璃的热稳定性,如图8(a)显示;随着Al2O3的加入,含有较多桥氧的Q2振动峰有明显增强趋势。Nagai等[59]的研究表明,B2O3在Al2O3+B2O3混合液相中的活度表现出明显负偏 (温度为1373~1423 K)。Chu等[60]研究发现,Al2O3加入至B2O3中后,[BO4]的峰开始出现 (图8(b)),说明Al2O3提高了硼酸盐玻璃的稳定性。Alvari等[61]在ZrB2–SiC–B4C的氧化试验中发现,1700 ℃氧化时,由于ZrO2的形成,使氧化层变得相对致密。上述研究表明,玻璃中间体氧化物可提高自愈合玻璃相的高温稳定性。

图8 Al2O3对不同玻璃体系的作用Fig.8 Effect of Al2O3 on different glass systems

目前为止,已有从提高自愈合玻璃相高温稳定性出发对陶瓷基复合材料自愈合性能进行改善的报道。Shan等[62–63]通过浆料浸渍工艺将Al2O3引入SiC/SiC–B4C陶瓷基复合材料的基体中,研究了改性前后复合材料在1100~1200 ℃高温水蒸气条件下的氧化行为,发现,Al2O3可显著限制SiO2析晶,且改性后的SiC/SiC–B4C陶瓷基复合材料氧化层更加光滑致密;进一步对复合材料进行预制裂纹后发现,经Al2O3改性后的陶瓷基复合材料的表面裂纹和内部裂纹可迅速愈合 (图9[64]),且复合材料氧化后的强度保留率显著提高,与此同时,短期氧化时,Al2O3改性后复合材料氧化层表面依然可检测到B2O3的存在。Miao等[65–66]利用溶胶凝胶法制备了SiBCNZr陶瓷,研究了其在1500 ℃的抗氧化性能,研究结果表明,随着氧化时间延长,由于B2O3的挥发会在氧化层中形成许多小孔,ZrSiO4的形成可以有效抑制SiO2玻璃相的挥发 (图10)。Luan等[67]通过CVI工艺制备了C/SiC–SiHfBCN复合材料,并研究了其在1200~1400 ℃水蒸气条件下的自愈合能力,由于HfSiO4的形成,使得SiO2–HfO2玻璃体系的黏度和热稳定性得以提升,提高了复合材料的自愈合性能。

图10 SiBCNZr陶瓷随保温时间的重量变化和表面形貌变化[66]Fig.10 Changes in weight and surface morphology of SiBCNZr ceramics with holding time[66]

4 结论

(1)目前,SHCMC面临的主要挑战是自愈合玻璃相在高温水蒸气条件下的稳定性较低,导致无充足玻璃相愈合裂纹,因此改善自愈合玻璃相的高温稳定性是提高SHCMC裂纹愈合效率的关键。近年来的研究虽在一定程度上提高了SHCMC在高温水蒸气条件下的裂纹愈合效率(玻璃相的稳定性),但单一改性物质对自愈合玻璃相的有效作用温度范围有限,如Al基通常作用范围为1000~1300 ℃,Zr基和Hf基等通常作用范围大于1300 ℃,因此,如何提高SHCMC在宽温区水蒸气条件下裂纹愈合效率依然是目前SHCMC研究的重点,也是SHCMC得以大规模应用的关键。将多种改性物质同时引入陶瓷基复合材料的基体或相应自愈合涂层中,有望实现陶瓷基复合材料在宽温区的高效自愈合。

(2)SHCMC愈合效率的提升与很多因素有关,除上面所提到的提升自愈合玻璃相高温稳定性外,也可从缩小裂纹尺寸方面入手。裂纹愈合的驱动力为毛细管力,裂纹尺寸越小,毛细管力越大,裂纹越容易被玻璃相填充,与此同时,裂纹尺寸越小,所填充玻璃相与外界接触的反应面积越小,从而越不容易被水蒸气完全侵蚀而挥发失效。如果在基体内引入纳米增强机制 (SiC纳米线、BN纳米管和C纳米管等)强化基体,提升SHCMC基体的损伤容限,约束裂纹扩展,缩小裂纹尺寸,也可成为提升SHCMC裂纹愈合效率的重要途径。